Покраска под бронзу

Старинная литая бронза – это дорогой способ отделки интерьера, поэтому чаще всего используют имитации из дешевых металлов (кованой стали, алюминия) или даже неметаллические предметы. Придать им вид антикварных помогает окраска своими руками под сплав золотистого цвета и патинирование (старая бронза темнеет от контакта с воздухом).

Придание однотонного эффекта

Декорирование под старинную бронзу начинается с окрашивания и придания черному металлу внешнего сходства с отливкой из цветного сплава. Если изделие изготовлено по технологии горячей ковки, его нужно обязательно отшлифовать до чистой и блестящей стальной поверхности. Темный налет окалины, который образуется из-за нагрева, может помешать ровному нанесению красителя или отвалиться в процессе эксплуатации, разрушая его слой.

Обратите внимание на: Методы покраски кирпичной стены на балконе

Холоднокованые и гнутые изделия очищают от грязи и ржавчины. При использовании акрила, полиуретановых красок без добавок растворителя очистку желательно производить так же, как и для горячекованых изделий.

Удалив налеты наждачной бумагой, изделие покрыть грунтовочным составом по металлу. При использовании трехкомпонентных окрашивающих смесей этот шаг тоже не является обязательным.

Просушив слой грунтовки по инструкции производителя, переходят к окрашиванию:

- нанести на изделие слой краски под бронзу нужного оттенка (темная или светлая, старая бронза и т. п.);

- просушить изделие до полного отвердения покрытия (минимальный срок указан производителем и составляет около 24 часов);

- окрасить еще раз, просушить и сделать еще 1 слой;

- готовое к состариванию изделие приобретет равномерно золотистую, свойственную полированной бронзе поверхность с блеском.

Для достижения старинной бронзы используются специальные лакокрасочные покрытия, которые наносятся контурным методом на изделие.

Достижение эффекта старинной бронзы

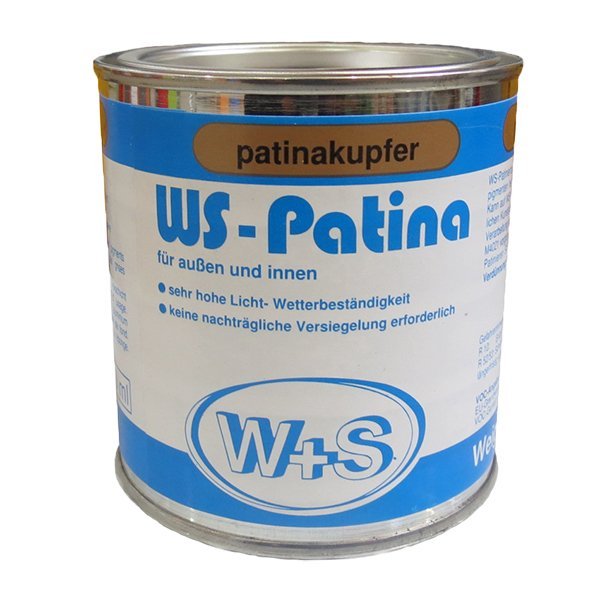

Достичь эффекта потемневшей от времени бронзы помогает патинирование – окрашивание поверхности специальными составами (например, WS-Patina или др.). В качестве патины можно использовать и полупрозрачный темный лак. Патину удобнее наносить кистью, это позволит заполнить углубления более толстым слоем, создавая там темные участки. Выпуклости будут светлее.

Искусственно создать такой эффект можно полусухой кисточкой или поролоновой губкой с минимальным содержанием красящего состава. Инструментом промакивают все выступающие части узора.

Обратите внимание на: Красим потолочный плинтус своими руками: выбор краски, пошаговая инструкция работ

После лессировки изделию снова дают высохнуть и покрывают его лаком. Он убережет результаты проделанной работы от быстрого истирания при эксплуатации и случайных механических повреждений.

Правила покраски кованой решетки забора

Для того, чтобы забор из кованой решетки прослужил вам долго, нужно будет периодически подкрашивать его во избежание коррозии от влияния атмосферных осадков.

Итак, для того, чтобы начать покраску забора, нужно подготовить такие инструменты:

- Антикоррозионная грунтовка;

- Округлая кисть;

- Металлическая щетка и шлифовальная бумага;

- Растворитель;

- Декоративное покрытие, в виде которого обычно выступает акриловая или кузнечная краска.

После этого можно приступать непосредственно к покраске.

Последовательность действий при этом будет следующая:

- Для того, чтобы защитить забор от коррозии, возникающего практически после первого же дождя или снега, необходимо сначала подготовить поверхность под покраску. Если забор уже был некоторое время в использовании или вы выполняете периодическую окраску, то нужно избавиться от возникшей ржавчины. Зачистите ее металлической щеткой с достаточно жесткой структурой. Также она может удалить окалины с поверхности. Затем зачистите до блеска сталь решетки шлифовальной бумагой.

- Обезжирьте поверхность забора растворителем для лучшей свёртываемости наносимых в последующих действиях покрытий.

- Нанесите грунтовку на всю поверхность решетки, стараясь не пропускать мест соединения нескольких решеток. Дайте возможность обсохнуть нанесенному слою.

- Теперь можно красить забор специальными красками, используемыми в кузнечном деле. Выберите из цветовой гаммы тот оттенок, который вам больше всего нравится и подходит под общий стиль фасада. Обычно это черный, серебристый или зеленый, а также бордовый цвета. Воспользуйтесь круглой кистью для проведения работ.

- Оставьте решетку на обсыхание на срок, указанный на банке в соответствии с ее техническими характеристиками.

Методы цинкования металла

Перед описанием распространённых в современной промышленности технологий цинкования предлагаем рассмотреть общие различия между ними

Это важно, поскольку выбранный метод существенно влияет в той или иной степени на получаемый результат. На практике это означает, что в зависимости от сферы эксплуатации металлических изделий и конструкций экономически выгодно применять далеко не все технологии оцинковки

В целом, методы цинкования отличаются между собой следующими свойствами:

- Толщина защитного покрытия — если для габаритных металлоконструкций чем большим будет слой защиты, тем лучше, то для высокоточных мелких деталей необходимо применять цинкование, при котором можно выбирать и контролировать толщину антикоррозионного покрытия. Реализовать это позволяет далеко не всякая технология.

- Равномерность толщины оцинковки — опять же, чем мельче и точнее металлическая деталь, тем выше требования к наносимому на неё защитному покрытию. Например, опоре ЛЭП всё равно, насколько равномерно она будет укрыта цинком, тогда как для деталей, имеющих прецизионные отверстия, резьбу, фаски и прочее — равномерность слоя цинка крайне важна.

- Прочность удержания защитного покрытия на металле — сильно зависит от того, каким методом было выполнено цинкование. Например, при рассмотренном далее горячем и термодиффузионном цинковании цинк не только покрывает поверхность изделия, но также соединяется с ним на молекулярном уровне, что существенно повышает прочность удержания защиты на металле.

- Внешний вид оцинкованной детали — в зависимости от применяемой технологии поверхностный слой оксида цинка может быть матовым, глянцевым, а также отличаться оттенками от тёмно-серого до голубоватого.

- Стойкость к механическим повреждениям — чем она выше, тем дольше продержится защита на изделиях, подвергающихся тем или иным физическим нагрузкам.

- Способность к самовосстановлению — по большей части зависит от толщины нанесённого на металл цинка и характера эксплуатации конструкции или изделия.

- Коррозионная устойчивость — является общим свойством обработанного изделия, которое складывается из совокупности нескольких факторов. В том числе, устойчивость оцинкованной детали к коррозии зависит от толщины цинкового слоя, его равномерности, прочности удержания, а также от стойкости к механическим повреждениям и способности к самовосстановлению.

В зависимости от применяемой технологии цинкования меняются эти свойства, а также сложность технологического процесса, доступные объёмы и скорость обработки, себестоимость процесса и, в конце концов, его целесообразность. По сути, всё рассмотренное и перечисленное выше — является наглядными критериями сравнения методов цинкования.

В современной промышленности наибольшей распространённостью отличаются следующие пять технологий цинкования:

- Горячее — выполняется посредством погружения обрабатываемых изделий в расплавленный цинк.

- Холодное — осуществляется по абсолютной аналогии с обычным окрашиванием вручную или при помощи напыления.

- Гальваническое — реализуется путём погружения обрабатываемых деталей в цинкосодержащий электролит, через который пропускается электрический ток.

- Термодиффузионное — слой защитного покрытия формируется при помещении обрабатываемой детали в среду, насыщенную порошкообразным цинком.

- Газотермическое — на обрабатываемую деталь направляется газовая горелка и в пятно наибольшего нагрева подаётся цинковая проволока или цинковый порошок.

Теперь рассмотрим эти методы цинкования более детально. В частности, «заглянем» внутрь технологического процесса, сравним по вышеописанным свойствам, приведём преимущества, особенности и недостатки.

Специальные составы для кованых изделий

Кузнечные краски для кованых покрытий

После покраски поверхностей из металла специальным составом художественная ковка приобретает необходимый для данного интерьера цвет и оттенок, а также состав защищает покрытие от воздействия коррозии. Существуют несколько видов специальных WS-Plast германского производства, которые являются одними из наиболее качественных. Поскольку они производятся из связующих из акрила, то служба их эксплуатации достигает 8 лет. Этот лакокрасочный материал наносят на различную поверхность, даже на уже окрашиваемую. Но при этом необходимо сделать пробную покраску. В таком случае расход краски составляет 125 грамм на 1 м2.

Из кузнечных красок следует выделить еще один состав WS-Patina с эффектом патины, который создает эффект золота, меди или серебра. Также интересным является покрытие Zinga, представляющее собой готовый состав на растворителе. Подобное покрытие будет способствовать эффективной защите поверхности металла от физических и электрохимических факторов, а также от коррозии. Благодаря этому износостойкость покрытия составляет более 40 лет, все зависит от толщины нанесенного состав. Кроме того, некоторые компании предлагают грунтовку и краску на одинаковой алкидной основе, которые идеально подходят для кованых изделий.

Трехкомпонентные краски

В последнее время были разработаны такие специальные трехкомпонентные краски, когда в одной емкости содержится трансформатор ржавчины, грунтовка и декоративное покрытие. Это позволяет наносить состав сразу на ржавчину, не забывая счистить ее рыхлый слой. В настоящее время такие составы производятся как зарубежными так и отечественными производителями. Наиболее качественными являются составы фирмы Hammerite. В результате того, что растворители очень быстро испаряются с окрашенных поверхностей, художественные кованые изделия высыхают за 60-90 мин. Из отечественных производителей самыми популярными можно считать краски от производителя «НОВА».

Таким образом, сегодня на рынке представлен большой ассортимент лакокрасочных материалов для кованых ворот или заборов, а также для других подобных изделий. При правильном нанесении эти составы обеспечат длительную защиту металла от коррозии.

Сегодня покраска ворот, изготовленных из металла, проводится довольно часто. Зачастую речь идет о покраске железных гаражных ворот своими руками. Краска позволит увеличить срок службы ворот и сделает их более привлекательными. На сегодняшний день это самый экономичный и эффективных способ защиты металлических ворот от коррозии.

При проведении подобной работы нужно следовать определенным правилам, чтобы получить долговечную и презентабельную поверхность. В первую очередь, нужно правильно выбрать краску, чтобы она соответствовала всем требованиям. Далее следует поэтапно выполнить все манипуляции с металлической поверхностью.

Необходимый инструмент для окрашивания гаражных ворот своими руками:

- краска для металла (примерно 1 л.);

- садовый шланг;

- жидкое средство для мытья;

- наждачная бумага среднего или грубого класса;

- грунтовка (1 л.);

- кисточка;

- валик;

- контурная щетка;

- лестница.

Покраска кованых изделий надежно и надолго

Главная страница » Кованые изделия » Покраска кованых изделий надежно и надолго

Металл заслуженно считается незаменимым материалом не только в производственной сфере, но и в быту. Художественная ковка позволила соединить его качества с эстетичностью и разнообразием декора в интерьере, наружном облике дома и участка. Однако даже прочные и долговечные металлические конструкции подвержены воздействию времени. Покраска кованых изделий современными средствами способна защитить их от коррозии и значительно продлить срок службы.

Подготовка металлических поверхностей под окрашивание

В необходимости удалить рыхлый слой ржавчины и отслоившуюся краску нуждаются обычно уже послужившие кованые изделия, особенно те, что находятся под открытым небом. Для такой очистки выбирается наиболее подходящий инструмент:

- Металлическая щетка с жесткой проволокой

- Наждачная бумага грубой текстуры

- Шлифовальная машина

- Если металлических изделий и элементов много (забор, ворота, перила, кованая мебель), то рациональнее будет приобрести пескоструйный аппарат. Обработка песком сэкономит время и силы.

Теперь нужно смахнуть пыль, остатки песка и приступить к обезжириванию.

Очистка новых кованых изделий имеет свои отличия. На черном металле могут оставаться заводская смазка, жировые и масляные пятна. Их смывают 5%-ым раствором любого СМС (синтетического моющего средства – стирального порошка) или удаляют растворителем. Блестящий и гладкий металл обрабатывают наждачкой Р-40 и выше, удаляют пыль. Оцинкованные поверхности омывают струей воды, а вот алюминию и его сплавам предварительного очищения не требуется – просто сразу обезжиривают.

Способы обезжиривания кованых элементов

- Горячий водно-мыльный раствор (90°C) – чтобы мыло не сворачивалось, воду предварительно кипятят, затем растворяют натертое хозяйственное мыло

- Раствор каустической соды – тоже очень горячий

- Различные растворители – ацетон, изопропанол, 646, бутилацетат и др. (перед окрашиванием на металле не должно остаться следов растворителя)

При работе с химическими средствами следует защищать открытые участки тела перчатками, масками, очками и не прикасаться к обезжиренным поверхностям.

Покраска кованых изделий

Чтобы в результате окрашивание получилось качественным и долговечным, работы производят в безветренную и сухую погоду (влажность 40-85%) при температуре воздуха в пределах от +18° до +35° и состава – не ниже +15° . Прямые солнечные лучи не должны попадать на невысохшее покрытие. Перед нанесением финишного слоя ожидают не менее 2 часов, хотя точное время зависит от применяемого состава. Особо тщательно прокрашивают кромки и углы, как наиболее подверженные коррозии участки. Стоит отметить, что в промышленных условиях все чаще применяют метод порошковой окраски, их можно приобрести, например, здесь http://eurokraski.ru/catalog/antikorrozionnyie_kraski/poroshkovyie_kraski).

Традиционный вариант покраски включает несколько этапов покрытия:

Преобразователь ржавчины – она превращается после нанесения состава в прочное химически нейтральное покрытие, усиливая антикоррозийное действие грунтовки

Специальный грунтовочный состав – останавливает образование ржавчины, изолирует от влаги, дает высокую адгезию с металлом и последующим покрытием. Обычно грунтовка обладает слабыми декоративными свойствами и износостойкостью. Хотя выпускаются грунт-эмали “два в одном” – коррозийная защита плюс привлекательный вид изделия

При выборе грунта следует обратить внимание на этикетку: большинство из них универсальны, но есть только для внутренних или только для наружных работ.

Краска для кованых изделий (по металлу) – декоративное покрытие, которое наносится поверх грунтовочного слоя и защищает его от агрессивного воздействия окружающей среды: атмосферных осадков, солнечного света, перепадов температур. Для усиленной защиты и продления срока службы красок иногда в качестве дополнительного слоя наносят специальные лаки.

Современные разработки в области лакокрасочных материалов позволяют комбинировать свойства всех слоев. Например, в грунт добавляются преобразующие ржавчину вещества, а в краску – антикоррозионные компоненты. Так, особые кузнечные краски не только придают кованым изделиям выразительности на долгие годы, – они обладают повышенными эксплуатационными характеристиками и защитой от коррозии.

Покраска кованых изделий для дома и улицы– добавляет изысканность к устойчивости.

На видео: окрашенные кованые перила

https://youtube.com/watch?v=E752489075c

Выбор кованого забора – на что обращать внимание?

Для производства решеток такого декоративного вида используют ферросплавы, стальные сплавы, чугун и железо. В зависимости от вида материала кованая решетка может простоять на открытом пространстве без повреждений коррозией определенное количество лет, а при уходе и правильной своевременной окраске гарантия на срок службы ограды может достигать 50-70 лет.

При выборе учтите такой факт – чугунными называются решетки, использующие чугун лишь для изготовления элементов литого характера, кованую решетку же никогда не выполняют из чугуна. Поэтому при предложении «кованого чугунного забора от производителя за невысокую цену» можете сразу заподозрить подвох. Дополнительно для украшения решетки тонкими изящными деталями берется титан, алюминий, медь или другие металлические сплавы, которые увеличивают стоимость секции ограды на несколько порядков

Иногда для таких деталей берут и драгоценные металлы, поэтому при просчете решеток забора обратите внимание и на эту часть затрат сметы

Для увеличения прочности забора по вашей просьбе мастера могут увеличить количество элементов в промежутках основных секций, оптимальной высотой подобного забора будет 2-2,5м.

Дизайн узора разрабатывают в виде 3D, поэтому вы сможете со всех сторон посмотреть и оценить вид ограды

Обратите внимание на то, чтобы забор был со всех сторон красивым и эстетичным, а не только с лица. При отсутствии своих набросков или идей, мастера предложат выбрать одно из готовых решений ковки растительного, геометрического, средневекового или абстрактного рисунка

Рекомендуем вам присмотреться к вариантам из такого каталога, так как готовые решения сэкономят средства, и вы не будете рисковать с разработкой неопробованного на практике забора.

Если вы боитесь потревожить себя и своих родных прозрачностью новой ограды, всегда можно позволить вьющимся растениям исправить эту проблему. Но следите за тем, чтобы они не «оккупировали» решетку, скрыв ее красоту под собой.

Покраска под бронзу

Старинная литая бронза — это дорогой способ отделки интерьера, поэтому чаще всего используют имитации из дешевых металлов (кованой стали, алюминия) или даже неметаллические предметы. Придать им вид антикварных помогает окраска своими руками под сплав золотистого цвета и патинирование (старая бронза темнеет от контакта с воздухом).

Придание однотонного эффекта

Декорирование под старинную бронзу начинается с окрашивания и придания черному металлу внешнего сходства с отливкой из цветного сплава. Если изделие изготовлено по технологии горячей ковки, его нужно обязательно отшлифовать до чистой и блестящей стальной поверхности. Темный налет окалины, который образуется из-за нагрева, может помешать ровному нанесению красителя или отвалиться в процессе эксплуатации, разрушая его слой.

Холоднокованые и гнутые изделия очищают от грязи и ржавчины. При использовании акрила, полиуретановых красок без добавок растворителя очистку желательно производить так же, как и для горячекованых изделий.

При использовании кузнечной трехкомпонентной смеси можно только убрать то, что слабо держится на металле: толстый слой ржавчины, отслаивающееся старое покрытие или грязь.

Удалив налеты наждачной бумагой, изделие покрыть грунтовочным составом по металлу. При использовании трехкомпонентных окрашивающих смесей этот шаг тоже не является обязательным.

Просушив слой грунтовки по инструкции производителя, переходят к окрашиванию:

- нанести на изделие слой краски под бронзу нужного оттенка (темная или светлая, старая бронза и т. п.);

- просушить изделие до полного отвердения покрытия (минимальный срок указан производителем и составляет около 24 часов);

- окрасить еще раз, просушить и сделать еще 1 слой;

- готовое к состариванию изделие приобретет равномерно золотистую, свойственную полированной бронзе поверхность с блеском.

Достижение эффекта старинной бронзы

Достичь эффекта потемневшей от времени бронзы помогает патинирование — окрашивание поверхности специальными составами (например, WS-Patina или др.). В качестве патины можно использовать и полупрозрачный темный лак. Патину удобнее наносить кистью, это позволит заполнить углубления более толстым слоем, создавая там темные участки. Выпуклости будут светлее.

Заключительный этап составляет нанесение светлой бронзовой краски на самые высокие точки рельефа. При эксплуатации бронзовых изделий эти выступающие точки полируются при соприкосновении с руками (например, перила, ручки и пр.), выглядят светлее и блестят.

Искусственно создать такой эффект можно полусухой кисточкой или поролоновой губкой с минимальным содержанием красящего состава. Инструментом промакивают все выступающие части узора.

После лессировки изделию снова дают высохнуть и покрывают его лаком. Он убережет результаты проделанной работы от быстрого истирания при эксплуатации и случайных механических повреждений.

Варианты покраски

Покраску металлических кованых изделий условно разделяют на четыре основных разновидности:

- Обычная (бюджетная) покраска;

- Фактурная (кузнечная) покраска;

- Порошковая покраска;

- Электростатическая покраска.

Рассмотрим особенности каждого вида покраски более детально.

Обычная покраска. Как правило, для покраски кованых изделий используется обычная масляная или нитрокраска. Наносится на изделие с помощью кисточки или распылителя. Отличается невысокой, по сравнению с другими, ценой. Обладает минимальными антикоррозионными свойствами. При использовании вне зданий, требует покрытия специальным антикоррозионным составом, для защиты изделия от ржавчины.

Фактурная (кузнечная) покраска. Фактурная краска отличается от обычной повышенными антикоррозионными свойствами, однако для наружного использования так же требует нанесения антикоррозионного покрытия. Как показывают испытания, некоторые виды фактурных красок защищают метал от коррозии на 6-7 лет, после чего покрытие обязательно нужно обновлять. Основное преимущество фактурных красок перед обычными заключается в их декоративных свойствах.

Фактурные краски придают изделиям богатый, изысканный цвет и неповторимый оттенок. По большей части используются для окрашивания кованых элементов внутри помещений.

Электростатическая покраска. Самый прочный, надежный вид покраски кованых изделий, но при этом самый дорогостоящий. Соответственно, электростатической покраске подвергаются действительно дорогие, уникальные изделия. Обладает отличными антикоррозионными свойствами. Наносится в заводских условиях. Не применяется в быту.

Выбор краски

Покраска кованых изделий, собственно говоря, как и любых других металлических поверхностей, нужна для защиты металла от коррозии. Кроме того, это позволяет придать художественной ковке определенный цвет, чтобы удачно вписать ее в тот или иной интерьер.

На сегодняшний день существует множество видов краски и несколько способов ее нанесения.

Поэтому, прежде чем покрасить кованые изделия, следует ознакомиться с основными требованиями к краске, которые заключаются в следующих пунктах:

- В первую очередь, краска должна предназначаться для нанесения на металл и обладать антикоррозийными свойствами, предотвращающими образование ржавчины. Особенно важны антикоррозионные свойства, если изделие будет подвержено воздействию атмосферных явлений.

- Устойчивость к механическому воздействию.

- Экологичность – лакокрасочное покрытие должно быть нетоксичным, особенно если изделие будет располагаться внутри помещения.

- Пластичность – краска должна легко наноситься своими руками и равномерно ложиться на неровную поверхность.

Алкидная эмаль

Что касается самих лакокрасочных покрытий, которые подходят для обозначенной цели, то их можно условно поделить на два вида:

- Жидкие;

- Порошковые.

Покраска кованных изделий своими руками подразумевает использование жидких красок, к которым относятся:

- Алкидные эмали;

- Акриловые составы;

- Нитроэмали и пр.

Прежде чем отдать предпочтение тому или иному составу, необходимо ознакомиться с его характеристиками, чтобы убедиться, что материал подходит для покраски кованых изделий в том или ином случае.

Акриловая кузнечная краска

Определенные средства для ковки

Кузнечный ЛКМ для таких покрытий

После окрашивания металлических оснований определенным средством, изделие становится нужного оттенка, который подобран для общего интерьера, при этом оно еще и защищено от коррозии.

Этот ЛКМ подходит для разных оснований, даже уже та, которая раньше подлежала окрашиванию. Но в таком случае обязательно делают пробный вариант окрашивания.

В случае повторного окрашивания будет расходоваться 125 грамм средства на 1 квадратный метр.

Еще из такого типа красящих средств выделяют WS Patina (эффект патины), можно окрасить поверхность под золото, серебро или медь.

Также некоторые фирмы изготовители делают грунтовочную смесь и красящее вещество на одной основе – алкидной, такие материалы отлично сочетаются с коваными конструкциями.

Трехкомпонентные красящие вещества

![]()

На сегодня эти средства можно найти и нашего производства, и заграничного.

Самыми популярными считаются материалы Hammerite.

Растворители имеют способность быстро улетучиваться с основания, кованые конструкции уже полностью становятся сухими через час – полтора.

Получается, что сегодня существует большой выбор различных ЛКМ для кованых изделий любого вида.

Если нанести средства строго по инструкции, то такое изделие будет служить долго и будет надежно защищено от ржавчины.

Виды красок

Для покрытия кованых изделий, в основном, применяют следующие красящие составы:

- алкидные эмали;

- масляные эмали;

- акриловые;

- нитроэмали.

Алкидные и масляные эмали придают изделию глянцевый вид. Они подходят как для наружных, так и для внутренних работ. Изготавливаются на основе растворителей, таких как уайтспирит. Масляные эмали редко применяют при окрашивании ковки, так как они быстро выгорают и плохо защищают от ржавчины.

Алкидные краски по металлу придают изделию глубокий насыщенный цвет. Они хорошо ложатся на металл, устойчивы к воздействию окружающей среды. Такие покрытия широко используются в ковке. Например, большую популярность приобрела кузнечная краска Церта. Эта фирма выпускает и эмали, и патину.

Недостатком алкидных красок является долгое высыхание и токсичность. При окрашивании интерьерных кованых деталей необходимо регулярно проветривать помещение. Кроме того, разводимые спиртом эмали очень горючи.

Акриловые краски относятся к группе водно-дисперсных веществ. Окрашенное акриловой краской изделие имеет глубокий матовый оттенок. Покрытия не выгорают, не трескаются, не растекаются, выдерживают высокие температуры (до 120°С). Краска водорастворимая, однако, после высыхания устойчива к воде. Нетоксичные акриловые покрытия очень популярны в художественной ковке.

Нитроэмали обладают неоспоримыми достоинствами — они дешевы и очень быстро сохнут. Однако высокая токсичность и горючесть стала причиной вытеснения их с современного рынка кузнечных красок более экологичными аналогами.

По консистенции все красящие средства по металлу делят на:

В первом случае изделие покрывается порошковым напылением с дальнейшим его запеканием. Необходимость использования печи ограничивает размеры изделия, которое можно окрасить таким способом. Лучше всего полимерное напыление подходит для окрашивания больших ровных поверхностей без завитков. В таком случае образуется очень ровная и прочная полимерная пленка.

Жидкие краски более универсальны, они подходят для изделий любой формы. Их можно наносить валиком, кистью или распылять из пульверизатора. По сравнению с порошковыми они менее экономичны в использовании, зато позволяют качественно прокрасить даже очень мелкие узорчатые детали. Работая с такими красками, следует помнить, что в жидкой фазе они токсичны.

Рассмотрим все составы подробнее

Кузнечные лакокрасочные материалы для кованых покрытий

Но при этом следует делать пробное окрашивание. В этом случае расход лакокрасочного материала будет составлять 0.125 кг на квадратный метр.

Из красок кузнечного типа следует выделить еще один состав, а именно WS-Раtinа, который имеет эффект патины, и создает эффект меди, золота или серебра. Еще интересным будет покрытие Зинга, которое представляет собой готовый состав на базе растворителя. Такое покрытие будет способствовать эффективности защиты металлической поверхности от электрохимических и физических факторов, а еще от коррозии. Благодаря такому устойчивость к износу покрытия будет составлять больше 40 лет, и все зависит от толщины нанесенного средства. Более того, определенные компании предлагают грунтовочный состав и лакокрасочный материал на одинаковой алкидной основе, которые идеально подойдут для изделий, сделанных посредством метода ковки.

Из красок кузнечного типа следует выделить еще один состав, а именно WS-Раtinа, который имеет эффект патины, и создает эффект меди, золота или серебра. Еще интересным будет покрытие Зинга, которое представляет собой готовый состав на базе растворителя. Такое покрытие будет способствовать эффективности защиты металлической поверхности от электрохимических и физических факторов, а еще от коррозии. Благодаря такому устойчивость к износу покрытия будет составлять больше 40 лет, и все зависит от толщины нанесенного средства. Более того, определенные компании предлагают грунтовочный состав и лакокрасочный материал на одинаковой алкидной основе, которые идеально подойдут для изделий, сделанных посредством метода ковки.

Трехкомпонентные лакокрасочные материалы

В последнее время была придуманы особые трехкомпонентные лакокрасочные материалы, когда в одной емкости есть трансформатор грунтовки, ржавчины и декоративное покрытие. Это даст возможность наносить состав сразу поверх ржавчины, не забывая очищать ее рыхлый слой. На данный момент такие составы делают и отечественные, и зарубежные производители. Самыми качественными являются составы от фирмы Наmmеritе.

В составе такой краски есть эмаль с антикоррозионными свойствами Новакс на основе алкидов и двухкомпонентный состав, который предназначен специально для использования в агрессивных условиях окружающей среды. Так, на данный момент на рынке есть огромный выбор лакокрасочных материалов для ворот, сделанных методом ковки или заборов, а еще для остальных подобных изделий. При правильном нанесении такие составы обеспечивают длительную защиту металла от коррозионного воздействия.

Этапы покраски кованных или металлических ворот

Процедура окрашивания металлических ворот включает такие этапы:

- подготовка поверхности для покраски;

- устранение жира;

- грунтовка;

- нанесения эмали.

Подготовка поверхности

В первую очередь, окраска металлоконструкции предусматривает максимально полную очистку окрашиваемого покрытия. Это нужно сделать для того, чтобы обеспечивать максимально качественное сцепление металла с эмалью

При работе со старыми изношенными поверхностями, нужно уделить подготовительным работам особое внимание, иначе свежее покрытие не будет держаться долго

При попадании на плохо обработанную металлическую поверхность влаги будет возникать внутренняя коррозия. В результате под воздействием перепадов температуры лакокрасочное покрытие станет отслаиваться.

Чтобы этого не допустить, на подготовительном этапе следует тщательно очистить металлическую поверхность при помощи абразивных материалов. В частности, для гаражных ворот из металла лучше всего подойдет наждачная бумага грубого и среднего класса.

Обезжиривание и мойка ворот

Далее следует очистить поверхность от грязи и жира. Это позволит улучшить сцепление поверхности с грунтовкой. Для очистки ворот от грязи рекомендуется взять шланг с максимальным распылением, который легко смоет остатки грязи, мусора или пыли. С его помощью необходимо распылить жидкий моющий раствор на ворота и растереть его при помощи абразивной губки. Мыть металлическую поверхность лучше круговыми движениями.

Проведение обезжиривания и мытья поверхности позволяет получить равномерный слой.

После окончания данного этапа нужно еще раз ополоснуть ворота при помощи садового шланга, что поможет смыть остатки химических веществ и моющего средства. Далее нужно дать поверхности хорошо высохнуть.

Грунтовка

Грунтовка металлических ворот позволяет существенно улучшить схватывание лакокрасочного материала с поверхностью. Чтобы на калитку и другие элементы фасада не попадали пятна грунтовки, их можно закрыть газетой или бумагой.

Грунтовочный раствор можно наносить при помощи распылителя или кисточки. Процесс грунтования должен охватывать не только поверхность ворот, но и другие металлические элементы, такие как ручки, болты и так далее. После покрытия поверхности грунтовкой краску можно наносить только через 10 часов после ее высыхания.

Нанесение краски

Перед тем, как покрасить ворота, нужно взять литровую банку краски выбранного вами цвета. Далее валиком следует наносить краску на поверхность ворот. Начинать необходимо от верхнего края, смещаясь вниз по прямой линии. Чтобы полностью покрыть площадь ворот, краску желательно наносить параллельными слоями, которые должны перекрывать друг друга на пару сантиметров.

Особо следует обратить внимание на торцы и углы ворот. Для их покраски рекомендуется использовать контурную кисть, которой удобно работать даже в местах с ограниченным доступом

После окрашивания нужно дать гаражным воротам хорошо высохнуть, на что обычно уходит не менее суток. Если вам не понравился цвет поверхности после высыхания, то вы можете наносить краску в несколько слоев до достижения необходимого цвета.