Способы борьбы с коррозией

Коррозия металлов – это деструктивный, разрушающий кристаллическую решетку, окислительно-восстановительный химический процесс. Вызывается он чаще всего высокой химической активностью самих металлов – многие помнят из школьного курса химии «линейку» активности элементов. Активизироваться может при создании неблагоприятных условий, например, высокой влажности и опущенной температуре, в агрессивной солевой, кислотной или щелочной среде.

Чаще всего приходится сталкиваться с коррозией черных металлов, то есть – различных сортов стали и чугуна, применяемых буквально повсеместно, во всех сферах деятельности человека. Процесс начинает выдавать себя появлением на металлической поверхности пятен или разводов рыжего цвета.

Если с коррозией не бороться, она способна показать свою крайне разрушительную силу – металлические изделия быстро приходят в негодность.

Если не предпринять никаких шагов, то очаг начинает разрастаться, захватывая все новые площади. Причем иногда это происходит незаметно для глаз. Так, многие участки механизмов, приборов и т.п. — попросту скрыты из поля зрения, и увидеть их можно только при полной разборке узла или всего устройства. А иные очаги коррозии могут до поры скрываться под слоем краски, и только кода процесс зайдет очень далеко – поваляться сначала в виде вздутий, а потом – и прорывов ржавчины наружу.

Некоторые владельцы пытаются справиться с выявленными очагами коррозии механическим способом. То ест применяя шлифовку поврежденного ею участка наждачной бумагой или же специальными дисками, добравшись до «здорового» металла.

Однако подобная методика, если и может быть применена, то с исключительной осторожностью, и только в качестве предварительного этапа, перед нанесением специальных составов. Только механическая очистка является весьма малоэффективным средством

Точечные проявления коррозии, проступившие через слой краски

Точечные проявления коррозии, проступившие через слой краски

Особенно сложно удалить этим способом мелкие точечные очаги ржавчины, так как они в процессе чистки забиваются мелкодисперсной коррозийной пылью, и их становится практически не видно. Но беда как раз в том, что они никуда не деваются, и обязательно в дальнейшем проявят себя, даже после окрашивания. Поэтому обработка химическимисредствами — более надежна.

Кроме того, если ржавчиной поражен тонкий металл, то во время очистки, под давлением щёток или абразивного материала, он может повредиться вплоть до сквозной дырки.

В связи с этим рекомендуется пользоваться химическими составами, очищающими металл и предотвращающими появление коррозии в дальнейшем. Причем с их помощью можно даже успешно справиться с очагами в труднодоступных зонах, там, где никакими другими способами без разборки механизма к пораженному участку не добраться.

Как сделать устройство для катодной защиты самому

Если не ставить перед собой цель изготовления системы со сложными блокировками от короткого замыкания, слежением за расходом заряда батареи, светодиодной индикацией, то само устройство можно элементарно изготовить и самому.

Катодная защита кузова (схема)

Простейший вариант включает лишь разгрузочный резистор определенного номинала (500-1000 ом), через который плюсовая клемма аккумулятора соединяется с защитными электродами. Потребляемый ток должен находиться в интервале 1-10 мА. Защитный потенциал теоретически достаточен в размере 0,44 В (величина электроотрицательного потенциала чистого железа). Но с учетом сложного состава стали, наличия дефектов кристаллической структуры и иных действующих факторов принимается в районе 1,0 В.

3 Катодная защита элементов автомобиля

Коррозия – активный и весьма агрессивный процесс. Качественная защита узлов автомобиля от ржавления вызывает немало проблем у автолюбителей. Коррозионному разрушению подвергаются все без исключения транспортные средства, ведь ржавление начинается даже тогда, когда на лакокрасочном покрытии машины появляется маленькая царапина.

Катодная технология предохранения автомобиля от коррозии достаточно распространена в наши дни. Ее применяют наряду с использованием антикоррозионных красок и всевозможных мастик. Под такой методикой понимают подачу электрического потенциала на поверхность той или иной детали автомобиля, что приводит к эффективному и длительному замедлению ржавления.

При описываемой защите транспортного средства катодом являются специальные пластинки, которые накладывают на наиболее уязвимые его узлы. А роль анода играет корпус автомобиля. Подобное распределение потенциалов обеспечивает целостность корпуса машины, так как разрушению подвергаются только катодные пластины, а основной металл не корродирует.

Антикоррозийная защита элементов автомобиля

Под уязвимыми местами транспортного средства, которые можно защитить по катодной методике, понимают:

- заднюю и переднюю части днища;

- арку заднего колеса;

- области фиксации подфарников и непосредственно фар;

- стыки крыла с колесом;

- внутренние зоны дверей и порогов;

- пространство за щитками колес (передних).

Для защиты автомобиля необходимо приобрести специальный электронный модуль (некоторые умельцы изготавливают его самостоятельно) и протекторы-пластины. Модуль монтируют в салоне машины, подсоединяют к бортовой сети (он должен быть запитанным при отключении автодвигателя). Установка устройства занимает буквально 10–15 минут. Причем энергии оно берет минимум, а антикоррозионную защиту гарантирует весьма качественную.

Специальный электронный модуль

Защитные пластины могут иметь разный размер. Их число также отличается в зависимости от того, в каких местах автомобиля они монтируются, а также от того, какие геометрические параметры имеет электрод. На практике пластин нужно тем меньше, чем больший размер имеет электрод.

Защита от коррозии автомобиля по катодной методике производится и иными сравнительно простыми способами. Самый элементарный – подсоединить проводом «плюс» аккумулятора автомобиля к обычному металлическому гаражу

Обратите внимание – для подключения необходимо обязательно использовать резистор

Как создать такую защиту?

Как обеспечивать протекторную защиту

Покрытие труб посредством специальных составов является задачей не только производителя, и в процессе применения конструкции обеспечение защитных свойств тоже должно быть выполнено. Всего есть несколько методов защиты металлической поверхности от воздействия агрессивной среды:

- Обработка химического типа.

- Покрытие стенок особенными составами.

- Защита от токов блуждающего типа.

- Подведение анода или катода.

Интересно, что способ протекторной защиты трубопроводов от коррозии будет пользоваться популярностью в организации, осуществляющих установку и эксплуатирующих трубопроводный вид транспорта.

Пассивные и активные методы

Активные методы защиты предусматривают применение тока и ионный обмен на базе химических реакций, за счет чего применяется:

- Защита подземных трубопроводов от коррозии изготовлением электродренажной системы для изоляции трубопроводного транспорта от токов блуждающего типа.

- Защита анодом от разрушений поверхностей из металла.

- Катодная защита для того, чтобы увеличивать сопротивление оснований из металла.

Только с учетом всех методов, которые препятствуют образование ржавчины на металле, и будет увеличен срок эксплуатации конструкций. Антикоррозионная защита трубопровода должна быть выполнена комплексно.

Плюсы применения протекторов

Сущность протекторной защиты металлов от коррозии в том, что способ дает множество плюсов. Защита труб таким способом проводится при добавлении ингибитора. Такой материал с отрицательным электрическим зарядом. Под воздействием масс воздуха он растворится, а конструкция останется целой и не подвергнется ржавлению. Протекторная антикоррозионная защита используется, чтобы продлить срок эксплуатации строительных конструкций, отопительных систем и водоснабжения, а еще магистрального и промыслового транспорта трубопровода. Использование электрохимического типа защиты позволяет устранять причины большого количества видов коррозии. Такая антикоррозийная защита является неплохим решением даже для тех предприятий, у которых нет финансовых возможностей по обеспечению 100%-ной защиты от неконтролируемого процесса.

Для обеспечения грамотности подхода нужно:

- Протекторы, сделанные из алюминия, применять в средах морских вод и шельфах около берега.

- В средах с малой электропроводимостью применять магниевые протекторы. Но все же они не подойдут для обработки внутреннего покрытия резервуаров, отстойников нефти в связи с тем, что они имеют достаточно низкий уровень взрывоопасности.

- Применять протекторы для защиты среды от сред с пресной водой.

- Протекторы, сделанные на базе цинка, являются безопасными, и их можно использовать для взрывоопасных и пожароопасных производств.

Антикоррозионной протекторной защите можно добавить следующий ряд преимуществ:

- Недостаточно денег и производственной мощности у предприятия не будет препятствием для ее выполнения.

- Возможность защищать конструкцию малого размера.

- Если трубы покрыты материалами для тепловой изоляции, то эта защита будет приемлемой.

Какие материалы?

Когда проводится антикоррозийная обработка металлоконструкций, средства подбираются очень тщательно. Для пассивирования поверхностей применяются лакокрасочные материалы, содержащие в себе фосфатную кислоту или хроматные пигменты, которые замедляют коррозионные процессы. При нанесении пассивирующих грунтовок используется распылитель. В зависимости от того, сколько компонентов в этих составах, их можно применять для обработки и черных, и цветных металлов.

Пассивная обработка может выступать и как протектор, но в таком случае используются краски, в которых больше 86% металлической пыли из элемента высокой восстановительной способности по сравнению с обрабатываемой поверхностью. В большинстве случаев, когда применяется антикоррозийная обработка металлоконструкций, краски выбираются с наполнением высокодисперсного порошка цинка. Данная технология получила название холодного цинкования, что увеличивает срок службы металлической поверхности и ее стойкость к абразивному износу.

Катодная защита

Метод, достаточно часто используемый для защиты металлоконструкций от коррозии. Применяется в тех случаях, когда металл не имеет склонности к пассивации. Суть метода проста: к изделию подается внешний электроток от отрицательного полюса, который обеспечивает поляризацию катодных участков коррозионных составляющих и поднимает значение потенциала до анодных. После прикрепления положительного полюса источника тока к аноду коррозия защищаемого изделия становится почти нулевой.

Анод требует периодической замены, так как со временем происходит его разрушение.

- Способы катодной защиты: поляризация от внешнего источника электротока, торможение развития катодного процесса, связь с металлом, имеющим более электроотрицательный потенциал свободной коррозии в определенной среде (протекторная защита).

- С помощью поляризации от внешнего источника электротока защищают конструкции, находящиеся в почве и в воде, цинк, олово, алюминий и его сплавы, титан, медь и ее сплавы, свинец, высокохромистые, углеродистые, низколегированные и высоколегированные стали.

- Роль внешнего источника электротока выполняют станции катодной защиты. Их главные составляющие — выпрямитель, токоподвод к защищаемому объекту, анодные заземлители, электрод сравнения и анодный кабель.

- Катодная защита может быть использована в качестве самостоятельного или дополнительного способа коррозионной защиты.

Основной показатель результативности метода – защитный потенциал. Защитным называют тот потенциал, при котором быстрота коррозионного процесса металлического изделия становится минимальной.

Однако катодная защита обладает определенными недостатками. Один из них – опасность перезащиты. Такой эффект может наблюдаться в случае большого смещения потенциала защищаемого изделия в отрицательную сторону. Вследствие этого разрушаются защитные оболочки, начинается водородное охрупчивание металла, коррозионное растрескивание.

Фосфатирование и хроматирование

Подготовка металлической поверхности выполняется в зависимости от типа металла. Подготовка поверхности из черных металлов выполняется с помощью фосфатирование, а цветные металлы обрабатываются обоими методами. В целом химическая подготовка металлической поверхности состоит из нескольких этапов:

- обезжиривания поверхности;

- промывки с помощью питьевой воды;

- нанесения конверсионного слоя;

- повторной промывки питьевой водой;

- промывки деминерализованной водой;

- пассивации.

Химическая обработка металла выполняется распылением (струйной обработкой при низком давлении), погружением, пароструйным и гидроструйным методами. Первые два метода предполагают использование специальных агрегатов, которые подготавливают поверхность. Метод выбирается в соответствии с производственной программой, конфигурацией и габаритами изделий и многими другими факторами.

Описание веществ

Согласно стандартному определению, ингибитор коррозии — это химическое вещество, которое, если оно присутствует в системе при подходящей концентрации, снижает скорость коррозии без значительного изменения концентрации какого-либо коррозионного агента. Обычно такие составы эффективны в небольших концентрациях. Это исключает применение в данном качестве веществ, которые снижают скорость повреждения либо за счет существенного изменения pH, либо поглощением кислорода и сероводорода, с последующим их удалением из зоны влияния.

Классическими барьерами для окисления считались хроматы и нитриты металлов. Однако от их применения в настоящее время в значительной степени отказались. Причиной являются опасения по поводу их токсичности. Исключение составляют случаи, когда данный процесс может создавать серьезные проблемы для безопасности человека (например, в авиационной промышленности или при строительстве зданий). К этому классу относятся также неокисляющие вещества — вольфраматы и молибдаты, которые проявляют свой пассивирующий эффект только в аэрированных растворах.

Вещества, способные создавать защитные поверхностные плёнки, представляют собой химические вещества, образующие такие плёнки в результате реакции с растворами. Основными представителями являются фосфонаты и полифосфаты, образующие защитные плёнки или с водорастворимыми ионами кальция или с защищёнными ионами металлов (например, с бензотриазолом меди). Эти плёнки — пористые и плохо прилегают к поверхности, что обеспечивает хорошую защиту.

Вещества, образующие адсорбционные защитные плёнки, в основном представляют собой органические вещества.

Зачастую они имеют молекулярную структуру поверхностно-активного вещества с гидрофильной группой, способной связываться с поверхностью металла, и гидрофобной частью молекулы, входящей в состав объёма раствора. Ингибиторы коррозии металлов такого типа имеют в своём составе адсорбированные молекулы, которые ограничивают диффузию кислорода и доступ воды к поверхности металла, и тем самым снижают скорость коррозии.

Ингибиторы коррозии металла: особенности и принцип защиты

Ингибиторы коррозии металла — группа специальных веществ и соединений, главной целью которых является комплексная защита металлических конструкций от разрушительного воздействия коррозии.

Такие вещества добавляют к полимерным покрытиям, воскам, смазкам, упаковкам, в закрытые пространства, в которых хранится металл. Результат — увеличение защитных возможностей покрытий.

Средства для защиты металлов от коррозии разделяют на типы, исходя из:

- Механизма воздействия: адсорбционные и пассивирующие реагенты.

- Среды функционирования конструкций: соединения, защищающие от ржавчины в кислотной, нейтральной и сероводородной средах; специальные вещества, применяемые на нефтяных скважинах.

- Химической природы: органические и неорганические, летучие ингибиторы.

- Принципа защитного действия: катодные, анодные либо комбинированные составы.

Вещества и соединения, которые могут остановить процесс развития коррозии, могут действовать на железо двумя способами. В первом случае происходит модификация активационной энергии в процессе ржавления, а во втором — сокращается площадь поверхностей, которые называют коррозионно активными.

Толщина слоя, образованная полезными веществами, меньше толщины наносимого покрытия. В частности, пассиваторы могут образовать особую пленку, которая будет сдвигать потенциал коррозии в положительную сторону. Речь идет о молибдатах, нитритах и хроматах, обладающих отличным антикоррозионным воздействием.

Адсорбционные соединения поглощают верхний слой обрабатываемых металлов, на них создается особенная тонкая пленка. Именно она существенно замедляет, а в отдельных случаях даже останавливает коррозию электрохимического типа, которая образовывается на поверхностях.

Защита от атмосферного воздействия

Для предохранения железных сплавов пользуются контактными и летучими веществами, которые быстро испаряются и в самостоятельном порядке распределяются по поверхностям.

Применяются летучие соединения в связи со значительными требованиями к барьерным материалам:

- Непроницаемость для паров полезных соединений.

- Соблюдение герметичности упаковки, в противном случае вещества улетучатся.

Применяются несколько способов нанесения, позволяющих сохранить изделия из металла от атмосферных воздействий:

- Обработка поверхностей водными растворами или органическими растворителями.

- Осуществление процесса сублимации ингибиторов на поверхности изделий из воздуха со значительной концентрацией полезных соединений.

- Материалы покрывают полимерными составами, составляющими которых обязательно выступают ингибиторы.

- Изделия заворачивают в слой ингибированной бумаги.

- В закрытом пространстве направляются пористые носители с необходимыми соединениями.

Методы защиты от коррозии металлов

Методы защиты от коррозии металлов разделяются на технологические, активные и пассивные.

Активные методы

Методы защиты от коррозии металлов предполагают постоянное воздействие на металл, к ним относятся способы изменения коррозионной среды. Это снижение кислотности почвы, снижение содержания хлора в воде. Также к активному методу относится протекторная защита, она заключается в связывании металла с контактным материалом, который больше подвержен окислению, он называется протектором и по сути является громоотводом. Принимает на себя электролизные процессы, влияющие на ржавление металла.

Технологические приёмы

Это когда при производстве металла происходит добавление в стальной сплав хрома , титана, марганца, никеля, которые помогают получить сталь с антикоррозийными свойствами. Например при добавлении хрома на поверхности металла образуется оксидная пленка большой плотности

Пассивные методы

Происходит изолирование металла при помощи различных покрытий, которые препятствуют образованию коррозии. Применяют катодное и анодное покрытие.

Анодное покрытие

При применении анодного покрытия металл покрывают другим металлом с большим отрицательным потенциалом. Это как правило цинк, либо кадмий. В настоящее время распространена защита металла посредством нанесения слоя цинка.

Катодное покрытие

производится металлами с более положительным потенциалом. При катодном покрытии металла соблюдается механическая защита металла. В качестве катодного покрытия применяют олово медь. никель. Для покрытия металла применяют горячий метод, напыление, металлизацию, гальванизацию, При горячем методе сталь помещают в расплавленный металл, который покрывается тонким слоем. Горячий способ применяют при лужении, покрытие металла оловом, и цинкование.

Оксидирование

Также применят химические способы покрытия металла, это оксидирование, образуется оксидная пленка, которая защищает металл от коррозии, ещё этот процесс называют воронение стали. Также можно обработать сталь анодированием, это электролиз алюминия. Так же посредством фосфатирования и азотирования.

Применение эмалей и грунтов

Наиболее доступным методом защиты металла является применение специальных эмалей и грунтов.

Они осуществляют барьерную защиту от воздействия вредных факторов окружающей среды, она заключается в механической защите поверхности. Нарушение покрытия происходит при образовании микротрещин, в результате происходит возникновение подпленочной коррозии, для предотвращения проводят пассивацию поверхности металла, при помощи специальных лакокрасочных покрытий.

В состав, входят специальные химические агенты. К таким лакокрасочным покрытиям относятся грунты и эмали, имеющие в своём составе фосфорную кислоту, и другие ингибирующие элементы, замедляющие процесс коррозии. Более эффективными лакокрасочными материалами являются те которые осуществляют протекторную защиту. Это достигается путем добавления, в лакокрасочные покрытия металлов создающих донорские электронные пары, к ним относятся цинк, магний и алюминий.

Для защиты металлических конструкций, которые эксплуатируются в условиях промышленной атмосферы, разрабатываются специальные эмали, образующие, влагозащищающие уретановые покрытия. Для защиты от постоянного контакта с водной средой выпускаются эмали, способные наносится на цинк, медь и другие поверхности.

В настоящее время на рынке представлен широкий спектр антикоррозионных эмалей. Одним из новшеств является покрытие металла фторопластом, он обладает химической инертностью практически ко всем агрессивным средам. Эмали на его основе наносятся кистью, воздушным и безвоздушным распылением, на очищенную поверхность металла. При применении, того или иного материала необходимо учитывать факторы такие как вид металла условия его эксплуатации, производственные возможности и целесообразность использования.

Средства коррозионной обработки применяются в зависимости от марки металла, воздействующей среды, действующих на него нагрузок. Для каждой сферы эксплуатации конструкции предусмотрены нормативы. Оптимальным методом является, обработка металла в условиях завода. То есть нанесение, транспортировочного грунта.

Прежде чем он попадет на строительную площадку. Нанесение антикоррозионных материалов обеспечивают всего на всего 20 процентов защиты металла, основным фактором влияющим на качественную защиту металла является его предварительная обработка, от грязи . ржавчины, а также любых других веществ которые будут оказывать препятствие для окрашивания поверхности.

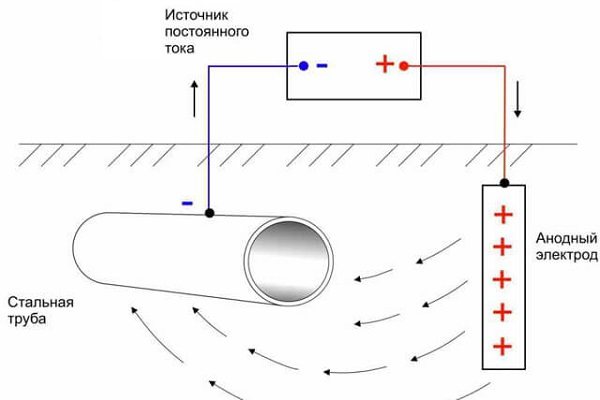

Катодная защита от коррозии

Катодная электрохимическая защита от коррозии применяется тогда, когда защищаемый металл не склонен к пассивации. Это один из основных видов защиты металлов от коррозии. Суть катодной защиты состоит в приложении к изделию внешнего тока от отрицательного полюса, который поляризует катодные участки коррозионных элементов, приближая значение потенциала к анодным. Положительный полюс источника тока присоединяется к аноду. При этом коррозия защищаемой конструкции почти сводится к нулю. Анод же постепенно разрушается и его необходимо периодически менять.

Существует несколько вариантов катодной защиты: поляризация от внешнего источника электрического тока; уменьшение скорости протекания катодного процесса (например, деаэрация электролита); контакт с металлом, у которого потенциал свободной коррозии в данной среде более электроотрицательный (так называемая, протекторная защита).

Поляризация от внешнего источника электрического тока используется очень часто для защиты сооружений, находящихся в почве, воде (днища судов и т.д.). Кроме того данный вид коррозионной защиты применяется для цинка, олова, алюминия и его сплавов, титана, меди и ее сплавов, свинца, а также высокохромистых, углеродистых, легированных (как низко так и высоколегированных) сталей.

Внешним источником тока служат станции катодной защиты, которые состоят из выпрямителя (преобразователь), токоподвода к защищаемому сооружению, анодных заземлителей, электрода сравнения и анодного кабеля.

Катодная защита применяется как самостоятельный, так и дополнительный вид коррозионной защиты.

Главным критерием, по которому можно судить о эффективности катодной защиты, является защитный потенциал. Защитным называется потенциал, при котором скорость коррозии металла в определенных условиях окружающей среды принимает самое низкое (на сколько это возможно) значение.

В использовании катодной защиты есть свои недостатки. Одним из них является опасность перезащиты. Перезащита наблюдается при большом смещении потенциала защищаемого объекта в отрицательную сторону. При этом выделяется. В результате – разрушение защитных покрытий, водородное охрупчивание металла, коррозионное растрескивание.

Определение электрохимической защиты

Электрохимическая защита трубопроводов от коррозии – процесс, осуществляемый при воздействии постоянного электрического поля на предохраняемый объект из металлов или сплавов. Поскольку обычно доступен для работы переменный ток, используются специальные выпрямители для преобразования его в постоянный.

В случае катодной защиты трубопроводов защищаемый объект путём подачи на него электромагнитного поля приобретает отрицательный потенциал, то есть делается катодом.

Соответственно, если ограждаемый от коррозии отрезок трубы становится «минусом», то заземление, подводящееся к нему, – «плюсом» (т.е. анодом).

Антикоррозионная защита по такой методике невозможна без присутствия электролитической, с хорошей проводимостью, среды. В случае обустройства трубопроводов под землёй её функцию выполняет грунт. Контакт же электродов обеспечивается путём применения хорошо проводящих электрический ток элементов из металлов и сплавов.

Условия разрушения материала

Несмотря на устойчивость к порче, даже медные изделия при определенных условиях могут ржаветь. Меньше всего подобные явления выражены во влажном воздухе, воде, почве, больше – в кислой среде.

Серьезно снизить коррозию можно путем лужения – покрытия меди слоем олова. Качественное лужение дает надежную защиту от повреждений, повышает коррозионную стойкость, делает материал не подверженным действию высоких температур, дождя, града, снега. Срок службы луженых изделий составляет более 100 лет без потери первоначальных свойств.

Влияние воды

Скорость коррозии меди в воде сильно зависит от наличия оксидной пленки на ее поверхности, а также от степени насыщенности воды кислородом. Чем больше содержание последнего, тем интенсивнее протекает разрушение материала. В целом, медь считается стойкой к вредному воздействию соленой и пресной воды, и пагубно влияют на нее только растворенные ионы хлора, низкий уровень pH. Прочность, неподверженность ржавлению позволяет применять материал для изготовления трубопроводов.

Если на поверхности изделия, покрытого медью, имеется коричневая или зеленая оксидная корка, разрушающие вещества в малой степени проникают внутрь. Обычно оксидный слой формируется спустя 60 дней нахождения металла в воде. Более прочной считается зеленая корка (карбонатная), рыхлой и менее крепкой – черная (сульфатная).

В морской воде уровень коррозии практически такой же, как и в пресной. Лишь при ускорении движения жидкости коррозия становится ударной, поэтому – более интенсивной. Медь – материал, который не способен обрастать морскими микроорганизмами, ведь его ионы губительны для моллюсков, водорослей. Это свойство металла используется в судоходстве, рыбном хозяйстве.

Воздействие кислот и щелочей

В щелочах медь не портится, ведь материал сам по себе является щелочным, зато кислоты для нее являются самыми пагубными по воздействию. Наиболее значимая и быстрая коррозия происходит при контакте с серой и ее кислотными соединениями, а азотная кислота и вовсе полностью разрушает структуру материала.

В концентрированных кислотах медь растворяется, поэтому при изготовлении оборудования для нефтегазовой промышленности требует дополнительной защиты. С этой целью применяются ингибиторы – замедлители химических реакций:

- Экранирующие – формируют пленку, которая не позволяет кислотам достигать медной поверхности.

- Окислительные – превращают верхний слой в окись, которая будет вступать в реакцию с кислотами без вреда для самого металла.

- Катодные – увеличивают перенапряжение катодов, чем замедляют реакцию.

Коррозия в почве и влажном воздухе

В почве проживает множество микроорганизмов, которые вырабатывают сероводород, поэтому среда тут кислая, скорость коррозии меди возрастает. Чем более отклонено значение pH в сторону закисления, тем быстрее протекают процессы разрушения. Если грунт насыщен кислородом, металл окисляется, но ржавеет меньше. При длительном нахождении медных изделий в земле они зеленеют, становятся рыхлыми и могут даже рассыпаться. Краткосрочное пребывание в почве вызывает появление патины, от которой предмет можно очистить.

Влажный воздух плохо сказывается на состоянии материала только при долгом контакте, а вначале тоже вызывает появление патины (оксидного слоя). Исключение составляет пар, насыщенный хлоридами, сульфидами, углекислотой – в нем коррозия развивается стремительнее.

Что такое коррозия железа

Всякий металл по структуре представляет собой кристаллическую решетку из положительно заряженных атомов и общего электронного облака, окружающего их. В пограничном слое электроны, обладающие энергией теплового движения, вылетают из решетки, но тут же притягиваются обратно положительным потенциалом поверхности, которую покинули.

Коррозия кузова автомобиля

Картина меняется, если металлическая поверхность контактирует со средой, способной переносить электроны, – электролитом. В этом случае покинувший кристаллическую решетку электрон продолжает движение во внешней среде и больше не возвращается. Для этого на него должна действовать некая сила – разность потенциалов, которая появляется, если электролит связывает проводимостью два разных металла с различными свойствами. От его величины зависит, какой из двух металлов станет терять электроны, являясь положительным электродом (анодом), а какой – принимать (катодом).

Когда требуется защита?

Коррозия возникает на любых металлических поверхностях в самых разных сферах – от нефтегазодобывающей промышленности до судостроения. Протекторная защита от коррозии широко применяется в окраске корпусов танкеров. Эти судна постоянно подвергаются воздействию воды, и специальная окраска не всегда справляется с предотвращением реакций влаги с металлической поверхностью. Использование протекторов – простое и эффективное решение проблемы, особенно если суда будут находиться в эксплуатации длительное время.

Большинство конструкций из металла создается из стали, поэтому целесообразно использовать протекторы, имеющие отрицательный электродный потенциал. Основными для производства протекторов являются три металла – цинк, магний, алюминий. Из-за большой разности потенциалов этих металлов и стали радиус защитного действия становится шире, и любые виды коррозии легко устраняются.

![Протекторная защита трубопроводов от коррозии [суть и методы]](http://seriousseller.ru/wp-content/uploads/6/7/e/67eb899c1213e35f40641c731032f7a0.jpeg)

![Протекторная защита трубопроводов от коррозии [суть и методы]](http://seriousseller.ru/wp-content/uploads/2/0/3/203aeb51f6d9df2077ae728f1a9b61b6.jpeg)