Виды средства по составу

На современном рынке лакокрасочной продукции можно приобрести самые разнообразные лаки. Растворы могут давать глянцевый и матовый эффект, оставлять прозрачный и пигментированный слой, содержать кракелюр, перламутр, блестки. Всё многообразие продукции для лакирования можно разделить на несколько видов в зависимости от состава:

Акриловый на водной основе. Безопасный, экологически чистый состав. Применение акрила подходит для обработки деревянных поверхностей, акриловой штукатурки и гипса.

Масляный на основе натуральных или синтетических смол и масел. Глубоко проникает во внутреннюю структуру материала, требует много времени на высыхание, образует прочное покрытие.

Алкидный для наружных работ и деревянных изделий. Отличается хорошей влагостойкостью, универсальный в использовании. В составе содержит алкидные смолы и синтетические растворители.

Полиуретановый универсального типа. Устойчив к любым видам воздействия (царапины, влага, химические вещества). Сочетается с разными видами материалов и красок.

Нитролак быстрого высыхания. Хорошо держится на обработанной поверхности, но обладает высокой токсичностью. Способен растворять некоторые виды красок.

Эпоксидный для помещений с высокой влажностью. Отличается хорошими характеристиками по прочности, высокой скоростью высыхания и привлекательным видом.

Использование такого средства

Перед окраской с помощью МЛ-1110 нужно провести предварительные работы.

Для этого поверхность освобождают от грязи, пыли, удаляют ржавчину, полируют, удаляют различные пятна (если есть) с помощью шлифовки.

Перед тем, как наносить МЛ 1110, в нее нужно добавить растворитель Р 197, делая массу более вязкой.

Кроме этого растворителя подойдет РЭ 1В или РЭ 2В, если авто эмаль используется для окрашивания в электро поле.

Материал красят в два слоя. Каждому слою нужно около полу часа для высыхания (это при 130 градусах).

Используют распылитель, если площадь окрашивания небольшая, то подойдет и кисточка.

Хранение, применение, расход эмали АК-511

Эмаль хранится в закрытой таре до 6 месяцев при температурах от -30° до +40°, в защищенном от попадания воды и прямого солнечного света месте.

Наилучшая температура для работ с эмалью АК-511 находится в диапазоне 5-30°. Покрытие должно быть сухим, чистым. Недопустимо наносить эмаль на пыльную дорогу и во время осадков, так как это значительно ухудшает ее свойства. Тщательная очистка покрытия позволяет существенно удлинить срок эксплуатации разметки. Перед началом работ эмаль необходимо тщательно перемешать вручную или с применением механических средств, после чего дать отстояться около 10 минут для удаления пузырьков воздуха. Во время перерывов в работе контейнер с эмалью необходимо закрывать для защиты от подсыхания и попадания частиц мусора, а после перерыва еще раз тщательно перемешивать.

Разбавителем для эмали АК-511 может служить толуол, ацетон, этилацетат, бутилацетат, растворитель Р-4. Количество растворителя необходимо рассчитывать исходя из стартовой вязкости эмали, однако оно в любом случае не должно превышать 12% ее массы. Если эмаль слишком густая, возможно, были нарушены условия хранения. Применять ее не рекомендуется.

Наносить эмаль можно механически (специализированными машинами автодорожной службы) или ручным методом – распылителем, валиком, кистью. При использовании разбрызгивателя, его сопло должно находиться не далее 30 см от поверхности. Необходимо использовать индивидуальные средства защиты дыхательных путей и слизистых.

Обычно достаточно нанесения в 1-2 слоя. Толщина слоя эмали не должна превышать 200 нм. В этом случае расход эмали составит примерно 300 г/м2, точный расход во многом зависит от условий и способа нанесения, а также свойств обрабатываемой поверхности.

Что происходит на конвейере

Прежде всего договоримся о терминологии. Если говорить о процессе нанесения лакокрасочных материалов (ЛКМ), как будет правильно: «покраска кузова» или «окраска»?

Филолог проголосует за покраску. Мол, окраска – это приобретённое свойство, полученный цвет. Вспомнит защитную окраску у хамелеона и тому подобные примеры. А применительно к технологии надо говорить «покраска». С ним не согласится автомобильный маляр: окраска, и все тут. Так пишут в профессиональных статьях. И он привык говорить так же. Мы принимаем сторону маляра и переходим к теме.

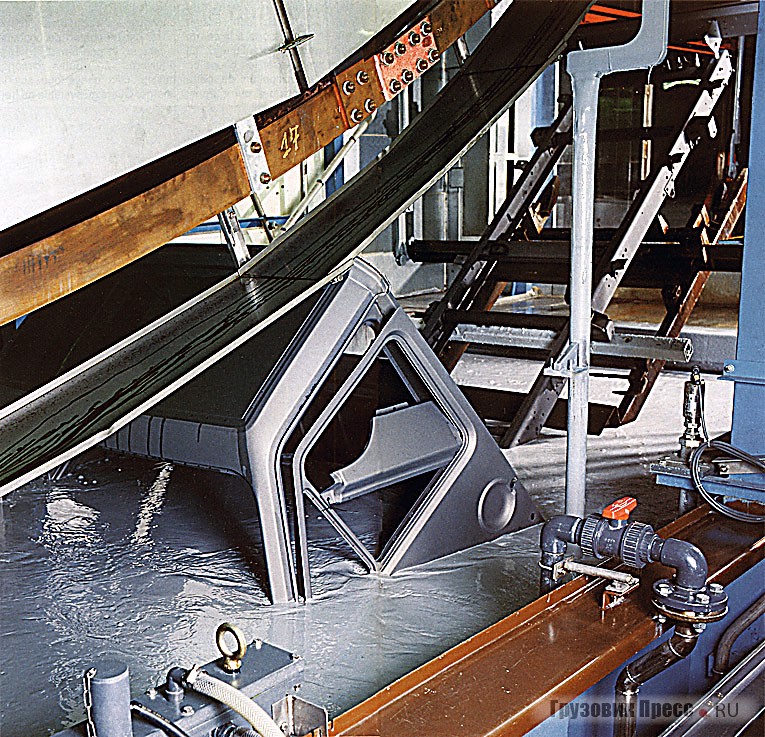

Итак, окраска кузова… На конвейере кузова и кабины «в металле» тщательно обезжиривают, промывают и направляют в огромную ванну для химической обработки – фосфатирования. После этой операции на металлической поверхности образуется тончайшая плёнка из фосфатов железа и цинка, назначение которой – защищать металл от коррозии при появлении микротрещин в будущих слоях лакокрасочных материалов. Отметим, что фосфатная плёнка обладает хорошей адгезией к металлу и обеспечивает надёжную адгезию последующих защитных слоев.

После фосфатирования кузов снова тщательно промывают, сушат и… опять погружают в гигантскую ванну. В этой ёмкости на фосфатную пленку методом катодного или анодного осаждения наносят слой водоразбавляемой грунтовки с антикоррозионными добавками.

Если кузов служит катодом, процесс именуется катафорезом, в противном случае – анафорезом. Отметим, что катафорез обеспечивает более надёжную антикоррозионную защиту, поэтому анафорез сегодня практически не применяют. Толщина слоя катафорезной грунтовки достигает 20 мкм, а благодаря электроосаждению он распределяется равномерно как на горизонтальных, так и на вертикальных поверхностях, включая скрытые полости кузова и сварные швы.

После сушки при 180 °С на катафорезный слой наносят еще одну грунтовку – выравнивающую. Ее назначение двояко: во-первых, заполнять и сглаживать мелкие дефекты поверхности, во-вторых, ограничивать развитие трещин в будущем лакокрасочном слое. К слову, в отличие от катафорезной, выравнивающая грунтовка от коррозии не защищает.

Существуют конвейерные технологии, где выравнивающая грунтовка отсутствует. В этом случае применяется особое катафорезное грунтование с толщиной слоя до 40 мкм. Требования к качеству металла и к качеству сборки кузова здесь очень высокие! Зато выигрыш налицо: экономятся производственные площади и энергозатраты на сушку, а также сокращаются выбросы в атмосферу летучих органических соединений (ЛОС). Иногда выравнивающую грунтовку заменяют дополнительной базисной эмалью, при этом она выполняет две функции – выравнивания и создания черного или белого цветового подслоя для получения специальных эффектов в трехслойных системах ЛКМ.

Мы совершили краткий экскурс, чтобы напомнить: даже самые современные автоэмали не обеспечат качественную окраску кузова без тщательной его подготовки – и конвейерные технологии иллюстрируют это как нельзя лучше.

Разновидности эмалей

Классифицируются эмалевые краски по дополнительному составу, который наделяет их индивидуальными характеристиками

Поэтому при выборе лакокрасочного средства необходимо обращать внимание на окрашиваемую поверхность, а также на свойства краски в зависимости от вида эмали

Классифицируются эмалевые краски по дополнительному составу, который наделяет их индивидуальными характеристиками.

Классифицируются эмалевые краски по дополнительному составу, который наделяет их индивидуальными характеристиками.

Нитроцеллюлозные

Характерной особенностью эмали является быстрое высыхание. Однако данное изделие относится к высокотоксичным средствам.

Данная краска эмаль продается исключительно в форме аэрозольного распылителя.

Данная краска эмаль продается исключительно в форме аэрозольного распылителя.

Кремнийорганические

Уникальные свойства кремнийорганической эмали – это повышенная устойчивость к высокой и низкой температуре.

Повышенная устойчивость к высокой и низкой температуре.

Повышенная устойчивость к высокой и низкой температуре.

Пентафталевые и глифталевые

Самыми востребованными красками являются пентафталевые изделия. Изделие с маркировкой ПФ-115 применяется для наружных работ, а ПФ-226 используется только внутри помещения.

Самыми востребованными красками являются пентафталевые изделия.

Глифталевое изделие – это отличное средство, однако оно долго сохнет и для его использования зачастую требуется специальное оборудование.

Глифталевое изделие долго сохнет и для его использования зачастую требуется специальное оборудование.

Глифталевое изделие долго сохнет и для его использования зачастую требуется специальное оборудование.

Акриловые

Акриловая эмаль в составе, которой есть акриловые смолы, отличается быстрым высыханием и отлично подходит не только для внутренней, но и для наружной покраски. Но самое главное, что красят эмалью бетонную, стеклянную, деревянную и оштукатуренную поверхность. Также данное средство влагоустойчиво, не подвержено ультрафиолету, и щелочным средствам. Кроме того, у материала отсутствует запах.

Отличается быстрым высыханием и отлично подходит не только для внутренней, но и для наружной покраски.

Отличается быстрым высыханием и отлично подходит не только для внутренней, но и для наружной покраски.

Полиуретановые и алкидно-уретановые

Полиуретановая эмаль применяется как при внутренней, так и при внешней отделке. Высыхая, раствор становится глянцевым. Смесь широко используется не только для отделки дома, но и для производственных целей.

Смесь широко используется не только для отделки дома, но и для производственных целей.

Смесь широко используется не только для отделки дома, но и для производственных целей.

Алкидно-уретановый тип краски идеально подходит для окрашивания при низких температурах. Характеристики изделия позволяют окрашивать напольное покрытие, перила, и лестницы. При этом материал создает на окрашенной поверхности защитно-декоративный, гладкий слой.

Алкидно-уретановый тип краски идеально подходит для окрашивания при низких температурах.

Алкидно-уретановый тип краски идеально подходит для окрашивания при низких температурах.

Алкидные

Алкидный тип предназначен не только для использования во внутренних малярных работах, но и для наружной отделки. Изделие характеризуется повышенной износостойкостью, придавая поверхности глянцевый блеск. Можно значительно увеличить срок эксплуатации покрытия, если наносить два слоя краски. Однако требуется дополнительная подготовка основы в виде грунтовки.

Изделие характеризуется повышенной износостойкостью, придавая поверхности глянцевый блеск.

Изделие характеризуется повышенной износостойкостью, придавая поверхности глянцевый блеск.

Грунт-эмаль

Это универсальное средство является прочным покрытием с антикоррозионным свойством, обладающим качествами краски, грунтовки и средства устранения ржавчины. Характеризуется устойчивостью к воздействию внешней среды и обладает хорошей адгезией. Покрытие грунт-эмали можно делать только с помощью пульверизатора.

Характеризуется устойчивостью к воздействию внешней среды и обладает хорошей адгезией.

Характеризуется устойчивостью к воздействию внешней среды и обладает хорошей адгезией.

Шаровая

Шаровая эмаль имеет маркировку ПФ-115, предназначена для отделочных работ на поверхности различных конструкций и предметов. Изделие используется как в помещении, так и на уличных работах. Эмаль подходит для окрашивания деревянных и металлических поверхностей, при этом свойства краски позволяют производить обработку основания покрашенного масляным или ЛКМ средством.

Предназначена для отделочных работ на поверхности различных конструкций и предметов.

Предназначена для отделочных работ на поверхности различных конструкций и предметов.

Основные характеристики

После нанесения эмали МЛ-1110 образуется слой, соответствующий следующим характеристикам:

- однородный;

- гладкий;

- без морщин;

- нет сгустков;

- без каких-либо включений и примесей;

- может образоваться шагрень.

Эмаль выпускается в разных оттенках, в зависимости от этого краска имеет разный блеск, в диапазоне 35-60%. МЛ-1110 содержит от 47 до 65 процентов нелетучих компонентов. Вот основные технические характеристики эмали МЛ-1110:

- показатель вязкости по данным вискозиметра ВЗ-4 или аналогичного прибора с соплом 4 мм, при комнатной температуре составляет от 70 до 120 единиц;

- разбавлять эмаль растворителем можно на 20-35 процентов;

- степень перетира – 10 мкм;

- укрывистость слоя, в зависимости от цвета,– от 35 до 60 граммов на квадратный метр;

- показатель прочности высохшего слоя при ударе, исходя из данных прибора У-1, составляет 45 см;

- показатель прочности пленки на растяжение – 6 миллиметров;

- светоустойчивость окрашенной пленки – 4 часа;

- адгезия слоя эмали – два балла.

Порядок нанесения

Перед окрашиванием обязательно производится подготовка поверхности. Для этого металлические детали и цельные изделия очищают от ржавчины, загрязнений, пыли. Допустимо использовать пескоструйную обработку. Старые изделия следует предварительно тщательно отшлифовать. Также поверхность нужно обезжирить и загрунтовать. Количество слоев грунтовки — 2, каждый из них должен полностью высохнуть.

Особенности нанесения таковы:

- расход на квадратный метр — 120–150 грамм;

- нанесение методом распыления;

- количество слоев эмали — два.

Первый слой рекомендуется сушить методом горячей сушки. Если такой возможности нет, то можно сушить при комнатной температуре, используя отвердитель Изур. Второй слой сушат до получаса при температуре 130 градусов, либо тоже с применением отвердителя.

Описание и особенности краски

Лакокрасочное изделие МЛ-12 изготавливается по государственным нормативам и стандартам. Ее состав соответствует ГОСТу 9754-76. В нем прописаны ее характеристики. Согласно ГОСТу, это лакокрасочное изделие в виде суспензии, содержит различные добавочные пигменты, которые разводятся в алкидных и других смолах или в растворителях, таких как уайт-спирит.

Окрашивать ею рекомендуют поверхность в два слоя, можно и в три слоя. Сначала надо грунтовать шпатлевками или грунтовками. Это гарантирует сохранность внешнего вида и эксплуатационных возможностей товара до пяти лет в средней климатической зоне. В тропиках краска не потеряет своих свойств в течение одного года.

Благодаря входящим в состав пигментам, краска МЛ-12 может защитить конструкцию от сырости, порывов ветра, снегопада и других неблагоприятных внешних воздействий. Покраска сделает предмет более привлекательным, он приобретет красивую расцветку.

Особенности

Эмаль МЛ-12 имеет следующие особенности:

- Антикоррозийные свойства. Противостоит ржавчине.

- Покрытые изделия краской могут эксплуатироваться как в закрытых, так и в открытых помещениях.

- Основная область покраски – это кузовные элементы транспортных средств.

- Не боится дождя и снега.

- Изделие приобретает красивый внешний вид.

Основы малярного дела

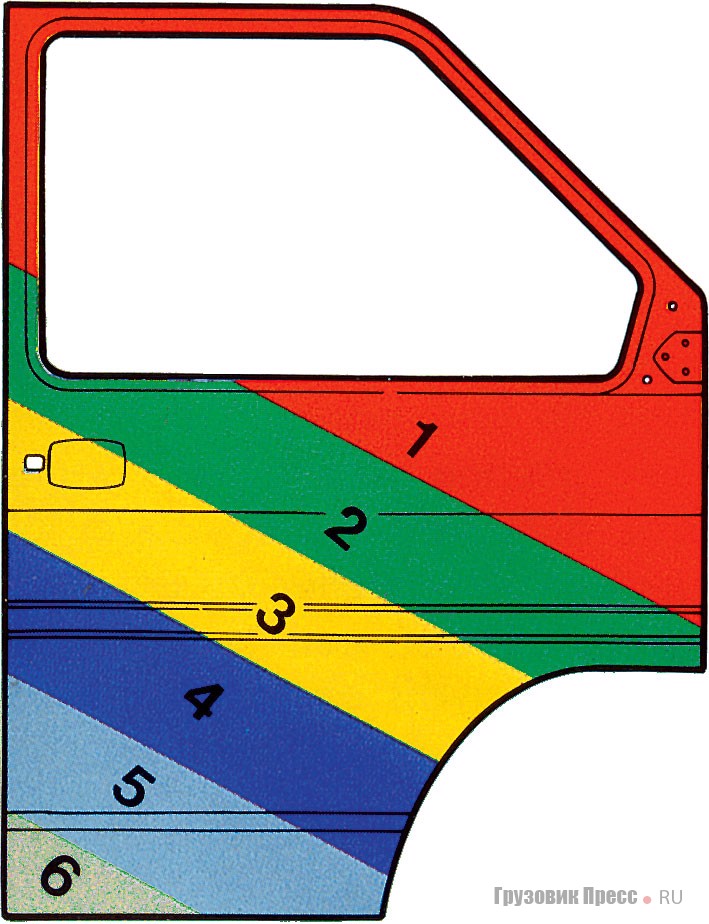

Схемы покраски машины

Перед началом процедуры нанесения ЛКП важно определиться со стратегией окрашивания. Это не только количество слоев и последовательность их нанесения

Это, в первую очередь, схема окрашивания автомобиля: что красить в первую очередь, наносить эмаль поэлементно или в сборе с кузовом, управится за один день или рассредоточить операцию на несколько суток.

Профессиональные маляры предпочитают окрашивать кузов в сборе и одномоментно. Это сложно, но плюсы такого подхода – налицо: одинаковая шагрень и оттенок на всех кузовных панелях. Данные факты бесспорно важны для любого цвета, но особо заметны на цветах типа «металлик» светлого оттенка.

Продвинутые «любители» используют похожую идею. В один день, но с перерывами окрашивают крышу, левый борт, правый борт, багажник и капот. Результат практически идентичен профессиональному подходу. Однако для новичка и маляра, испытывающего дефицит времени, подобная методика непосильна.

Неопытным автомобилистам, вооруженным «малярным» энтузиазмом, подойдет поэтапная окраска в четыре дня:

- День первый. Крыша + кузов с внутренними панелями.

- День второй. Все двери + передние крылья, разложенные по принципу левый борт/правый борт.

- День третий. Капот + багажник.

- День четвертый. Установить навесные детали на кузов и покрасить задние крылья.

Плюс поэтапного подхода – в качественной окраске скрытых поверхностей. Основная сложность – покрасить задние крылья в общий тон

Важное условие – использование одинаково разбавленной краски на всех этапах

Количество и качество слоев

Не менее важно определиться с количеством наносимых слоев. Если с грунтом все предельно просто (первый слой – кислотный, второй – акриловый), то с краской есть определенные сложности

Сухая теория говорит о том, что для «акрила» рекомендовано не менее двух слоев, для металлика – не менее трех. Ничего противоречивого здесь нет, кроме одного «но»: насыщенность слоев должна быть различной.

Вся последующая информация касательно насыщенности покрытий актуальна только для диапазона +20…+25°C, температур, создающих идеальные условия для окрашивания. Итак, наверняка вы замечали, что первый слой наносится буквально как пыль. Сухой напыл исключает подтеки и в то же время надежно цепляется за вторичный грунт. В процентном соотношении – это 20%, при условии, что 100% — мокрый глянец.

Слой №2 ложится после классической паузы в 10 минут. Этого достаточно, чтобы краска немного схватилась. Покрытие №2 наносится с 80% насыщенностью. Базовый слой исключает образование подтеков поскольку растворитель из свежей партии размягчает уже подсохший первый слой, отчего суммарная комбинация получается вязкой. После промежуточной сушки в 10-15 минут следует третий проход (наносится мокрый слой (100%).

Не стоит пугаться отсутствия глянца после первого прохода – он появится после второго нанесения. Чего стоит бояться, так это пересушивания слоев. Нанесение краски поверх высохшей сводит на нет все подготовительную работу, а итоговое покрытие получится непрочным. Если уж нет возможности уложится в температурную вилку +20…+25°C, то скомпенсируйте недочет плотностью разбавителя.

Еще раз о мелочах

В малярном деле даже незначительная деталь способна повлиять на результат. Например, при правильных настройках системы неверно выбранное расстояние от сопла краскопульта до детали поставит крест на работе. Аккуратно стоит относиться и к таким вещам, как давление и скорость проводки. Толщину напыла удобней всего регулировать именно скоростью возвратно-поступательного движения пистолета. Для этого стоит попрактиковаться на ненужных деталях.

Акриловые эмали

Не ищите в химических справочниках и энциклопедиях слово «акрил» – все равно не найдете. Этот термин является разговорным и означает «акриловый лак», «акриловая эмаль». Но прежде чем коснуться теории, посмотрим на тару, в которую разлиты акриловые ЛКМ.

В этой группе материалов компоненты связующего (плёнкообразователя) разнесены по разным банкам. В отличие от меламиноалкидных эмалей хранить их в одной ёмкости нельзя, они тут же вступят в реакцию. Первый компонент содержит раствор акрилового сополимера. Это высокомолекулярное вещество, продукт совместной полимеризации акриловых мономеров – акриловой и метакриловой кислот, а также их сложных эфиров (если кому интересно – метилакрилата, бутилакрилата, метилметакрилата, бутилметакрилата и др.)

И что важно: в составе этого сополимера есть звенья с гидроксильными группами ОН – запомним это

Теперь о втором компоненте, фактически – отвердителе. В его состав входит полиизоцианат

Но название названием, а нам важно знать, что он содержит изоцианатные группы O=C=N-, весьма и весьма реакционноспособные. И когда раствор сополимера и отвердитель соединяют, гидроксильная и изоционатная группы вступают в реакцию

Благодаря этому возникающая при полимеризации полиуретановая сетка получает пространственные сшивки.

В конечном итоге в отверждённой акриловой плёнке образуется полиуретан, придающий покрытию исключительно высокие потребительские свойства, в частности стойкость к атмосферным воздействиям и эластичность.

Описанная система носит название «акрил-уретановой». Такие материалы имеются в арсеналах всех известных окрасочных систем, как конвейерных, так и ремонтных.

Маляры-практики иногда спрашивают: можно ли разбавлять акриловые ЛКМ отечественными растворителями серии 645-651? Ни в коем случае! Отечественные растворители содержат спирты, а следовательно, посторонние гидрокильные группы ОН. Они способны направить реакцию по ложному пути, в результате чего пространственно сшитый полимер не образуется. По той же причине в системе недопустимо присутствие влаги. Следует применять растворители или разбавители, рекомендованные производителем ЛКМ.

Бывает и такой вопрос: можно ли отверждать акриловые ЛКМ изоцианатами, применяемыми в работе с меламиноалкидными эмалями? Нельзя! В акриловых системах сополимер и полиизоцианат тщательно подбираются друг к другу. Если взять другой отвердитель, получим другой полимер с совершенно иными свойствами.

Сфера применения и технические характеристики

Сфера применения данного вида лакокрасочного материала широкая. ЭП эмалями покрывают поверхности разного материала:

- пластмасса;

- бетон;

- металл, медь, сплав алюминия;

Что касается технических характеристик они прописаны в ГОСТ 24709-81. Конструкции и любые другие поверхности, покрытые ЭП красками устойчивы к разрушительному воздействию окружающей среды. Перед нанесением поверхность необходимо заранее подготовить. Очистить от старого слоя краски, обезжирить, удалить грязь, пыль, признаки коррозии, влагу. Перед началом работ краску тщательно надо перемешать. Чтобы была однородная консистенция и цвет. Цветовая палитра очень богатая.

Отметим, что высокая степень защиты ЭП красок, предотвращает постоянную обработку поверхностей из разного материала.

ЭП-773

Данная эмаль защищает поверхность от агрессивного воздействия щелочной среды. Нанесение требует соблюдение всех условий безопасности. ЛКМ ЭП-773 соответствует требования ГОСТ 23143-83.

Применяется для окрашивания конструкций из металла внутри помещения. Сушить поверхность после окрашивания можно холодным или горячим способом. Эмаль двухкомпонентная. Следовательно, заранее грунтовать поверхность необязательно. Краска бывает матовой, глянцевой или полуматовой. Расход эмали на один квадратный метр 80-120 грамм. Время полного высыхания — сутки при температуре +20С. При температуре 120 С время высыхания составляет 2 часа. Разбавитель — растворитель Р4, 646 или толуол

ЭП-140

Сфера применения авиапромышленность, железнодорожный транспорт, металлические конструкции, судостроение. В составе присутствуют различные наполнители, пигменты. Во время малярных работ добавляют отвердитель № 2. Продается совместно с краской. Его добавляют в эмаль в процессе подготовительного этапа. Покрытая поверхность защищена от влаги, бензина и масел.

Данный состав применяется для внутренних и наружных работ. Покрывают конструкции в городской и сельской местности. Разбавитель — растворителем Р-5 или смесью ацетона, этилцеллозольва и ксилола. Время высыхания — 6 часов при температуре 20С, 2 часа — при температуре 90С. Расход на олин слой 70-130 г/м2.

ЭП-1236

В основе лежат две смолы эпоксидная и перхлорвиниловая. Как и все вышеперечисленные краски, защищает поверхность из металла от коррозии. Образованная пленка после высыхания – матовая. Цветовая гамма разнообразна. Некоторые производители, готовы производить по желанию потребителя.

Свои защитные функции образованная пленка сохраняет до шести лет эксплуатации. Рекомендуется наносить 2-3 слоя при толщине 40-50 мкм. Смесь следует тщательно в таре перемешать до однородного состояния. Рабавляется растворителем Р-4, Р-5, Р-5А. Время высыхания — 3 часа при температуре 20С. Расход на 1 слой — 20-400 г/м2.

ЭП-5116

Двухкомпонентная суспензия. Считается универсальной. Наносится поверх старого слоя краски. Специально заранее грунтовать не надо. Наносится двумя способами воздушным и безвоздушными. Инструмент очищать растворителем, которые не включает в своем составе спирт. Срок хранения полгода, при условии соблюдения требования производителя.

Предназначена для антикоррозионной защиты в воде и грунте стальных конструкций, градирен, трубопроводов. Разбавляется: ксилолом или этилцелозольвом.

Время высыхания: 1,5 часа при температуре 80С.

Расход на один слой: 300-350 г/м².

ХРАНЕНИЕ

Гарантийный срок хранения в невскрытой заводской упаковке составляет 6 месяцев со дня изготовления. Хранить в сухом неотапливаемом помещении, предохраняя от прямого воздействия солнечных лучей и влаги, при температуре от минус 40 до плюс 40 °С.

| Цвет пленки эмали | Кремовый, зеленыйПо каталогу RALПо образцам заказчика |

| Внешний вид пленки эмали | После высыхания пленка эмали должна быть однородной, гладкой, без посторонних включений |

| Условная вязкость полуфабриката эмали по вискозиметру типа ВЗ-246 с диаметром сопла 4 мм, при температуре (20,0±0,5) °С, не более, с | 25-60 |

| Массовая доля нелетучих веществ в полуфабрикате эмали, % | 63±3 |

| Степень перетира полуфабриката эмали, не более, мкм | 50 |

| Время высыхания пленки до степени 5, ч, не более при (120±2) °Спри (20±2) °С | 224 |

| Твердость пленки по маятниковому прибору типа ТМЛ (маятник А), относительные единицы, не менее | 0,30 |

| Эластичность пленки при изгибе, мм, не более | 5 |

| Прочность пленки при ударе по прибору У-1, см, не менее | 50 |

| Адгезия пленки, баллы, не более | 1 |

| Стойкость пленки к статическому воздействию 40%-ного раствора гидроокиси калия при температуре (100±2) °С, ч, не менее | 2 (кремовой)8 (зеленой) |

| Укрывистость в пересчете на сухую пленку, г/м2, не более | 95 (кремовой)70 (зеленой) |

| Срок годности эмали после смешения компонентов при температуре (20±2) °С, ч, не менее | 24 |

Лучшая автомобильная краска в банках

Данные составы представляют собой уже густую эмаль, в которую добавляют растворитель того же производителя в пределах 50-60% (более точная дозировка указывается в инструкции). Некоторые варианты смешивают с отвердителем, другие – двухкомпонентные – только растворителя. Наносятся к помощью краскопульта, не требуют специальной камерной сушки.

DynaCoat

Акриловая автоэмаль производства AkzoNobel (Нидерланды). Появилась на рынке относительно недавно, но пользуется огромной популярностью среди специалистов благодаря компьютерной системе подбора колера. Для заказа достаточно указать марку, год и код цвета заводского покрытия, чтобы представленный образец на 100% соответствовал первоначальному цвету. Сама эмаль густая, разбавляется спецсоставом из этой же линейки наполовину (50-60%), после чего наносится через краскопульт.

Главный вопрос – сколько сохнет? Очень быстро – всего 5 минут на отлип при температуре 20°С. Через 15 минут, но не позднее чем через 5 часов уже можно наносить лак.

Mobihel

Готовая акриловая двухкомпонентная эмаль, имеет хорошую укрывную способность. При трехслойном нанесении цвет получается насыщенным, глубоким. Сохраняется длительное время, не повреждается мелкими камнями, ветками.

Перед окрашиванием смешивается с отвердителем Mobihel 1300 в соотношении 2:1. Через полчаса добавляется растворитель не больше 15% от общей массы и можно приступать. Рекомендуется использовать краскопульт с дюзой 1,3-1,4 мм. Наносится в 2-3 слоя с выдержкой по 10 минут при температуре не ниже 20°С. Итоговая сушка занимает 14-16 часов.

Brulex

Готовый двухкомпонентный состав со 100% укрывной способностью и высокой устойчивостью к реагентам и механическим повреждениям.

Cистема представляет собой классическую немецкую схему, состоящую из трех типов компонентов

- двухкомпонентные базовые миксы;

- с эффектом металлик;

- с эффектом перламутра;

В каталоге есть также специальная черная – глубокая черная база, не требущая смешения и уже готовая к нанесению. Базовый микс сохнет при температуре 20°С около 12 часов. Наносится краскопультом.

Sadolin

Автоэмаль воздушной сушки, в основе которой алкидная смола. Краска дает блеск машине, устойчива перед сложными атмосферными условиями и погодными явлениями. Синтетическая эмаль имеет хорошие механические свойства. Сушка авто – реакционная при 80 °C. К данной эмали на рынке представлены Сиккатив 001 и 002: первый подходит для большинства оттенков, а второй – только для светлых. Краска имеет инструкцию, где прописан правильный тип и необходимое количество сиккатива.

Наносится в два слоя. Первый – проявительный для выявления все дефектов поверхности. Берут 4 части растворителя и одну часть «Садолина». Непосредственно перед покраской поверхность кузова необходимо еще раз хорошенько обезжирить и просушить. Через 30 минут приступают ко второму слою – основному. После оставляю авто на 2-3 суток для отвердения.

По аналогичному принципу работают краски Раптор, Титан и Аллигатор.

Меламиноалкидные эмали

Наши мастера давно и упорно называют их «синтетикой». Почему? Никакого секрета: при создании алкидной части этих эмалей химики использовали синтетические жирные кислоты. Отсюда и пошло – «синтетика», «окрасить синтетикой».

Как и в предыдущем случае, при отверждении меламиноалкидных ЛКМ одновременно протекают два процесса: испарение растворителя и поликонденсация смол (образование необратимой плёнки). В поликонденсации участвуют два компонента – но до поры до времени они мирно соседствуют в банке и друг дружку не трогают. Что это за компоненты? Во-первых, это алкидная составляющая, модифицированная растительным маслом, во-вторых – меламинформальдегидная смола.

В отличие от эмалей воздушной сушки алкидная составляющая меламиноалкидных эмалей содержит мало двойных связей, но обязательно имеет реакционноспособные гидроксильные группы ОН, как у спирта.

В отличие от алкидных эмалей алкидная составляющая здесь практически не вступает в реакцию с кислородом воздуха. Но зато при повышении температуры упомянутые гидроксильные группы ОН начинают взаимодействовать с метилольными группами меламиноалкидной смолы. Вот она, изюминка! Реакция между двумя компонентами запускается при нагреве! Поэтому второе название меламиноалкидных эмалей – «эмали горячей сушки».

Внимательный читатель уже, наверное, догадался о преимуществах такого механизма: в отличие от кислородного отверждения алкидных эмалей полимеризация здесь проходит равномерно по всей глубине. В результате образуется надёжная необратимая плёнка с пространственной сшивкой по всем направлениям. Если же равномерность отверждения вглубь слоя отсутствует, это означает одно из двух: либо эмаль «левая», основанная на дешёвом алкидном ингредиенте (в результате инициативу перехватывает кислород воздуха), либо нарушен температурный режим (реакция не пошла).

Итак, при высокой температуре меламиноформальдегидная смола играет роль отвердителя. А каковы значения этой температуры? Никакого секрета: 150 °С – для грунтовок, 130 °С – для эмалей, например, для широко известной МЛ-1110.

Впрочем, существуют эмали с отверждением при 105 °С. В них применяется более реакционноспособная меламинформальдегидная смола – она-то и позволяет снижать температуру сушки. Но есть у таких ЛКМ и минусы – хранить их более года нельзя, поскольку даже при обычной температуре реакция хоть медленно, но протекает. Это своеобразная плата за повышенную реакционную способность смолы.

Меламиноалкидные эмали применяют для окраски автомобильных кузовов на заводских конвейерах. А вот в ремонтных целях их используют в соответствии с поговоркой «на безрыбье…».