Введение

Синтез высокомолекулярных соединений представляет собой процесс соединения многих молекул индивидуальных химических веществ (мономеров) нормальными химическими связями в единую макромолекулу полимера.

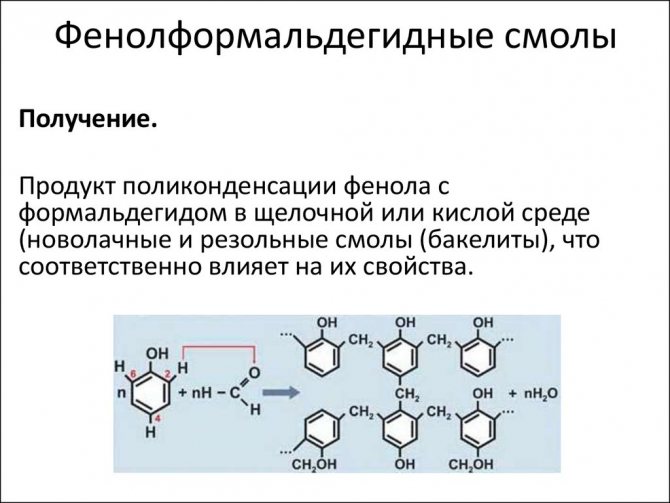

Реакция образования полимера, протекающая без выделения других химических соединений называется реакцией полимеризации. Превращение мономеров в полимеры, сопровождающейся выделением побочных продуктов носит название поликонденсации.

Высокомолекулярные органические соединения, на основе которых изготавливают большинство пластмасс, также называют смолами.

К группе поликонденсационных смол относят полиэфирные, получаемые путем конденсации многоосновных кислот с многоатомными спиртами, фенолформальдегидные и другие.

На основе феноло-формальдегидных смол изготовляют пластические массы, называемые фенопластами.

Все пластические массы по составу делят на простые и сложные. Простые пластмассы состоят в основном из связующего, иногда с добавлением небольшого количества вспомогательных веществ (краситель, смазка и др.).В состав большинства пластмасс кроме связующего, входят и др.).Такие пластмассы носят название название сложных и композиционных.

Прессматериалы называют композиции на основе высокополимерных продуктов (искусственных смол, эфиров целлюлозы, битумов) из которых различными методами формирования (прямое прессование, литье) изготавливают разнообразные изделия.

Прессматериалы, содержащие смолы, которые отверждаются в процессе прессования изделий, называют термореактивными.

В результате отверждения связующего вещества изделие приобретает механическую прочность уже в прессформе при температуре прессования и теряет способность размягчаться при повторном нагревании: смола в отвержденом изделии неспособна плавится и растворятся. Такой процесс отверждения необратим.

К термореактивным относятся прессматериалы типа фенопластов, аминопластов содержащие главным образом поликонденсационные смолы.

Прессматериалы, называемые термопластичными или термопластами, содержат, связующие вещества не отверждающиеся в процессе прессования или литья изделий. В этом случае изделия приобретают механическую прочность только после некоторого охлаждения в прессформе.

Для изготовления фенопластов в качестве связующего применяют феноло-формальдегидные смолы, а также смолы, получаемые при частичной замене фенола другими веществами (анилин и др.) и частичной или полной замене формальдегида другими альдегидами (фурфурол и др).

В зависимости от соотношения между фенолом и формальдегидом примененного катализатора (кислый, щелочной) и условий реакций смолообразования получаются смолы двух типов — новолачные и резольные.

Новолачные смолы сохраняют способность плавится и растворятся после многократного нагревания до температуры, принятой при прессовании изделий из фенопластов.

Резольные смолы при повышенной температуре, а при длительном хранении даже при обычной температуре переходят в неплавкое и нерастворимом состояние.

Быстрое отверждение новолачных смол происходит только в в присутствии специальных отверждающих средств главным образом уротропина (гексаметилентетрамин). Для отверждения резольных смол не требуется добавления отверждающих средств.

В процессе отверждения резольных смол различают три стадии. В стадии А (резол) смола сохраняет способность плавиться и растворяться. В стадии В (резитол) смола уже практически не плавится, но еще способна набухать в соответствующих растворителях. В стадии С резит (смола) неплавка и даже не набухает в растворителях.

Виды и марки

Существует несколько классификация эпоксидной смолы. Различные марки объединяются в группы по определенному признаку, параметру. Но большинство из этих классификаций носит чисто технический характер. Например, различают смолы Бисфеноловые, Алифатические, Новолачные, Глицидиловые и Аерилэпоксидные.

Читателю же интересна градация материала в плане его применимости. Приведем примеры конкретных марок, которые можно встретить в продаже. Отметим, что вся продукция отечественного производства сертифицирована по ГОСТ, поэтому имеет строго определенную маркировку, независимо от изготовителя. Исключение составляют импортные смолы.

Эпоксидно-диановые смолы:

- ЭД-22 кристаллизуется при длительном хранении и считается универсальным материалом, но только для промышленного производства.

- ЭД-20 – смола в жидком состоянии, требующая добавления отвердителя. Востребована покупателями по причине низкой стоимости и универсальности.

- ЭД-16 – материал высокой вязкости. Применяется в качестве связующего компонента при производстве стеклопластика.

- ЭД-10 и ЭД-8 изначально находятся в твердом состоянии. Используются в заливочных смесях для радиотехнической промышленности.

- Э-40 и Э-40р относятся к категории эпоксидно-диановых смол для ЛКП. Они входят в состав лаков, эмалей, шпатлевок.

- Э-41 – смола, обладающая аналогичными свойствами (как и Э-40), но может входить в состав клеев.

Эпоксидные модифицированные смолы:

- КДА-2 используется, как электроизолятор, служит связующей основой для стеклопластиков, а также выступает в качестве компонента для клея.

- К-02Т подходит для пропитки и цементации намоточных изделий.

- ЭЗ-111 применяется в качестве заливки радиодеталей, служит основным материалом герметизации трансформаторов.

- УП-563 и УП-599 обладает высокой адгезией. Поставляется на предприятия, где производится стеклопластик. Может выступать в роли заливочного компаунда.

- К-153 – герметизирующий материал.

Смолы специального назначения:

- ЭА обладает пониженной вязкостью и сама является составной частью заливочного компаунда. Ее уникальные свойства позволяют делать пропитку и производить растворители.

- УП-610 обладает повышенной прочностью.

- ЭХД – хлорсодержащая смола, обладает пониженной горючестью, высокой теплостойкостью и атмосферостойкостью. Используется в качестве защитного материала.

Целевые добавки

Соединения, которые улучшают качественные характеристики лакокрасочных материалов, такие как: адгезия, абразивостойкость, пленкообразование, эстетичность, растекание, стабильность при хранении, прочность пленки и т.д. Как правило, массовая доля добавки в рецептуре находится в пределах 0,1-2%. Лучше всего использовать несколько видов этого вещества при производстве ЛКМ, но даже в этом случае его содержание будет менее 5%.

Основными из них являются:

Усилители противокоррозионных свойств – отработанные наполнители, которыми частично заменяют потивокоррозионный пигмент в рецептуре ЛКМ.

Пеногасители — применяют с целью предотвратить возникновение воздушных образований при покраске. Принцип действия основан на способности понижать поверхностное натяжение около пузырей, это способствует их слиянию в более крупные и менее устойчивые соединения, которые в результате разрушаются.

Блокирующие осаждение – вещества, которые придают смеси небольшую тиксотропность и предотвращают осаждение пигментов при хранении ЛКМ

Использовать ее нужно с осторожностью, т.к. при чрезмерном употреблении произойдет расслоение системы.

Предотвращающие образование пленки на поверхности – сиккативы, входящие в состав лакокрасочных материалов, могут вызвать усыхание поверхностного слоя продукта, в целях избежания этого в рецептуру добавляют метиэтилкетоокси, циклогексаноноксим и подобные им вещества

Ингибиторы коррозии тары – добавка, применяемая при производстве водных красок, способных вызвать коррозию упаковки, в которой они хранятся

Чаще всего страдают внутренние спаи, стойки и т.д. Для предотвращения этого процесса вводят в состав, например, нитрит натрия или бензоат натрия. Единственным недостатком применения подобных ингибиторов является уменьшение водостойкости покрытия.

Влагопоглащающие и предотвращающие газовыделение – низкое содержание влаги является очень важным условием для хранения ЛКМ

Поэтому очень важно использовать только пигменты, которые практически не содержат адсорбционной воды. Некоторые добавки способны активно реагировать с водой обезвоживая тем самым пигмент.

Пагубное влияние смол

Несомненно, ФФС обладает рядом преимуществ, но с другой стороны, она может нанести вред организму человека и окружающей среде.

Этим фенолформальдегидная не похожа на безопасную эпоксидную смолу. При изготовлении фенолформальдегидные смолистые вещества фенол — формальдегидной группы используют вредные вещества.

Что фенол, что формалин — это опасные и вредные элементы, а формалин вообще обладает канцерогенным действием.

Ядовитость и токсичность компонентов фенолформальдегидного продукта заключается в следующем:

- угнетение нервной системы;

- источники образования кожных дерматитов и сыпи;

- являются причиной аллергических реакций и астмы.

Изготовление ФФС регулируется утверждённой нормативной базой. Санитарные правила и нормы устанавливают необходимое количество составляющих компонентов в готовой смоле.

Для фенола в литре — это 0,05 мг, для формальдегида 0,1. Экология сталкивается с проблемой уничтожения продуктов из ФФС.

Рецептуры прессматериалов и химизм процесса

Теоретические представления о механизме взаимодействия фенола с формальдегидом в присутствии катализаторов, о строении фенолоформальдегидных смол в процессах их отверждения недостаточно разработаны.

Основными компонентами общими для различных прессматериалов являются: смола, волокнистый наполнитель, отвердитель или ускоритель отверждении смолы, смазка, краситель и различные специальные добавки.

Смола является основой прессматерила, т.е. связующим веществом, которое при соответствующей температуре и давлении пропитывает и соединяет частицы остальных компонентов с образованием однородной массы.

Свойствами смолы определяются основные свойства прессматериала. Например, на основе феноло-формальдегидной смолы полученной в присутствии катализатора едкого натра, невозможно получить прессматериал, который после прессования обладал бы высокой водостойкостью или высокими электроизоляционными свойствами.

Поэтому для предания прессматериалу определенных специфических свойств прежде, всего нужно правильно выбрать смолу (исходные вещества, катализатор, режим смолообразования).

При этом полимер становится твердым, нерастворимым и неплавким. Этот продукт конечной стадии поликонденсации называют резитом.

При промышленной переработке смолу на стадии образования резола выливают в формы и в них отверждают. Отверждение нередко занимает несколько дней. Это необходимо для того, чтобы образующаяся при реакции вода испарялась медленно. Иначе смола получится непрозрачной и пузырчатой. Чтобы ускорить отверждение, можно довести поликонденсацию до образования резита, затем полученную смолу размолоть, поместить в формы под давлением 200-250 ат и подвергнуть отверждению при 160-170 50 0С.

Если мы будем проводить эту реакцию при рН выше 7,т.е.в щелочной среде, то она сильно замедлится на образовании резола.

Общая характеристика

Лакокрасочным материалом (ЛКМ) называют поликомпонентную систему, которая при нанесении на окрашиваемую поверхность образует цельное полимерное покрытие с защитными, декоративными и специальными свойствами. Это покрытие формируют определенные физико-химические превращения. Тонкая пленка на основе органических и неорганических соединений изолирует поверхность от воздействия окружающей среды, придает ей определенную окраску и облик. Толщина такой пленки не превышает десятки микрометров, т.е. примерно равна толщине человеческого волоса.

В состав лакокрасочных материалов входят:

В состав лакокрасочных материалов входят:

- Пленкообразующие вещества.

- Пигменты.

- Наполнители.

- Разбавители.

- Сиккативы.

- Отвердители.

- Ускорители.

- Целевые добавки.

- Растворители.

Следует остановиться на каждом из них по отдельности.

Таблица 1. Классификация ЛКМ по роду плёнкообразующего вещества.

| Род плёнкообразующего вещества | Условное обозначение | Род плёнкообразующего вещества | Условноеобозначение |

|---|---|---|---|

| Масляные | МА | Перхлорвиниловые | ХВ |

| Пентафталевые | ПФ | Меламиноалкидные | МЛ |

| Нитроцеллюлозные | НЦ | Полиакриловые | АК |

| Глифталевые | ГФ | Каучуковые | КЧ |

| Битумные | БТ | Сополимерно-стирольные | СС |

| Масляно-стирольные | МС | Полиуретановые | УР |

| Шеллачные | ШЛ | Сополимерно-винилхлоридные | ХС |

| Этрифталевые | ЭТ | Фенольные | ФЛ |

| Полиэфирные | ПЭ | Эпоксидные | ЭП |

| Мочевиноформальдегидные | МЧ | Алкидно-акриловые | АС |

| Кремнеорганические | КО | Канифольные | КФ |

Таблица 2. Классификация ЛКМ по назначению.

| Назначение | Группа | Назначение | Группа |

|---|---|---|---|

| Атмосферостойкие | 1 | Маслобензостойкие | 6 |

| Ограниченноатмосферостойкие | 2 | Химически стойкие | 7 |

| Консервационные | 3 | Термостойкие | 8 |

| Водостойкие | 4 | Электроизоляционные | 9 |

| Специальные | 5 |

Как получают полимер

Реагенты для получения эпоксидной смолы приводятся во взаимодействие по строго установленному алгоритму в специальном устройстве – реакторе. К ним относятся:

- Дифенилолпропан;

- Эпихлоргидрин;

- Едкий натр.

Реактор сделан из нержавеющей стали и оснащен пароводяной рубашкой. Внутри него имеется мешалка для смешивания компонентов. Сначала загружается эпихлоргидрин ив реакторе происходит его нагрев до 50°C градусов. Затем запускается мешалка и порциями добавляется дифенилолпропан. После его полного растворения вносится раствор едкого натра, а температура в реакторе повышается до 70°C градусов. На следующем этапе активируется процесс конденсации, который длятся около 2 часов.

После отключения нагрева в раствор добавляется вода. Мешалка при этом продолжает работать. Практически готовая смола, температура которой составляет около 40°C градусов, отстаивается, в результате чего происходит разделение слоев. Верхний слой представлен водой. Ее отделяют, а смолу снова промывают чистой теплой водой. Таким образом, происходит вымывание поваренной соли. Этот цикл может повторяться 5-6 раз. Каждый цикл сопровождается проверкой наличия соли в воде.

На этапе сушки смолу из реактора не извлекают. Температуру внутри резервуара доводят до 50°C градусов, а затем включают холодильник и вакуумный насос. На поверхности воды образуется вспенивание, что свидетельствует о выходе воздуха в виде пузырьков, а на стенках реактора конденсируется вода. После прекращения вспенивания насос отключают, температура при этом повышается до 120°C градусов. О завершении процесса сигнализирует отсутствие конденсата. Состав смолы оценивают визуально на прозрачность. Готовую смесь переливают в алюминиевую тару.

Предисловие

Фенол-формальдегидная смола производится промышленностью с 1912 г. под названием бакелит. Как и ко многим другим новинкам, к бакелиту вначале относились скептически, и ему было трудно конкурировать на рынке с давно известными материалами.

Положение быстро изменилось, когда обнаружили его ценные свойства — бакелит оказался отличным электроизоляционным материалом, обладающим в то же время высокой прочностью. Сегодня у себя дома мы уже едва ли увидим штепсельные розетки, вилки и электрические выключатели из фарфора. Их вытеснили изделия из реактопластов. Бакелит и родственные ему пластмассы заняли также почетное место в машиностроении, автомобилестроении и других отраслях промышленности.

Малорастворимые фенолоформальдегидные смолы

Фенолоформальдегидные смолы, получаемые при реакции конденсации фенола с формальдегидом, нерастворимы в маслах. Замена фенола на его производные (крезол) делает возможным получение маслорастворимых смол. На основе этих смол путем сплавления их со смесью тунгового и полимеризованного льняного масла с последующим растворением в ксилоле изготавливают крезоломасляный лак, который применяют для пропитки обмоток электрических машин и аппаратов и лакировки деталей из слоистых пластиков и пластмасс с целью повышения их влагостойкости.

Конденсацией ксиленола с формальдегидом в присутствии канифоли и последующей эфиризацией свободных абиетиновых кислот канифоли глицерином получают искусственный копал (ксиленольный). Этот копал хорошо растворим в маслах и ароматических углеводородах. Применяется при изготовлении масляных эмальлаков для эмалирования проводов.

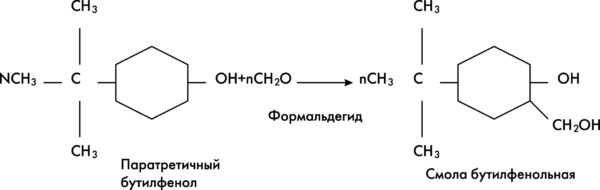

Наиболее широкое применение в электроизоляционной технике находят смолы на основе алкил- и арилзамещенных фенолов, называемые 100-процентными фенольными смолами. Благодаря наличию алкильных (начиная с С4Н9 — бутил) и арильных (C6H

5OH) радикалов в фенольном ядре они обладают способностью совмещаться с маслами. Для получения 100-процентных фенольных смол применяется паратретичный бутилфенол.

Эти смолы изготавливают так же, как и обычные фенолоформальдегидные. Конденсация производится в кислой и щелочной среде. Наибольшую ценность представляют собой резольные смолы, так как наличие в их молекуле свободных метилольных групп CH2OH способствует совмещению их с растительными маслами и алкидными смолами и получению лаков с высокими свойствами.

Примером может служить алкилфенолоформальдегидная смола, представляющая собой продукт конденсации паратретичного бутилфенола с формальдегидом в щелочной среде.

Рис. 12.

Resoles

Фенолоформальдегидные смолы, катализируемые основанием, производятся с отношением формальдегида к фенолу больше единицы (обычно около 1,5). Эти смолы называются резолами. Фенол, формальдегид, воду и катализатор смешивают в желаемом количестве, в зависимости от смолы, которую нужно сформировать, и затем нагревают. Первая часть реакции, при температуре около 70 ° C, приводит к образованию густого красновато-коричневого липкого материала, который богат гидроксиметильными и бензиловыми эфирными группами.

Скорость реакции, катализируемой основанием, первоначально увеличивается с увеличением pH и достигает максимума примерно при pH = 10. Реактивным веществом является анион феноксида (C 6 H 5 O — ), образующийся при депротонировании фенола. Отрицательный заряд делокализован по ароматическому кольцу , активируя центры 2, 4 и 6, которые затем вступают в реакцию с формальдегидом.

Будучи термореактивными , гидроксиметилфенолы при нагревании примерно до 120 ° C сшиваются с образованием мостиков метилена и метилового эфира за счет удаления молекул воды. На этом этапе смола представляет собой трехмерную сетку, которая типична для полимеризованных фенольных смол. Высокая степень сшивки придает этому типу фенольной смолы твердость, хорошую термическую стабильность и химическую непроницаемость. Резолы называют «одностадийными» смолами, поскольку они отверждаются без сшивающего агента, в отличие от новолаков, «двухстадийных» смол.

Резолы — это основные полимерные полимерные материалы, широко используемые для склеивания и склеивания строительных материалов. Типичные области применения — наружная фанера, ориентированно-стружечные плиты (OSB), ламинированный композитный пиломатериал (LCL).

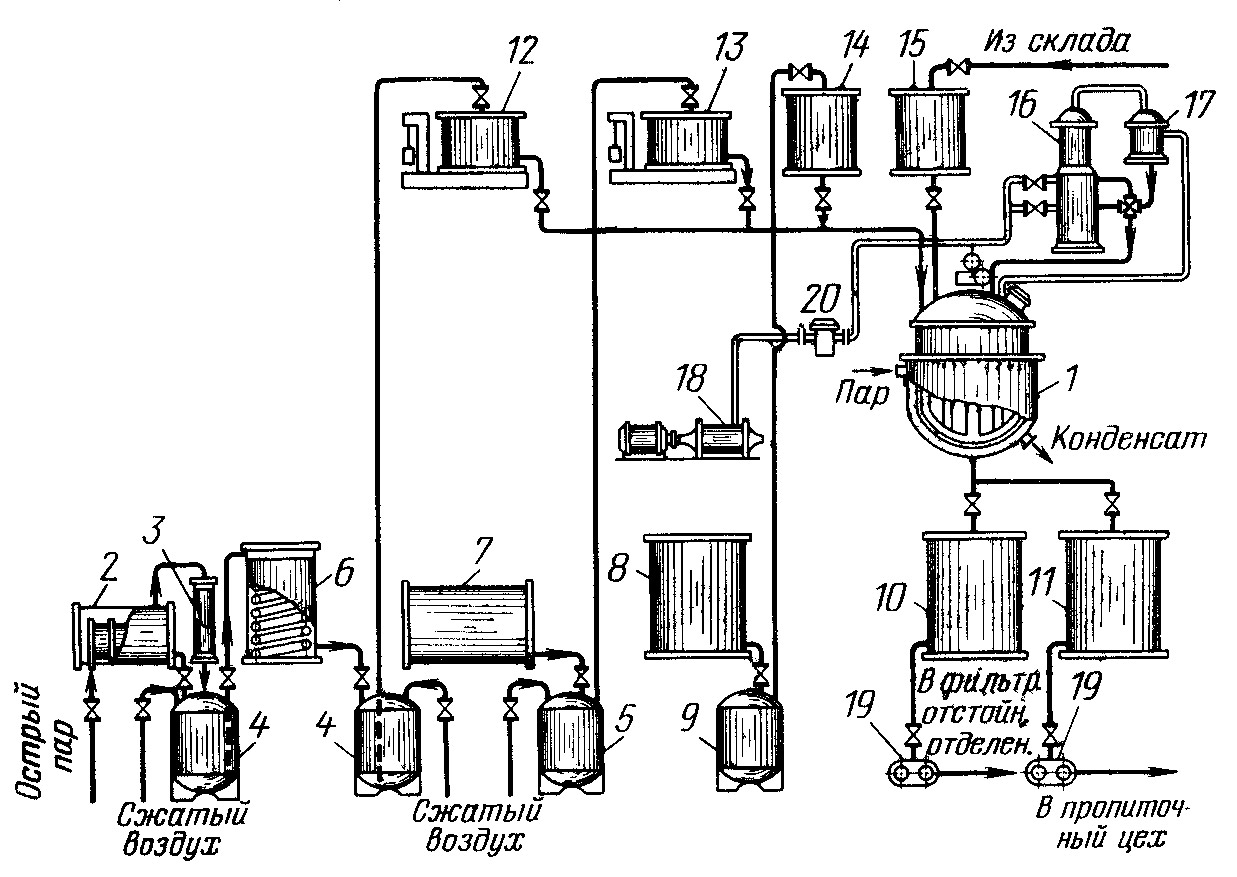

Процесс изготовления

В реактор загружают фенол (в виде водного раствора), формалин и аммиак. Смесь в котле нагревают до 80 °С, подавая в рубашку котла водяной пар. При достижении 80 °С начинается экзотермическая реакция, и подачу пара прекращают. Вследствие экзотермичности процесса температура в котле поднимается до 100 °С, и реакция продолжается. В это время холодильник работает по обратной схеме для возможности возврата паров формалина в котел. Процесс варки смолы контролируют по температуре, при которой происходит помутнение охлаждаемой в стаканчике пробы смолы.

Процесс изготовления смолы заканчивают, когда температура помутнения пробы смолы (разделение на два слоя) достигнет 75–80 °С.

Для процесса сушки смолы холодильник переключают на прямую схему и соединяют со сборником конденсата и вакуум-насосом. Массу в реакторе нагревают до70–80 °С и при этой температуре и вакууме 600–700 мм рт. ст. сушат до момента, когда скорость полимеризации будет в пределах 90–120 с при нормальных условиях (температура 18 °C и давление 760 мм рт. ст.). Готовую смолу выгружают через нижний сливной штуцер либо (при получении лака) разбавляют спиртом.

Для получения жидких резольных смол сушку смолы под вакуумом не производят, а процесс изготовления смолы заканчивают после процесса конденсации и определения готовности смолы. После этого смолу перекачивают с помощью сжатого воздуха в отстойник, где происходит отделение надсмольной воды от смолы. После отделения водного слоя жидкий резол (нижний слой) сливают в тару.

Рис. 9. Схема производства фенолоформальдегидных смол и лаков

1 — котел для варки бакелитовых смол;

2 — феноловыплавитель;

3 — конденсатор;

4 — монжус для фенола;

5 — монжус для формалина;

6 — резервуар с обогревом;

7 — резервуар для формалина;

8 — резервуар для аммиака;

9 — монжус для аммиака,

10 — бак для спиртовых лаков;

11 — бак_отстойник;

12 — весовой мерник для фенола;

13 — весовой мерник для формалина;

14 — мерник для аммиака;

15 — мерник для растворителя;

16 — конденсатор;

17 — пеноловушка;

18 — вакуум_насос;

19 — шестеренчатый насос;

20 — вакуум_ловушка

Свойства смолы

Фенолоформальдегидные смолы — искусственные массы из группы феноло-альдегидных смол, имеющие свойства термореактопластов. Уравнение и формула материала — C6H3(OH)-CH2-]n. Продукт был разработан при нагреве смеси водного раствора формалина (формалина) и фенола. То, что материал получается при реакции данных элементов, выявил ученый из Германии А. Байер в первой половине 70-ых годов XIX века. В результате взаимного действия образовались вода и полимерный материал, правда, последний был довольно хрупким, а жидкость быстро переходила в газообразное вещество. После способ получения средства был улучшен путем добавки муки дерева. В настоящий момент готовый продукт включает неодинаковые наполнители, улучшающие его свойства.

Характеристики и характерные качества фенолформальдегидных смол такие:

- по структуре — жидкие или твёрдые олигомеры;

- среда образования — кислая, щелочная;

- замечательная электроизоляционность;

- большая устойчивость к механическому действию, повреждению;

- устойчивость к процессам коррозии;

- растворимость в углеводородах, кетонах, хлористых растворителях, щелочах.

Спецификой материала считается его трансформация в густошитый полимерный материал с микрогетерогенной структурой после полного отверждения.

Это интересно: Эпоксидный клей-пластилин в ремонте изделий: инструкция к материалу

Использование материала

Смола на основе фенолформальдегида используется в разных областях народного хозяйства. Из нее делают пластмасу различных типов:

- при сульфированном отверждении — карболитную;

- при отверждении молочной кислотой — неолейкоритную;

- при участии соляной кислоты — резольную.

Фенольная смола идет на изготовление клеев и лаков, также клея марки БФ. Она применяется для создания герметиков как структурная связующая, во время изготовления фанеры, Дсп. Из формальдегидной смолы делают заливки и пропитки для тканей, других материалов.

При участии продукта получают разные изделия общего и специализированного назначения:

- колодки тормозов для поездов, автомобильные детали, эскалаторов метро;

- абразивные инструменты;

- вилки, платы, электроточки, счетчики, двигатели, клеммы и другую электропродукцию;

- корпуса телефонов, фотоаппаратов;

- радиопродукцию, также конденсаторы;

- бронетехнику и оружие;

- ненагреваемые детали техники для кухни, посуды;

- текстолит и гетинакс — материалы для последующей переработки;

- бижутерию, галантерею, подарки;

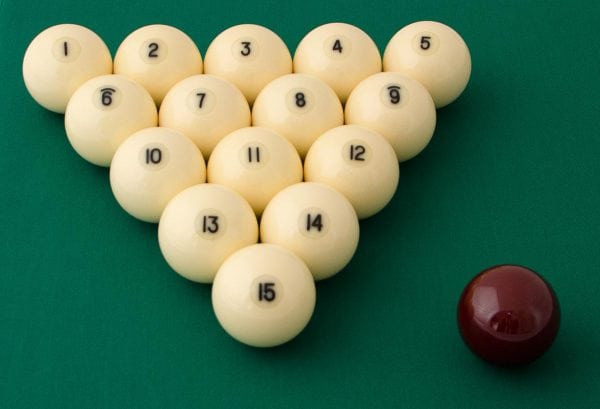

- шары для бильярда.

Материал не применяют для изготовления тары, конкретно контактирующей с пищевой продукцией, в особенности необходимой для тепловой обработки.

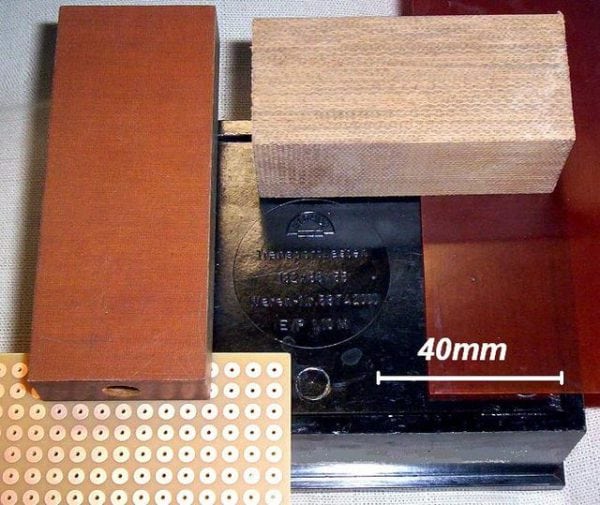

Приложения

Фенольные смолы содержатся во множестве промышленных продуктов. Фенольные ламинаты получают путем пропитки одного или нескольких слоев основного материала, такого как бумага, стекловолокно или хлопок, фенольной смолой и ламинирования насыщенного смолой основного материала под действием тепла и давления. В ходе этого процесса смола полностью полимеризуется (отверждается), образуя термореактивную полимерную матрицу . Выбор основного материала зависит от предполагаемого применения готового продукта. Бумажные фенольные смолы используются в производстве электрических компонентов, таких как перфорированные плиты, в бытовых ламинатах и в бумажных композитных панелях . Стеклофенольные смолы особенно хорошо подходят для использования на рынке высокоскоростных подшипников . Фенольные микрошарики используются для контроля плотности. Связующим веществом в обычных (органических) тормозных колодках, тормозных колодках и дисках сцепления является фенольная смола. Бумага , связанная синтетической смолой , изготовленная из фенольной смолы и бумаги, используется для изготовления столешниц. Еще одно применение фенольных смол — это изготовление Duroplast, используемого в автомобилях Trabant.

Фенольные смолы также используются для изготовления наружной фанеры, широко известной как фанера, устойчивая к погодным условиям и кипячению (WBP), потому что у фенольных смол нет точки плавления, а только точка разложения в температурной зоне 220 ° C (428 ° F) и выше.

Фенольные смолы используют в качестве связующего вещества в громкоговорителе драйвер компонентов подвески , которые изготовлены из ткани .

Бильярдные шары высшего качества изготавливаются из фенольных смол, в отличие от полиэфиров, используемых в менее дорогих наборах.

Иногда люди выбирают детали из армированной волокном фенольной смолы, потому что их коэффициент теплового расширения близко соответствует коэффициенту теплового расширения алюминия, используемого для других частей системы, как в ранних компьютерных системах и Duramold .

Голландский подделыватель живописи Хан ван Меегерен смешал фенолформальдегид со своими масляными красками перед запеканием готового холста, чтобы имитировать высыхание краски на протяжении веков.

Механизм образования фенолоформальдегидных смол

Механизм получения смолы предполагает соединение к 1-му молю фенола от 1-3-х молей формальдегида в 2-х ортоположениях и пароположении. Когда второго элемента больше, то вырабатывается резольный тип вещества. Если фенола больше, то образуется новолачный тип.

Первая стадия реакции характеризуется получением в итоге резольной смолы типа А. Присутствие в данном процессе метилольных групп, способствует созданию реакционного взаимодействия поликонденсации, когда мономеры переходят в полимеры. Нагревательный процесс вырабатывает резит.

Фенолспиртовые вещества, когда фенола много образует метилолдиоксидифенилметан. После поликонденсации переходит в новолачный тип смолы.

Механизм получения смолы предполагает соединение к 1-му молю фенола от 1-3-х молей формальдегида в 2-х ортоположениях и пароположении.

Использование смолы

Фенолформальдегидный состав нашел применение во многих областях. Используют ее для изготовления пластмассовых материалов. В зависимости от участников реакции выделяют фенолформальдегидную смолу:

- карболитная (сульфированное отвердевание);

- неолейкоритная (молочнокислое отвердевание);

- резальная (отвердевание с применением соляной кислоты).

Смольный продукт фенольно — формальдегидной группы лежит в основе производства клеевых средств (а также медицинского бутираль фенольного клея), лакокрасочных материалов, герметизирующих составов, а также фанерных материалов и древесно-стружечной плиты.

Где ещё используется ФФС? В автомобильном, вагоностроительном производствах (различные машинные составные части, поездные тормозные колодки, эскалаторные элементы), производстве различных электрических элементов (розетки, счетчики, электроклеммы, вилки), в военной промышленности (изготовление оружейных и технических компонентов), радиоэлектронике.

Кроме того, применяют ее при изготовлении телефонов и фотокамер, разных не подвергающихся нагреванию технических средства на кухне, сувенирной, галантерейной продукции.

Бильярдные шары — это также производные фенолформальдегидных. Текстолитовые и гетинаксовые объекты подвергаются последующей обработке.

Трубы и изделия из текстофаолита

Выпускаемый в настоящее время фаолит в ряде случаев не может быть использован ввиду не достаточной механической прочности. Армирование или текстолизация фаолита тканью дает возможность получить материал со значительно улучшенными механическими свойствами.

Фаолитовые трубы получают обычным способом. Неотвержденное фаолитовое изделие плотно обматывают полосками ткани, смазанные бакелитовым лаком. Если не требуется повторного наложения фаолита, то в таком виде и производят отверждение текстофаолита.

Таким образом получают трубы и царги различных диаметров из которых впоследствии монтируют аппараты или выхлопные трубы.

В быту

Экологическая безопасность материала позволяет использовать эпоксидные смолы в быту без каких-либо ограничений. Правилами техники безопасности определено, что работать с жидкими составами следует при наличии средств индивидуальной защиты

Особенное внимание следует уделить защите органов дыхания, так как до отверждения материал выделяет токсины. Но в твердом состоянии эпоксидка безопасна для человека

Та смола, которая используется в промышленности, при кристаллизации дает золь-фракции. Это побочный продукт, обусловленный разрывом цепочки полимера. Если он в растворенном виде попадет в организм, то может причинить ущерб здоровью. Но в действительности на производстве все процессы автоматизированы, и вредное воздействие побочных продуктов на человека исключено.

Зачастую в смолу приходится вносить дополнительные компоненты. Речь идет не о модификации. Эти компоненты способны изменить внешний вид застывшего массива. Примером могут служить различные красители, блестки, люминофор. Все компоненты сначала смешиваются с основным составом, а только потом с отвердителем. Высокие показатели адгезии позволяют наполнять растворы практически любыми наполнителями. Играя цветом, дизайнер может создавать настоящие шедевры при оформлении напольного покрытия или при заливке столешницы, причем порой даже не требуется дополнительного декорирования.

Механизм образования фенолоформальдегидных смол

Функциональность фенола составляет 1–3, т. е. на 1 моль фенола может присоединяться от 1 до 3 молей формальдегида в двух ортоположениях и в параположении (рис. 1).

Рис. 1.

При эквимолекулярных количествах реагентов или при избытке формальдегида в присутствии щелочного катализатора образуются смолы резольного типа, при избытке фенола в кислой среде — новолачные. При синтезе резольных смол обычно берут на 6 молей фенола 7 молей формальдегида, и реакция идет по схеме, приведенной на рис. 2.

Рис. 2.

На первой стадии процесса одновременно получаются оксибензиловый спирт, ди- и триметилольные производные фенола (рис. 3), которые реагируют между собой с образованием макромолекулы резольной смолы. В щелочной среде в результате взаимодействия фенолоспиртов за счет метилольных групп в пароположении образуется резольная смола в стадии А (рис. 4).

Рис. 3.

Рис. 4.

Наличие в этих макромолекулах метилольных групп позволяет им вступать в дальнейшие реакции поликонденсации между собой. Под влиянием дальнейшего нагрева происходит процесс отверждения смолы с выделением воды и образованием молекул трехмерной структуры резита (рис. 5).

Рис. 5.

Процесс отверждения, то есть превращения в резит, может происходить в условиях нормальной температуры, но длительное время (от 6 мес. до 1 года). При повышении температуры скорость сильно возрастает.

Новолачные смолы образуются при избытке фенола в кислой среде. Обычно берут 7 молей фенола и 6 молей формальдегида, в качестве катализатора применяют соляную кислоту. В этом случае реакция идет по схеме, указанной на рис. 6.

Рис. 6.

Фенолоспирты при избытке фенола реагируют с фенолом и образуют метилолдиоксидифенилметан (рис. 7), который при дальнейшей поликонденсации дает новолачные смолы, имеющие строение, показанное на рис. 8.

Рис. 7.

Рис. 8.

В новолачную смолу входит смесь соединений линейного строения с молекулярной массой 200–1300. В отличие от резола молекулы новолачной смолы не содержат метилольных групп и поэтому не способны вступать в реакцию поликонденсации между собой и не образуют пространственных структур. Новолачные смолы могут быть переведены в неплавкое и нерастворимое состояние путем обработки их формальдегидом, параформом или чаще всего гексаметилентетрамином при повышенной температуре.

ОСТ 92-5139-90. Ткани стеклянные, пропитанные фенолформальдегидными смолами. Технические условия (80461)

На у. 07 сі.

Гл. уу/>с

В зависимости от свойств применяемых связующих!тканей и назначения устанавливают марки тканей,указанных в табл Л

!Для изготовления?; 1 стеклотекстолита^ ’■ . ■ •

ІТПС-2Э IT-ІЗ,пропитан- I 1 !ная связуюдим ! 15-25

ІТПС-24 !Все марки тканиД f

ф С/ч. wLi л ТПС-5 ’ 1ПС -12 ITDC-I4 ІТЯС-І5 ІТПС-І6!пунктов на

Массовая доля !0,8*3t5II,5-4,5 10,8-2,010,8-1,510,8*1,5!По п.4.5 летучих веществ! I f ! I !

& 1

1 Значение показателей для марки Обозначение

! TJ1C-5 ІТПС-І2 ІТПС-І4 ІТПС-І5 ІТПС-І6 ! пуикТ08 на

120-30 I 15-25 418-23,51 18-25.118-24,5! По п.4.6

1 — 1 80 1 — 1 — I -. 1 По п.4,7

1 Значение показателей для марок (Обозначение

ППС-І7 ІТПС-І8 1ТПС-Т9 ІТПС-23 ІТПС-24 ?методы испы

10,8-3,510,8-3,510,8-3,5іИе болееЮ.2-6,0′ По п.4.5

летучих веществ! ! ! . J 5 J I

I-2-XLДопускается предъявлять от партии 3,8 1 ткани ТПС-І4 с массовой додей смолы 24,5 %«

I »2 *5 «Массовая доля летучих веществ не является браковочным показателем для ткани ТПС-24 на предприятии-потребителе.

1.2,64Пропитанные ткани должны соответствовать требованиям настоящего стандарта и изготавливаться по технологической документации предприятия-изготовителя отверженной в установленном порядке-1

I,2.7,Входной контроль сырья должен производиться в йорядке, j установленном на предприятии-потребителе. ;

Сырье w используемое для изготовления пропитанных тканей,должно > иметь сертификат (паспорт) предприятия-поставщика с заключением і

технического контроля предприятия-потребителя и соответствовать

. -требованиям НТД в соответствии, с таб&.3 ь 4

НЛУ.-$РС-% _ Т-^ 6‘-^2-/23-^ Полотно стекловолокнистое, !НҐІУ“О ,b»-7b- О ТУ 6^43^229777-“19—- нитепрошивное ! Н/1У’0,5’76 &>।7у 30752,-053-&О204949 2

Клей фенолополивинилацета-! , БФ-2 I ГОСТ І2І72-

Связующее ■’* 1 ЕФ-2 ’ ! В сзтветствии с НГД

! 1 пре ддр НЯ ТИН-ИЗ Г ОТО ВИ-

Лак бакелитовый ! ЛБС-І ! ГОСТ 901-

Олеиновая кислота f ! ГОСТ 7530-

Связующее ‘ 1 МК-Д»МВЭ-2 1 -ОСТ 92-5144

I.3.I. Каждый рулон снабжают этикеткой,которую закрепляют

непосредственно на рулоне.

Рулоны ткани,как товарную продукцию,снабжают двумя этикетками

номер партии непрспитанной ткани стеклянной (кроме тканей

б)количества метров или массы рулона; .

7)обээначение настоящего стандарта;

-1 Темпе-!Темпе- !0б- ! Температурные !Класс

ИрагураЛратураІлаеть !пределы вое-

! воепла1пламенения Імене- (нижний!верх- Іния по! (ний

Источник

![Фенолформальдегидные пластмассы [1962 цветков л.а. - синтетические высокомолекулярные вещества. учебное пособие для средней школы]](http://seriousseller.ru/wp-content/uploads/1/0/4/104815b22145904850e81bbd912ff5b6.jpeg)