Плюсы и минусы применения

Добавление компонента в лакокрасочные покрытия обладает преимуществами, наделяя состав улучшенными характеристиками:

- ЛКМ становится устойчивым к солнечным лучам;

- увеличивается продолжительность срока эксплуатации покрытия до нескольких лет;

- отвердитель ускоряет застывание;

- некоторым видам красок компонент придает глянцевый блеск, изделия лаком покрывать не требуется;

- краска с отвердевающим компонентом не растрескивается, обладает повышенной стойкостью к механическим повреждениям.

Из минусов средства выделяют особенности хранения. При неплотно закрытой крышке, попадании воздуха внутрь тары происходит реакция, состав застывает и приходит в негодность. После добавления компонента в краску жизнеспособность материала сокращается, поэтому требуется приниматься за работу со смесью сразу после приготовления.

Что можно нарисовать гуашью, топ-7 техник и мастер-класс для начинающих

Аминные отвердители

1. Взаимодействие кислоты с эпоксидной группой.

1. Взаимодействие кислоты с эпоксидной группой.

Процесс отверждения проходит с раскрытием эпоксигруппы и образованием сначала гидроксильной группы, а затем эфирной группы, то есть происходит процесс этерификации смолы и образования трехмерного полимера.

2. Применение аминных отвердителей.

Амины также реагируют с раскрытием эпоксигруппы и образованием гидроксила, а затем образуют более сложные пространственные полимеры. Амины реагируют со смолой довольно активно, поэтому добавление их должно производиться незадолго перед употреблением смолы. Количество вводимых отвердителей в эпоксидную смолу определяется в зависимости от содержания эпоксигрупп или от эпоксидного числа согласно формуле

где А — количество отвердителя на 100 г смолы;

М — молекулярная масса отвердителя;

М, — молекулярная масса эпоксигруппы, равная 43;

К— эпоксидное число данной смолы.

В случае применения аминных отвердителей в эту формулу вводится поправочный коэффициент n (количество активных атомов водорода, содержащихся в аминных группах отвердителей), и формула принимает вид:

Какие функции выполняет отвердитель для эпоксидной смолы?

Некоторая смола и краски не способны самостоятельно застывать, в таком случае применяется отвердитель. При этом происходит химическая реакция, и в результате смесь полимеризуется, а её структура становится стабильной.

Отвердитель служит не обычным катализатором, а полностью участвует в реакции. Он перемешивается со смолой, которая в результате полимеризуется. В итоге покрытая поверхность будет надежной и долговечной, но это зависит от правильного соотношения элементов. Если ингредиенты смешиваются в домашних условиях своими руками, то необходимо в точности придерживаться необходимого количества компонентов.

Отвердителями могут служить карбоновые кислоты, малеиновый и фталевый ангидриды, а также диамины. При соединении с такими элементами, которые являются отвердителями, смола будет иметь такие свойства:

- обладает хорошими диэлектрическими показателями;

- качественной адгезией с поверхностью, на которую нанесен состав;

- высокой устойчивостью к влаге и химическим элементам;

- не выделяет токсических веществ;

- усадка при затвердении является минимальной;

Современные отвердители

Такие средства можно применять как пластификаторы – могут разбавить эпоксидную смолу или пластифицировать ее. Отвердитель М 4 – современный тип аминного вещества, имеет высокую вязкость и коричневый цвет с красным оттенком.

Отвердитель смешивают со смолой в пропорции до 25% от главного состава.

Хорошо затвердевает готовый продукт даже при невысоких градусах (+2 – +5), при этом объект будет иметь высокую прочность. В его основе стоит ПЭПА, которое более совершенно и имеет лучшие качества.

Средство отверждения 921

В данной линейке средства различают много его видов – 921Т, 921ОП и 921. Это отвердители с низким уровнем вязкости, с помощью которых получаются хорошие эпоксидные смеси, устойчивые к повреждениям и к ультрафиолетовым лучам.

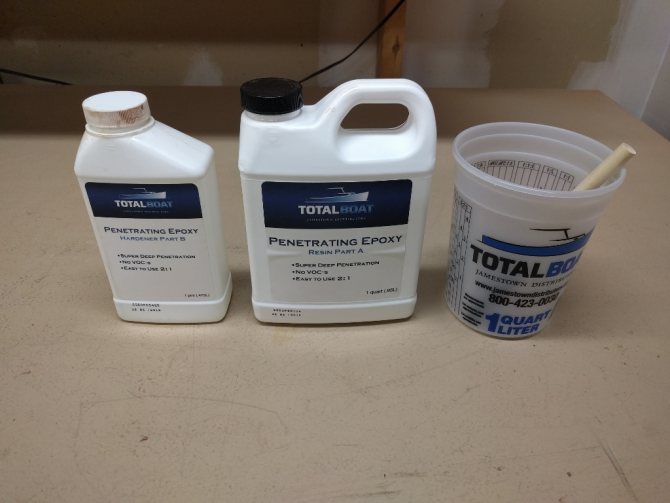

Готовые объекты не теряют цвет на солнце, а это не все отвердители могут сделать. 921 применяют часто для покраски яхт, катеров, толщина слоя при этом 0,5 см.

Отвердитель может справиться даже с большим слоем эпоксидной смолы (до 10 см). При замешивании его берут примерно 50% от общей массы смеси.

УП 620

Средство 620 – вещество имеет высокую активность, эпоксидная смола отвердеет даже если в помещении высокая влажность. Количество, добавляемое в эпоксидную смесь не очень большое, до 18%, этого достаточно, чтобы произошла холодная полимеризация. Такое вещество применяется для заливки полов, для пластика. Его можно использовать, если температура выше +15. А готовый продукт имеет высокую устойчивость к влаге.

Этал

Это отвердитель без запаха, не содержит токсины, на основе аминов. Подходит для отвержения эпоксидных составов при любом уровне влажности, а температура должна быть от -20 и выше. Это одно из современных отвердителей, который применяют со смолой для:

- Покрытия металлических изделий от коррозии;

- Ремонта изделий из металла и пластика;

- Герметизации электротехники;

- Получения пропиток и заливок;

- Изготовления клея, устойчивого к различным кислотам и щелочам.

АФ 2

Основой данного вещества является аминофенол. Это средство содержит в себе смесь таких веществ как амин, фенол и формальдегид. Такой отвердитель поможет высохнуть смоле в любых трудных условиях, даже когда низкая температура или большая влажность.

Отвердители No1-5 для эпоксидки

Это полиаминоамидные средства. Самым известным считается No1 – это вещество, основу которого составляет этил.

Его добавляют для полимеризации эпоксидных смол, а также для изготовления лакокрасочных изделий. Часто применяют No1 и при производстве клеев.

По внешнему виду такой отвердитель похож на вязкую коричневую жидкость с желтым оттенком, осадка не бывает. No2 используют так же, как и No1, но состав у такого отвердителя другой (раствор из полиамида и органического растворителя). Имеет жидкий состав, без цвета и осадка.

Время сцепления до 17 мин. Состав других отвердителей такой:

- No3 – вещество 50% ПО 200 и органические растворители;

- No4 – вещество 50% ПО 201 и органические растворители;

- No5 – вещество 50% ПО 300 и органические растворители.

Вероятные причины долгого высыхания и пути решения проблемы

При взаимодействии эпоксидной смолы и различных видов отвердителя можно получить самые разные вещества. Они различаются по степени прочности и эластичности, мягкости и упругости. Комбинируя по-разному основное вещество и отвердитель, варьирую их концентрации получают полимер с разными характеристиками.

Однако при любой комбинации составляющих компонентов перед нанесением на эпоксидную смолу последующих слоев требуется полное высыхание смолы. Не застывает состав по нескольким вероятным причинам. Следует детально разобраться в них, чтобы предотвратить сложности при использовании материала.

Ошибка в пропорции компонентов

Из-за недостаточного или избыточного количества отвердителя зачастую нарушается конечный результат. Липкий и не окончательно затвердевший слой, который не схватывается больше суток, придется удалить. На не высохшую эпоксидную смолу последующие слои не наносятся.

Для получения идеального покрытия необходимо четко соблюдать пропорции, и увеличение, либо недостаток любого из компонентов негативно сказывается на конечном результате.

При повторном нанесении состава проверьте соотношение отвердителя и эпоксидной смолы. Лучше не добавлять лишний отвердитель, а приготовить состав по указанным в инструкции пропорциям.

Неправильно выбранный температурный режим

Застывание смеси происходит при комнатной температуре. Однако сохнуть полученное покрытие будет быстрее, если увеличить температуру окружающей среды. От этого фактора во многом зависит результативность схватывания нанесенного слоя эпоксидной смолы.

При прохладно погоде увеличивается время прохождения реакции полимеризации. Что влечет за собой увеличение сроков застывания состава. При снижении температуры окружающей среды на 10°C время полимеризации и застывания увеличивается на 10-15 часов.

Что же можно предпринять? Следующие советы помогут сохранить оптимальную скорость застывания эпоксидной смолы:

- отвердение будет проходить быстрее, если поддерживать необходимую температуру воздуха, при необходимости – за счет внешнего источника;

- если температуру на должном уровне поддерживать не удается, либо сложно, можно изначально применять для приготовления смеси отвердитель, предназначенный для работы при низких температурах.

Согласно мнению тех, кто использует эпоксидную смолу, лучшими отечественными марками отвердителей, работающих при низких температурах, следует считать АФ-2, а медленным лучшим отвердителем считается марка ДТБ-2.

Не тщательное перемешивание

Наиболее часто совершаемая ошибка, которая влечет за собой снижение скорости затвердевания состава, – недостаточное перемешивание составляющих. Причина отсутствия достаточного застывания эпоксидной смолы при не слишком длительном и тщательном смешивании заключается в неполной реакции полимеризации, в результате которой форма жидкого вещества меняется: смола дает прочный и красивый твердый слой, перестает быть липкой.

Чтобы сделать равномерный состав, необходимо смешать в правильных количества эпоксидную смолу и выбранный вид отвердителя. Проводить тщательное перемешивание до полной однородности состава. Не должно оставаться мест в полученном растворе, где будет явное преобладание одного из компонентов.

Если в состав планируется введение добавок или наполнителей, например, силиконовый наполнитель, улучшающий конечный результат, применять их следует лишь после тщательного перемешивания смеси.

Исправить положение можно лишь удалением неудачного слоя. Составляется новая смесь, компоненты которой тщательно вымешиваются и наносятся на подготовленную поверхность.

Неправильный подбор компонентов

Для каждого вида эпоксидной смолы лучше применять свой отвердитель. Это позволит исключить риск длительного застывания состава, улучшает свойства полученного покрытия. То же касается и катализатора полиэфирной смолы, он должен подбираться в соответствии с видом эпоксидки.

При учете перечисленные вероятных ошибок при составлении смеси на основе эпоксидной смолы получается качественное и прочное покрытие. Сохнет оно при благоприятных условиях не больше одних суток.

Время отверждения при определенной температуре имеется в описании от производителя. У каждой смолы своя область применения. Время отверждения «на отлип» может составлять от 3 до 36 часов.

по материалам страниц сайтов Epoxy Problem Solving/ WEST SYSTEM how to use guides

и MAS Epoxies/ Tech Support FAQ

перевод Сергея Баркалова

Назначение наполнителей

Наполнение основного состава эпоксидки приводит к улучшению свойств данного раствора. Так могут улучшиться характеристики прочности, устойчивости к воздействию влаги, а также к химическим и физическим воздействиям. Они улучшают густоту смолы, чтобы она не стекала с покрываемых поверхностей. Кроме того, они способствуют приданию необычного внешнего вида изделиям из смолы, могут преобразить его, и дать возможность мастеру придумывать различные варианты оформления, создаваемого предмета.

Наполнение основного состава эпоксидки приводит к улучшению свойств данного раствора.

Для чего нужны отвердители

Отвердители эпоксидных смол выступают катализатором реакции и участвуют в процессе полноценно. Они соединяются со смолой, в итоге удается получить свойства изделий по типу однородности, твердости, долговечности и прозрачности. Эти характеристики определяются тем, насколько точно были выбраны пропорции при соединении смолы и отвердителя.

Во время самостоятельного смешивания ингредиентов необходимо соблюдать правильную дозировку. Отвердителями выступают разные вещества, это могут быть ангидриды, карбоновые кислоты, диамины. В смеси с вышеупомянутыми отвердителями смолы образуют термоактивные составы, которые имеют следующие характеристики:

- высокую адгезию;

- хорошую водостойкость;

- превосходные диэлектрические качества;

- механическую прочность;

- малый процент усадки.

Какие отвердители применяют для полиэфирной смолы?

Отверждение полиэфирной смолы осуществляется при невысоких температурах до 20 градусов, с помощью ускорителя и инициатора . Инициатором может служить перекись, гидроперекись, Для каждого вида отвердителя применяют соответствующий ускоритель.

Инициатор в результате взаимодействия с ускорителем, способен распадаться на радикалы в свободном виде, которые способствуют процессу полимеризации. Такая реакция проходит с высокой скоростью, при этом повышается температура.

Для реакции используют такие инициаторы:

- перекись метилэтилкетона со средней, высокой, низкой и очень медленной активностью. Butanox М-50/60, HBО-50, LA, LPT;

- смеси перекисей могут иметь свойства быстрого застывания, и медленного действия. Trigonox 61/63, 51/82.

В состав полиэфирной смолы ускорители могут добавляться при изготовлении или перед тем, как водится инициатор.

С кетоновыми перекисями применяют октоат кобольта или его нафтенат.

Применяемые ускорители:

- NL-49P, NL-51P – эти элементы являются кобальтовыми;

- NL-63-10P – аминный вид;

- NL-23 – смеси составов.

Смешивать перекиси самостоятельно является опасной работой, так как при слишком активной реакции может произойти взрыв. Все элементы, на которые попадает ускоритель, необходимо сразу утилизировать, иначе они могут загореться сами по себе, и это приведет к пожару.

Смола мутнеет

Возможные

причины и советы

Влажный

конденсат из воздуха в зоне работы

прореагировал с компонентами отвердителя в

неотвержденной смоле.

-

При

помощи внешнего источника тепла немного

нагрейте поверхность , чтобы удалить

влагу и завершить полимеризацию . -

Для

натуральной отделки под лак применяйте

наш отвердитель №207

В

смолу попал воздух по причине слишком

энергичного катания валиком.

-

Наносите

покрытие в теплую погоду, с повышением

температуры смола становится менее

вязкой. -

Наносите

смолу тонким слоем. -

Для

удаления воздушных включений и ускорения

полимеризации воспользуйтесь умеренным

нагреванием.

Какие отвердители применяют для полиэфирной смолы?

Отверждение полиэфирной смолы осуществляется при невысоких температурах до 20 градусов, с помощью ускорителя и инициатора . Инициатором может служить перекись, гидроперекись, Для каждого вида отвердителя применяют соответствующий ускоритель.

Инициатор в результате взаимодействия с ускорителем, способен распадаться на радикалы в свободном виде, которые способствуют процессу полимеризации. Такая реакция проходит с высокой скоростью, при этом повышается температура.

Для реакции используют такие инициаторы:

- перекись метилэтилкетона со средней, высокой, низкой и очень медленной активностью. Butanox М-50/60, HBО-50, LA, LPT;

- смеси перекисей могут иметь свойства быстрого застывания, и медленного действия. Trigonox 61/63, 51/82.

В состав полиэфирной смолы ускорители могут добавляться при изготовлении или перед тем, как водится инициатор.

С кетоновыми перекисями применяют октоат кобольта или его нафтенат.

Применяемые ускорители:

- NL-49P, NL-51P – эти элементы являются кобальтовыми;

- NL-63-10P – аминный вид;

- NL-23 – смеси составов.

Смешивать перекиси самостоятельно является опасной работой, так как при слишком активной реакции может произойти взрыв. Все элементы, на которые попадает ускоритель, необходимо сразу утилизировать, иначе они могут загореться сами по себе, и это приведет к пожару.

Устройство молекул олигомеров и способы их полимеризации

В свое время сам принцип действия эпоксидных олигомеров был сначала рассчитан, а затем и открыт благодаря синтезу простейшего эпоксидного соединения, оксида этилена C2 H4O.

После этого стало возможным получение эпоксидных компаундов тремя разными методами:

- Когда двух- и многоатомные фенолы, спирты, кислоты, амины, то есть протонодонорные соединения, взаимодействуют с эпихлоргидрином, после чего происходит регенерация эпоксидных групп на стадии дегидрохлоргидрирования.

- Методом эпоксидирования непредельных соединений, проводимом органическиими надкислотами, или пероксидами (гидропероксидами) кислорода. Именно из эпоксидных смол, получаемых таким способом, делают потом однокомпонентные составы.

- С помощью реакции полимеризации и сополимериазации непредельных мономеров, которые имеют в своем составе эпоксид-группы.

Если рассматривать структурную формулу неотвержденной смолы, то можно заметить определенные закономерности в ее строении, независимо от способа получения олигомера.

В частности, здесь хорошо виден итог взаимодействия дифенилпропана с эпихлоргидрином, с образованием эпоксидной и гидроксильной функциональных групп.

Величина (n) в квадратных скобках формулы указывает на количество мономеров перед образованием полимера, или степень полимеризации смол после воздействия отвердителей, ангидридов, кислот или кислорода воздуха. N может достигать 25, хотя обычно она меньше 10. Чем выше степень полимеризации, тем больше вязкость компаунда. N=25 – это уже твердое вещество.

Олигомерная основа, показанная в квадратных скобках, при n равной 11 повторится в цепочке 11 раз, а от свободных радикалов после воздействия отверждающих реагентов начнут ветвиться обширные полимерные цепочки, которые и превратят жидкий или вязкий компаунд после смешивания с отвердителем или любым веществом, запускающим реакцию полимеризации, в твердый монолит.

Полезно узнать > Как правильно развести эпоксидный клей, какие нужно соблюдать пропорции

Если же упростить формулу, исключив из нее величину n, или количество мономеров, от которых начнет ветвиться полимер после начала реакции полимеризации, то она выглядит просто и изящно.

В России выпускаются эпоксидные смолы с молекулярной массой от 170 до 4500. Молекулярная масса характеризуется количеством в смоле эпихлоргидрина. Чем его меньше, тем молекулярная масса выше. Зависит она также от количества введенного в эпоксидный компаунд диана.

Наличие в структуре гидроксильных и концевых эпоксидных групп обусловливает высокую липучесть получаемой эпоксидок, т. е. ее адгезию и высокую реакционную способность. Что делает двухкомпонентные эпоксидные смолы таким универсальным средством для заливок и склеивания различных (часто, казалось бы, вовсе не приспособленных к этому) поверхностей.

Самые массовые диановые смолы у нас, получаемые синтезом эпихлоргидрина и дифенилолпропана, это двухкомпонентные смолы под индексом ЭД (эпоксидно-диановые) с номерами 8, 10, 20СП, НСП, 14, 14Д, 16, 16Р, 20, 22, и 24Н. Самой популярной из которых давно считается эпоксидка ЭД-20. Чем выше числовое значение, тем выше текучесть смолы при комнатной температуре и, соответственно, ниже вязкость. Смола ЭД-8 (диглициловый эфир бисфенола) вообще имеет вид твердой плитки, размягчаемой повышением температуры. Применяют ее, как антикоррозийное покрытие.

При возрастании молекулярной массы смолы в нее уменьшается количество эпоксидных групп в процентном соотношении к массе и увеличивается количество гидроксильных. Соответственно растет температура размягчения компаунда, не смешанного с отвердителем или любым заменяющим его в реакции полимеризации веществом.

Отвердитель своими руками

Отвердитель для эпоксидной смолы своими руками хоть можно приготовить, но его качество окажется сомнительным. Такая необходимость возникает довольно часто, ведь отвердители реализуются в комплекте со смолой, но первого компонента не всегда хватает. Довольно сложно бывает соблюсти точную дозировку, поэтому отвердитель расходуется быстрее.

На строительном рынке или в магазине найти отвердитель довольно сложно. Перед домашними мастерами довольно часто возникает вопрос замены или самостоятельного изготовления компонента. В домашних условиях заменить отвердитель практически невозможно. Совершенно не подходят подручные средства, необходимо приобретать соответствующие химические вещества — отвердители, которые малоизвестны. Среди них следует выделить «Этал-45М». Способ применения такого вещества может отличаться от использования обычного полиэтиленполиамина. Вам придется подбирать тестовым способом наиболее подходящее соотношение отвердителя и смолы.

Инструкция по применению

Для приготовления качественного раствора следует не только четко соблюдать пропорции, но учитывать некоторые особенности при взаимодействии с ним.

При использовании компаунда впервые сначала нужно развести небольшое количество клея. Это поможет получить смесь нужной консистенции.

Подготовка

Перед началом работы с «эпоксидкой» необходимо уделить время подготовительным мероприятиям. В первую очередь следует оборудовать рабочую поверхность, для этого ее накрывают любым плотным материалом — толстым картоном, фанерой или толстым полиэтиленом.

Могут понадобиться следующие подручные средства:

- прорезиненный фартук или одежда из прочной ткани;

- латексные или резиновые перчатки;

- емкость для приготовления раствора;

- формы для заливки;

- элементы декора;

- шприцы или весы для измерения объема компонентов;

- деревянные лопатки для перемешивания:

- другое (кисти, колеры, крепления и т.п.)

Перед взаимодействии с компаундом необходимо открыть окна и надеть респиратор (подойдет и простой из бумаги), так как он выделяет токсичные пары, пусть и в небольшом количестве.

Приготовление клея

Для изготовления полимера необязательно обладать какими-либо профессиональными навыками. Главное — соблюдать последовательность действий и меры безопасности.

Пошаговая инструкция как правильно развести «эпоксидку»:

- При помощи весов или медицинского шприца отмерить нужное количество ингредиентов.

- В тару для смешивания влить «эпоксидку».

- Затем постепенно внести второй компонент.

- Аккуратно, круговыми движениями, перемешать (в течение 6-7 минут).

- Дать «дойти» клею минут 5-7.

После этого можно приступать к склеиванию. Качественная консистенция прозрачна без посторонних вкрапления и пузырьков.

Эпоксидный клей класс пропорции смешивания

Эпоксидный клей (класс, в каких пропорциях разбавить) холодного отверждения готовится по следующему алгоритму:

- ЭДП (ЭД-5 или ЭД-6) подогреть на водяной бане или в термошкафу до 60-80°С.

- Разогреть гексаметилендиамин или полиэтиленполиамин в закрытой посуде до 45°С.

- В 100 г смолы внести 6,5 г второго ингредиента и аккуратно перемешать. Если смесь получилась слишком вязкой можно внести в нее растворитель (толуол или ацетон).

Как развести эпоксидный клей, пропорции для приготовления продукта горячего отверждения:

- Расплавить в термошкафу 40 г фталиевого или 30 г малеинового ангидрида.

- Добавить его в 100 г смолы (ЭД-5 или Эд-6).

- Тщательно перемешать.

Склеивающие качества сохраняются на протяжении 45-75 минут.

Наполнители

В качестве красителей для изготовления деталей можно воспользоваться любыми красящими пигментами, кроме водорастворимых. Для украшения можно брать любые элементы декора:

- морские раковины;

- бусины;

- сухие цветы;

- кристаллы;

- стеклянную крошку;

- блестки и многое другое.

Красители могут быть как жидкие, так и порошковые. Желательно брать специально предназначенные для эпоксидной смолы.

Нанесение клея

Перед нанесением большинство видов поверхностей нуждаются в предварительной зачистке. Не нужна она для следующих материалов:

- алюминий;

- дюралюминий;

- фарфор;

- стекло.

Все без исключения материалы перед склеиванием следует обезжирить и тщательно просушить.

Наносить «эпоскидку» нужно в 2 слоя при помощи стеклянной палочки или кисти, каждый раз выдерживая определенное время до отлипа. Затем склеиваемые детали плотно прижимают друг к другу и оставляют при комнатной температуре до полного высыхания.

Советы мастера:

После склеивания детали потребуется зафиксировать на 24-48 часов в зависимости от используемого состава. Полное затвердевание при комнатной температуре происходит в течение 7 дней. Если нужно его ускорить, то через 3 часа после нанесения клея изделие можно прогреть в термошкафу.

Что же за зверь такой катализатор?

Химическое определение:

Катализатор — это химическое вещество, ускоряющее реакцию, но не расходующееся в процессе реакции. Он может изменяться в процессе реакции, но в конце возвращается в своё исходное состояние.

С точки зрения химии именно ускоритель в процессе разложения пероксида является катализатором. Без него эта реакция не пойдёт или будет чертовски медленной (считайте, вовсе не заметной). Ускоритель меняется в ходе реакции, но потом возвращается к исходному состоянию.

Но, но, но! Есть ещё и вполне обычное определение у слова катализатор. Это то, что ускоряет развитие чего-либо, какой-либо процесс.

Чаще всего мы используем предускоренные смолы (т.е. ускоритель уже введен в них на заводе-изготовителе), для их отверждения мы используем только отвердитель. Мы вводим в смолу чуть-чуть (1-3%) отвердителя — и пошла реакция. Мы НАБЛЮДАЕМ, что именно отвердитель запускает реакцию отверждения, мы наблюдаем только 2 компонента. Логичный вывод, что именно отвердитель является катализатором процесса отверждения. И мы используем слово «катализатор», можно сказать, в бытовом значении.

Стандартные средства для отвердения (ДТБ 2, ТЭТА, ПЭПА)

Экономить на отвердителях нельзя, потому что они оказывают существенное воздействие на разные смолы.

Рекомендуется покупать такое средство, которое соответствует стандартам качества и указывал изготовитель смолы конкретного вида. Отвердительные средства делятся на стандартные и современные.

Из недорогих выделяют ПЭПА и ТЭТА, их производят различные фирмы, они не дорогие, ими легко пользоваться, но по качеству они хуже, чем современные более дорогие средства.

Полиэтиленполиамин (содержится в некоторых видах грунтовки, клея) – очень известный отвердитель.

Внешне это жидкость коричневого цвета и вязкой структуры. Поэтому, если нужно смолу прозрачную, то такой материал использовать нельзя. Четвертая часть состава реагирует со смолой, остальное все это различные примеси.

Из-за такого количества примесей, этот отвердитель не используют в изделиях, которые связанны с едой или водой. Триэтилентетрамин – импортное средство, имеет сильный запах и прозрачный цвет. Считается лучшего качества чем ПЭПА.

В описании состава указано, что примеси составляют всего 4 процента, а также мало аминогрупп.

А это ухудшает полимеризацию при обычной температуре, поэтому лучше использовать высокие температуры

При использовании такого отвердителя очень важно соблюдать пропорции

К положительным свойствам можно отнести:

- Прочность;

- Однородность;

- Прозрачность;

- Отсутствие химии.

ДТБ 2 – смесь сложных компонентов, имеет малую вязкость, желтого цвета. С помощью этого отвердителя эпоксидную смолу разводят при обычной температуре. А готовый продукт имеет такие характеристики:

- Ударопрочность;

- Высокий уровень влагостойкости;

- Стойкий к истиранию;

- Глянцевая поверхность.