Безопасное заземление

Одной из важных функций заземления является обеспечение безопасности, в том числе, пожарной. Так, например, инструкция Американской Национальной противопожарной ассоциации (NFPA) устанавливает, что окрашиваемое изделие при подключении на землю должно иметь электрическое сопротивление не более 1 МОм. Один «мегаом» равняется миллиону «омов», что является немалым количеством электрического сопротивления. Это требование исходит из условий безопасности, чтобы надежно обеспечивать отсутствие источников воспламенения для распыленного (атомизированного) порошка .

Неокрашенные металлические изделия, в том числе, алюминиевые профили, чистые крюки и подвески, чистый конвейер имеют малое электрическое сопротивление, так все они являются хорошими проводниками. То, что портит этот идеальный путь электрического заряда от детали к заземлению – это:

- налипание краски на точки контакта изделия, подвески и конвейера;

- загрязнение роликов, цепей, шарниров и соединений конвейера.

Все эти точки контакта вместе и должны быть способны обеспечивать электрическое соединение изделия с землей при сопротивлении не более 1 МОм.

Технология

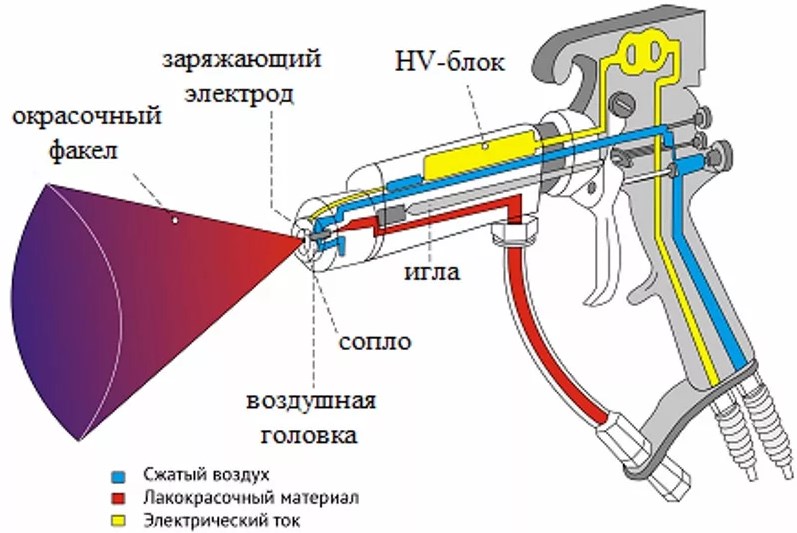

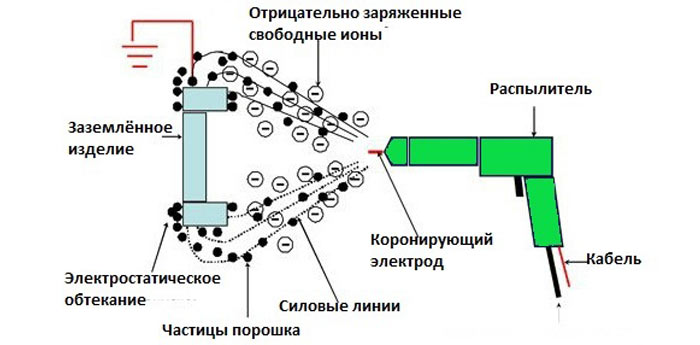

Впервые электростатический распылитель был использован в 1941 году американским изобретателем Г. Рансбургом. Методика подразумевала использование электрических полей, по которым передвигаются заряженные частицы краски. Жидкий лакокрасочный материл вступает во взаимодействие с электродом, расположенным в пистолете, в результате чего краске передается высоковольтный отрицательный заряд (60-100 кВт). Заряженные частицы, выйдя из сопла краскопульта, направляются по линиям электростатического поля к заземленному изделию, на которое наносится ЛКМ.

Окрасочный факел возникает благодаря обоюдному отталкиванию заряженных частиц лакокрасочного материала

Важное отличие данной технологии от других методов состоит в отсутствии необходимости в красочном тумане, так как частицы направляются по заданным линиям. Коэффициент переноса краски может колебаться от 70 до 98 процентов. Показатель переноса зависит от проводимости окрашиваемого материала, формы изделия и других косвенных факторов

Показатель переноса зависит от проводимости окрашиваемого материала, формы изделия и других косвенных факторов.

Электростатический способ позволяет сократить расход ЛКМ, а сам процесс покраски делает проще. При окрашивании металлических труб традиционным способом нужно несколько раз переворачивать изделие. В случае же с электростатическим пистолетом деталь поворачивать нет необходимости, так как заряженные частицы направляются по силовым линиям и легко огибают препятствия. Окрашивание осуществляется очень равномерно, поскольку на уже обработанном месте краска отталкивает излишки поступающего материала.

Использование технологии в РФ

Методика электростатической покраски отличается большим количеством хороших качеств. Однако в отечественных условиях использование электростатического распыления пока не нашло массового использования. Главная причина в отсутствии необходимого количества мастеров профессионалов. Само по себе оборудование различается непростым устройством, им нужно уметь пользоваться, в другом случае взамен электростатического напыления краска будет распыляться традиционным образом, что не даст будущего эффекта.

Еще одна трудность — поиск ЛКМ с необходимым уровнем проводимости электричества. Если показатель отличается от заданного, его можно заменить, но при любых обстоятельствах без исходной информации вряд ли можно обойтись. При этом узнать уровень проводимости электричества очень часто не представляется возможным ни у менеджеров, ни у изготовителей. В результате только один выход — покупка ЛКМ западного производства, которые намного дороже наших образцов.

Следующий значимый фактор — обеспечение хорошего заземления. Во многих случаях данное условие подобающим образом не делается. При отсутствии же заземления маляр будет покрывать краской не только поверхность, но и самого себя.

Также необходимо сказать об одном популярном заблуждении: многие маляры уверены в том, что чем больше факел, тем быстрее будет покрыта краской поверхность. Однако В практических условиях все не так, и повышение факела лишь воплощает электростатический прибор в традиционный распылителя краски.

Электростатическая покраска, несомненно, имеет большие перспективы использования. В продаже есть специальное оборудование, а методика считается прекрасно изученной. Но для большего распространения нанесению краски электростатическим способом необходимо специально обучаться, а потом выверять знания В практических условиях.

Распылителя краски «Star 3001»

Как пример разберем краскораспылитель «Star 3001». В этом аппарате применяется каскадный метод образования большого напряжения. Делаются как механичные, так и автоматизированные вариации оборудования. Две модели как правило будут работать как с безвоздушным распыливанием, так и с воздушной смесью.

Для водорастворимых ЛКМ и для красок на базе растворителя также есть некоторые вариации. Любая модель, в зависимости от ее назначения, может существенно различаться по применяемым в ней материалам, а еще иметь собственные особенности конструкции.

Подобным образом, выбор оборудования широк, благодаря этому перед приобретением необходимо определиться с тем, как будет применяться электростатический пистолет. Прибор «Star 3001» предназначается для работы с ЛКМ на основе воды. Это значит безопасность устройства от короткого замыкания, потому как конструкция выполнена из особенного материала. А вот для работы с органическим растворителем «Star 3001» не подойдет, благодаря этому необходимо поискать модификацию, корпус которой инертен в отношении к растворителям.

Проблема с контуром Фарадея в распылителе этой модели решается отключением электрического питания. При отсутствии питания ЛКМ распыляется исключительно под влиянием давления. Клавиша управления напряжением размещается прямо на корпусе распылителя краски, что весьма комфортно. Более того, давление можно контролировать собственными руками — достаточно нажать на курок. Пистолет также оборудован памятью, за счёт чего поддерживается до трех вариантов электростатического поля на любой вид краски.

Очень важный параметр любого используемого лакокрасочного материала — электрическая сопротивляемость. Вместе с аппаратом «Star 3001» поставляется зонд, который тестирует ЛКМ на сопротивляемость, таким образом обеспечивая лучший показатель для электростатического поля.

Не обращая внимания на техническую укомплектованность, такой краскораспылитель различается обычностью обслуживания. Корпус легко разбирается, после этого все механизмы доступны зрительному наблюдению. На случай неполадки замене подлежат разные детали пистолета. Данное обстоятельство дает возможность сделать проще работы по ремонту, а еще удешевить их.

Необходимо выделить небольшой вес устройства — всего 900 граммов. Благодаря легковесности, работать с аппаратом физически не составляет труда, а за счёт эргономической рукояти так же и комфортно.

Для промышленного использования разработана модификация «LARIUS 2 Paint Systems». В подобной системе применяется двойная диафрагма, благодаря которой краска нагнетается под низким давлением.

Какие трудности могут возникнуть в процессе?

Список:

Собственники автомобилей серебряных оттенков, при самостоятельном восстановлении ЛКП (лакокрасочное покрытие), сами того не желая, могут получить изменения колера. Причиной тому становится неравномерное нанесение слоя краски, что приводит к появлению полос, пятен отличающегося оттенка. Предупредить это явление возможно, если при покраске деталей авто на последнем этапе увеличить скорость подачи воздуха и нанести краску по методу напыла, двигаясь по поверхности с одинаковой скоростью.

Другой случай. Если после того как цветной слой высох, стал виднеться грунт, а база проявилась тёмными полосами, это говорит о недостаточном прокрашивании поверхности детали. Требуется повторение последнего этапа.

Если лак потёк, то было добавлено много растворителя. Нужно избавиться от дефекта и покрыть более вязким слоем. Технологию восстановления подтёков можно найти в каталоге сайта

А также стоит обратить внимание на интервалы между повторением распыления ЛКМ, а также на объёмы.

Самостоятельная полная или частичная покраска деталей не потребуется, если царапина (скол) не нарушила целостности грунта. В таких случаях достаточно произвести полировку.

Установка — электростатическая окраска

| Схема установки для ручного электроокрашивания. |

Установки электростатической окраски УЭРЦ-1 характеризуются вращающимися распылительными головками, по периферии которых заряженная краска сбегает за счет центробежной силы.

| План электроокрасочной камеры. |

На установках электростатической окраски окрашиваются различные изделия, в том числе корпуса электрических машин и аппаратов.

На установках электростатической окраски окрашиваются самые различные изделия: кожухи электрических машин и аппаратов, холодильников, корпуса швейных машин, часов-будильников, комбайнов, автомашин, рамы велосипедов, галоши и многие другие.

Все элементы установки электростатической окраски, подлежащие заземлению ( камера, стойки к пневматическим распылителям, конвейер, вентиляционная система и др.), заземляются согласно правилам заземления высоковольтных установок.

Все элементы установки электростатической окраски, подлежащие заземлению ( камера, стойки к пневматическим распылителям, конвейер, вентиляционная система и др.), заземляются согласно правилам заземления, установок высокого напряжения.

Для окраски листового металла используют установки электростатической окраски, основанные на том же принципе, что и установки электроручного распыления. Такой метод дает очень высокое качество окраски, но требует сложного и дорогостоящего оборудования и надежной эксплуатации. Он пригоден только для воздуховодов, соединяемых на фальцах, так как при изготовлении сварных воздуховодов краска на листах обгорает и требуется дополнительная подкраска выгоревших участков краски на изделиях.

Советуем изучить — Электрические сети с эффективно заземленной нейтралью

Основные блокирующие устройства в схемах управления установки электростатической окраски обеспечивают невозможность: 1) включения высокого напряжения посторонними лицами или лицами, у которых нет ключа от запирающейся пусковой кнопки; 2) пуска конвейера без предупредительного звукового сигнала и последующей выдержки времени в течение 5 — 15 сек; 3) включения высокого напряжения в тех случаях, когда не подано напряжение на нить накала кенотрона, разомкнуты защитные блок-контакты ( 1БК на рис. 5 — 4) на ограждении окрасочной камеры и кабины с высоковольтным оборудованием, регулятор высокого напряжения не находится в исходном положении ( разомкнут контакт 2БК в схеме рис. 5 — 4); 4) включения распыления при выключенной вентиляции, неподвижном конвейере, выключенном высоком напряжении; 5) включения высокого напряжения при выключенной вентиляции.

Основные блокирующие устройства в схемах управления установки электростатической окраски обеспечивают невозможность: 1) включения высокого напряжения посторонними лицами или лицами, у которых нет ключа от запирающейся пусковой кнопки; 2) пуска конвейера без предупредительного звукового сигнала и последующей выдержки времени в течение 5 — 15 с; 3) включения высокого напряжения в тех случаях, когда не подано напряжение на нить накала кенотрона, разомкнуты защитные вспомогательные контакты ( БК.

| План электроокрасочной камеры. |

На рис. 5 — 2 показана принципиальная схема установки электростатической окраски. Отрицательный потенциал подводится к коронирующим электродам распылителей от специального высоковольтного выпрямительного устройства 6, размещаемого обычно на крыше электроокрасочной камеры. Краска поступает к распылителям из бачка 7 с мешалкой через дозирующее устройство 9, снабженное шестеренчатым или диафрагменным насосом.

Кроме перечисленных блокирующих и сигнализирующих устройств, в установке электростатической окраски должно быть предусмотрено следующее: невозможность включения распылителей при выключенной вентиляции, неподвижном конвейере и включенном высоком напряжении; включение высокого напряжения при выключенной вентиляции.

| Схема установки для ручной электроокраеки.| Принципиальная схема электростатического генератора. |

В качестве источников питания установок электростатической окраски применяют выпрямительные устройства высокого напряжения ( например, на 140 кВ и 5 мА) и электростатические генераторы.

Оборудование для безвоздушного нанесения краски

Оборудование для безвоздушной покраски от вышеописанных устройств отличается тем, что при его использовании не применяется сжатый воздух для дробления капель. Сам термин «безвоздушное напыление» является условным. В таких аппаратах лакокрасочное покрытие подается под высоким давлением и вытесняется через специальное сопло малого диаметра.

Электрический безвоздушный распылитель

Размер капель распыляемой краски в этом случае зависит от формы и геометрических размеров сопла, а также от давления краски.

Среди достоинств такого метода нанесения ЛКП, можно выделить следующие моменты:

- Потери краски на много меньше, так как отсутствует туманообразование;

- Возможность распыления более вязких составов. К примеру, оборудование для покраски жидкой резиной должно быть безвоздушным.

- Нет необходимости в использовании мощной вентиляции, так как остается необходимость лишь в удалении паров растворителя;

- Более высокая производительность труда, что особенно заметно при покраске больших площадей.

- Благодаря возможности нанесения более толстого слоя покрытия, снижается трудоемкость покрасочных работ.

Отличительной особенностью данного метода покраски является резко очерченный факел распыляемого покрытия, так как практически полностью отсутствует туманообразование.

Безвоздушное оборудование делится на несколько видов, в зависимости от типа привода, оно бывает:

- Электроприводным;

- Бензиноприводным;

- С пневматическим приводом.

Устройство для электростатического распыления ЛКП

Суть метода

Если лакокрасочному материалу придать отрицательный заряд с большим вольтажом порядка 60 — 100 тысяч вольт, распыляемые частицы начнут притягиваться к обрабатываемому изделию, которое предварительно заземляют. Возникающие между окрашиваемой поверхностью и электродом силовые линии не позволяют материалу отклоняться от траектории, что исключает образование лакокрасочного тумана и значительно снижает потери: на изделие попадает от 80 до 98 процентов материала.

Чтобы обеспечить поступательную подачу, поток из капель жидкости или гранул порошка разгоняется сжатым воздухом. Воздействие на ЛКМ гидростатического давления и силы электростатического отталкивания между частицами краски формирует окрасочный факел.

Двигаясь по изогнутым линиям поля воздушно-красочная смесь огибает изделие вытянутой формы, напыляясь и с обратной стороны, что позволяет проводить окраску в один проход для труб, уголков и другой схожей прокатной продукции.

Устройство и виды электростатических краскораспылителей

Если сравнивать электростатические краскораспылители с традиционными, то общими чертами можно считать принцип работы материало — и воздухопроводящих каналов, а главными отличиями — наличие электрода, заряжающего ЛКМ, и высоковольтной системы, обеспечивающей наличие электрического потенциала на этом электроде. В дополнение к описанным выше принципиальным отличиям в конструкции краскораспылителей следует также отметить, что корпус традиционных краскораспылителей, как правило, изготавливается из стали или алюминия, в то время как в случае электростатических краскораспылителей корпус обычно выполняется из комбинации изолирующих и токопроводящих пластиков, для того чтобы максимально защитить маляра от поражения электрическим током.

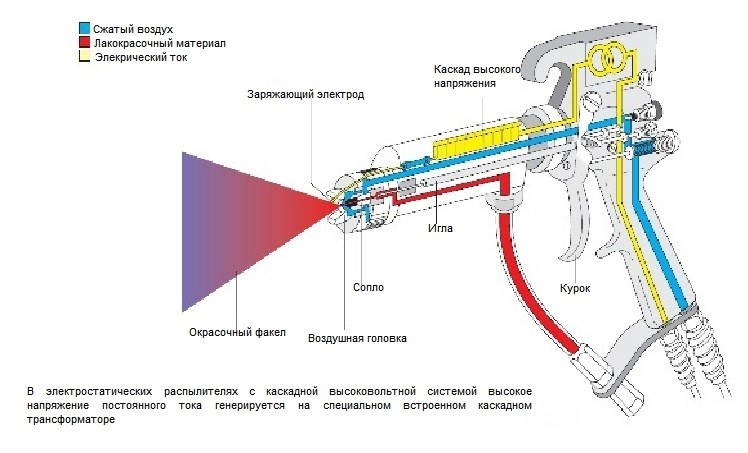

Различают два типа высоковольтных систем электростатических краскораспылителей: классическую и каскадную. Рассмотрим их подробнее.

В случае классических (внешних) высоковольтных систем высокое напряжение постоянного тока подается непосредственно на краскораспылитель от трансформатора (источника высокого напряжения) при помощи высоковольтного кабеля. К достоинствам краскораспылителей, в которых используется классическая высоковольтная технология, относятся простота конструкции и отсутствие электронных элементов в корпусе краскораспылителя; сравнительно малый вес краскораспылителя; встроенная защита от короткого замыкания; меньшая стоимость краскораспылителя и хорошая ремонтопригодность, а к недостаткам — нестабильность высокого напряжения на электроде; отсутствие независимого выключателя электрического питания на краскораспылителе.

В каскадных (встроенных) высоковольтных системах высокое напряжение постоянного тока генерируется на специальном каскадном трансформаторе, встроенном в краскораспылитель. При этом напряжение 12 V постоянного тока подается на краскораспылитель при помощи низковольтного кабеля, а затем преобразуется на каскаде в высокое напряжение постоянного тока.

К достоинствам краскораспылителей с каскадной высоковольтной технологией относятся:

стабильность высокого напряжения на электроде и связанная с этим равномерность зарядки материала; наличие встроенного в краскораспылитель регулятора высокого напряжения и независимого выключателя электрического питания, а к недостаткам — наличие электронных элементов в корпусе краскораспылителя и связанная с этим его высокая стоимость; сравнительно высокий вес краскораспылителей.

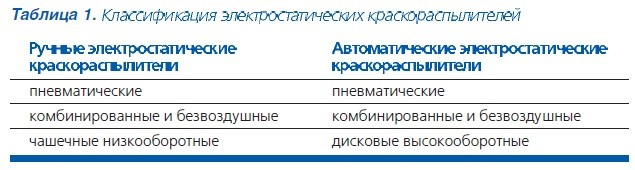

Электростатические краскораспылители можно разделить на ручные и автоматические, которые, в свою очередь, можно классифицировать, как это показано в таблице 1.

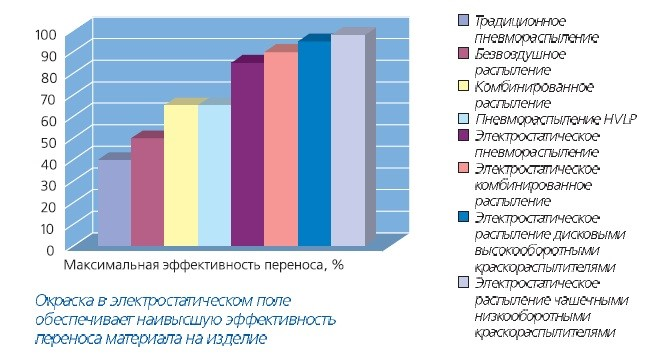

Как уже упоминалось выше, первичное распыление ЛКМ в случае пневматических, комбинированных и безвоздушных электростатических краскораспылителей происходит точно также, как и в соответствующих традиционных краскораспылителях, поэтому они находят схожие области применения, а наличие электростатического поля позволяет повысить коэффициент переноса материала до 70-90 %.

Совсем иначе выглядит процесс нанесения ЛКМ с помощью чашечных и дисковых электростатических краскораспылителей: в этом случае заряженный ЛКМ распыляется исключительно под воздействием центробежных сил, которые возникают при вращении с высокой скоростью чашки или диска, расположенных на краскораспылителе и приводимых в движение сжатым воздухом, а затем переносится на изделие исключительно силой электростатического поля, что гарантирует перенос материала до 90-98 %.

Следует отметить, что ручные чашечные низкооборотные краскораспылители (скорость вращения чашки – до 600 об/мин.), несмотря на максимальный для всех способов распыления коэффициент переноса материала, достигающий 95-98 %, не нашли применения в условиях серийного и массового производства в силу низкой

производительности (до 200 мл./мин.), а используются, в основном, для мелкосерийной ручной окраски решетчатых металлоконструкций, поскольку в этом случае трудно найти другой более экономичный способ качественного нанесения ЛКМ.

Характерной особенностью высокооборотных дисковых краскораспылителей является то, что для сужения факела ЛКМ, созданного быстровращающимся диском (скорость вращения диска — до 60000 мин.), используется поддув сжатого воздуха по всей периферии этого факела. Данный тип электростатических краскораспылителей благодаря высокой производительности и экономичности работы (коэффициент переноса материала достигает 90 %) широко используется при конвейерной окраске кузовов автомобилей и их комплектующих, бытовой техники и металлической мебели.

Проверка заземления

Мегаомметр для измерения заземления

Прибором, который применяют для измерения непрерывности электрической цепи до изделия до заземления, является омметр, который имеет мегаомную шкалу. Этот прибор может быть обычным вольт-омметром или мегаомметром (мегометром). Для измерения электрического сопротивления электрических цепей обычный вольт-омметр применяет источник питания низкого напряжения (около 9 вольт). Этого прибора вполне достаточно для проверки обычной электрической цепи, однако он не годится для проверки заземления системы порошкового окрашивания .

Мегаомметр первоначально был разработан для проверки обмотки электродвигателй и изоляции проводов. Этот прибор лучше подходит для контроля заземления системы порошкового окрашивания, так как его источник питания обычно дает напряжение 250, 500 или 1000 вольт. Это более высокое напряжение обеспечивает необходимую силу тока, которая требуется для измерения сопротивления цепи до заземления в системах порошкового окрашивании .

Перед тем, как применять этот мегаомметр, необходимо внимательно прочитать инструкцию по его эксплуатации и строго ей следовать, что бы избежать удара электрическим током, а также обеспечить получение правильных результатов измерения электрического сопротивления. Для проверки заземление во всей системе порошкового окрашивания обычно применяют два достаточно длинных медных провода и два зажима типа «крокодил».

Как проверяют заземление

В первую очередь, важно проверить заземление здания, чтобы убедиться, что вы имеете нормальную цепь заземления. Чтобы проверить точку подсоединения к заземлению, нужно соединить один провод со стержнем заземления, а другой провод к вашей точке подсоединения к заземлению

Этой точкой подсоединения к заземлению может быть, например, опорная стальная конструкция конвейера или любое металлическое устройство, которое соединено с землей.

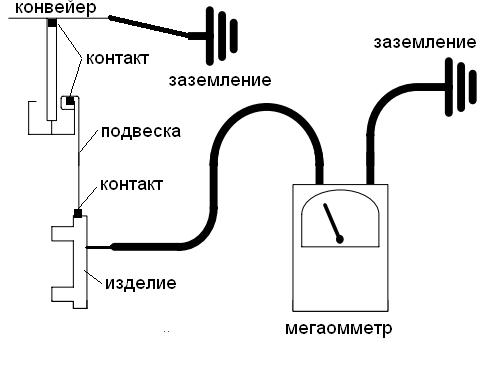

Чтобы проверить сопротивление заземления подсоединяют один тестовый провод к проверенному заземлению здания, а другой – к изделию, установленному на подвеске системы порошкового окрашивания (рисунок 3а). С точки зрения безопасности это показание сопротивления заземления должно быть не более 1,0 МОм. Это сопротивление заземления, которое включает всю цепь: изделие, подвески, шарниры и все компоненты конвейера.

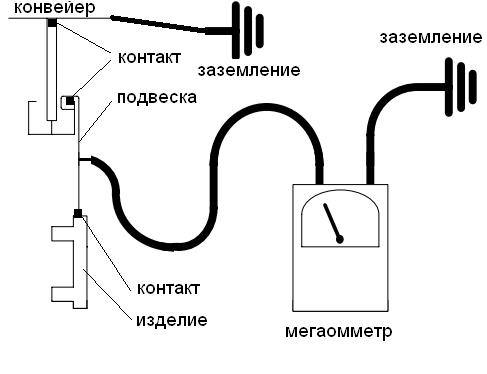

Если сопротивление заземления превышает 1,0 МОм, то нужно перенести тестовый провод от изделия и подсоединить его к следующему элементу этой «электрической цепи» – контакт подвески (рисунок 3б).

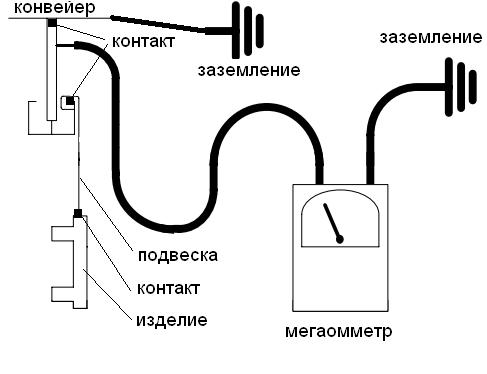

Если показание прибора будет все еще выше 1,0 МОм, то нужно продолжать тестировать каждую следующую точку контакта этой цепи – кронштейны, ролики, цепи, направляющие и т. п., пока не будет получен положительный результат измерения сопротивления заземления (рисунок 3в).

а

б

в Рисунок 3 – Замеры электрического сопротивления заземления: а – на изделии, б – на подвеске, в – на конвейере

Выполняя последовательно эти действия, можно точно определить, где пропадает заземление, и какая часть системы порошкового окрашивания требует чистки и технического обслуживания.

Принципы нанесения порошковой краски

Порошковая окраска коренным образом отличается от традиционной жидкой. Здесь процесс нанесения красящего вещества происходит не в виде вязкой субстанции (которая под действием механической энергии выбрасывается из сопла краскопульта), а в виде мельчайших частиц сухого красителя.

Прилипание частиц к окрашиваемой поверхности происходит из-за их электризации, в результате чего ими приобретается заряд, отличный от того, которым обладает поверхность. Далее всё происходит в соответствии с известным законом Кулона о притяжении разноимённых электрических зарядов. Сила электризации определяет прочность сцепления.

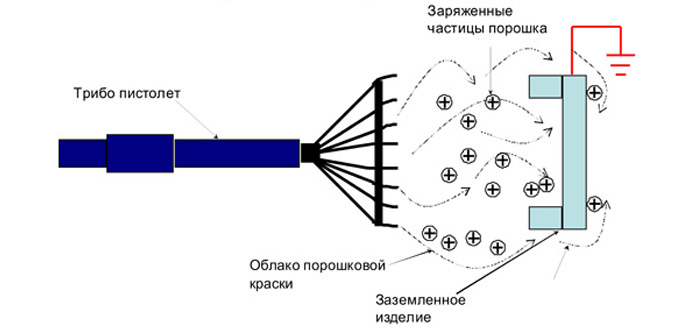

Приобретение изначально электрически нейтральными частицами положительного или отрицательного заряда может происходить двумя методами:

Электростатическим, когда частица порошка заряжается от внешнего источника. Поэтому порошковые пистолеты, реализующие этот принцип, называются электростатическими;

От кинетической энергии трения между смежными частицами, которые с большой скоростью вылетают из сопла красящего пистолета. Поскольку в этом случае используется трибостатический эффект, то и пистолеты получили такое же название.

Независимо от источника энергии, заряжающего порошок, равномерность уровня заряда приводит к тому, что оседание частиц красящего вещества происходит значительно более равномерно, и не связано с перепадами давления компрессора, усилием нажатия на курок и прочими факторами.

Кроме того, сухая порошковая краска более экологична, поскольку не содержит в себе токсичных органических растворителей. Тем не менее, при окрашивании рекомендуется пользоваться респиратором.

В применении порошковых красок имеются и ограничения. Например, с целью увеличения поверхностной активности окрашиваемой поверхности её рекомендуется подогревать до 150…200°С. В противном случае сила сцепления разноимённых зарядов уменьшается, что повлияет на долговечность.

Решение проблем на профессиональном уровне

При выборе метода восстановления ЛКП новички первым делом задумываются о самом лёгком и доступном средстве – аэрозольном баллончике с краской, лаком и прочими компонентами. Ведь расходы на покраску деталей машины таким способом очень небольшие, а технология простая. Тем не менее, качество при этом методе сильно страдает.

На то есть несколько причин:

- ЛКМ распыляется неравномерно;

- высокая вероятность подтёков из-за сильного насыщения струи краской;

- сложно угадать нужный колер;

- даже при одном и том же коде цвет содержимого в баллончике ЛКМ отличается у каждой партии;

- спустя несколько месяцев покрытие начинает менять цвет из-за воздействия ультрафиолетовых лучей;

- низкие эксплуатационные качества: не создаёт нужного уровня защиты для кузова от внешних факторов и легко поддаётся смыванию любыми растворителями.

А также можно попробовать другие методы борьбы с коррозией (преобразователь коррозии, грунтовку и прочие средства) или новые методы окрашивания.

Если выполнять работу качественно, в подготовленном помещении, где купировано наличие пыли в воздухе и активных воздушных масс, то покраска будет качественной. Если не соблюдать этих требований, то шагрени, пятен, прочих дефектов не избежать.