Ионно-вакуумное напыление

Главным преимуществом данного метода считается отсутствие необходимости очень сильно нагревать испаритель. Металл распыляется под воздействием бомбардировки отрицательно заряженными ионами газа. Создание такой среды возможно благодаря особым разрядам внутри рабочей камеры. Для этого в оборудовании используется магнитная система с охлаждением. Тлеющий разряд для распыления напыляемого элемента создается между 2 электродами благодаря подаче высоковольтного напряжения до 4 кВ. В рабочей камере создается газовая среда с давлением до 0,6 Паскаль. По схожему принципу производится также вакуумное ионно-плазменное напыление на специализированном оборудовании.

Читать также: Съемник шаровых опор своими руками ваз 2107

Приготовление раствора восстановителя

Для приготовления 0,5 литра раствора восстановителя нам понадобиться: формалин 0,45 мл. и глюкоза 2,5 гр.

Формалин удобно отмерять 3-х кубовым шприцем. Чтобы хорошо было видно количество отмеряемого, необходимо чуть выдвинуть поршень шприца, так лучше видно уровень набираемой жидкости. Отмеряем 0,45 мл. формалина и отправляем в стакан, а потом просто добавь воды, это к стати можно было сделать с самого начала, но это не принципиально. Перемешиваем.

Далее взвешиваем глюкозу — 2,5 гр. Комочки глюкозы, лучше удалить, так как они долго растворяются. При желании глюкозу можно добавлять в чай, вместо сахара, но это не в тему. Высыпаем в стакан и тщательно перемешиваем до полной растворимости. Раствор восстановителя переливаем в распылитель.

Для стабильности процесса металлизации и его замедления необходимо добавить в раствор востановителя реагент Натрия Тиосульфат. Разводим 1-2 гр. Натрия Тиосульфата в 0,5 литре дис. воды. Добавляем в раствор востановителя несколько миллилитров раствора Натрия Тиосульфата, примерно 0,5-1,5 мл. на 0,5 литра раствора востановителя и опытным путём определяем нужное время появления зеркала. По моему опыту, добавлял 4-6 мл., для своего оборудования. У вас могут быть другие цифры, это зависит от нескольких факторов: температура растворов, скорость истечения растворов из распылителя и собственно состава самого востановителя. Такой раствор можно использовать в одноствольном распылителе, так как при смешивании растворов реакция будет замедлятся и распылитель не успеет засориться от реакции. Так же, при использовании Натрия Тиосульфата в растворе востановителя, процесс металлизации можно делать методом окунания —

Технологические особенности металлизации

В роли подслойной поверхности для гальваники чаще всего используют медь. Именно медный слой будет играть роль демпфера для пластмассы, за счет чего будет стабилизироваться напряжение, которые неизбежны при значительной разницы в коэффициенте теплового напряжения таких разнородных материалов. подслой будет дополнительно хромирован или никелирован, как описано ниже.

Структурные составные особенности, которые наносятся на электропроводный подслой покрытия, способны сильно разниться. Речь может идти про пленки блестящего, велюрового, осветленного, черненного, патинированного и остальных типов.

Задача пленок заключается не просто в улучшении внешнего вида изделий. Например, никелированные покрытия будут продлевать срок эксплуатации пластмассы. Дело в том, что никель может обжимать пластмасс, сильно укрепляя материал.

Особенности структурного состава, которые будут нанесены на электропроводный слой покрытия, могут сильно разниться. Речь пойдет о пленках осветленного, блестящего, черненного, велюрового, патинированного и остальных типов. Задача пленок заключается не только в улучшении внешнего вида изделий. Например, никелированные покрытия продлевают эксплуатационный период пластмасс. Дело заключается в том, что никель может обживать пластмассу, ощутимо укрепляя материал. Чтобы удалось создать гальваническое покрытие, требуется электролит.

Существуют разные виды используемых электролитов, в том числе:

- Блестящие меднения.

- Электролиты для нанесения никеля.

- Специализированные составы, на базе которых будут созданы покрытия велюрового типа или покрытия с вкраплением твердых частиц.

Также следует применять и остальные металла, например, цинк или олово. Но перед нанесением подобных типов металлов потребуется пассивирование, после которого на поверхности появится пленка (с цветом или без него). Такие типы пленок предохранят материал от ржавчины или появления налета. Химическая металлизация пластмасс характерна тем, что подслои металлического типа не имеют высокую электрическую проводимость. Во всяком случае, проводимость будет куда ниже, чем в случае с электролитом.

По этой причине при электрохимическом осаждении плотность используемого тока должна быть небольшой – от 0.5 до 1 Ампера на квадратный дециметр. Если плотность получится выше, появится биполярный эффект, что приведет к растворению покрытия около места, где есть соприкосновение с токопроводящей подвеской. В определенных случаях, чтобы избежать растворения покрытия, на осажденный химическим методом металлически слой будет нанесен никель или медь. При этом делается все это при малой плотности электрического тока, а вот дальнейшие слои будут нанесены в стандартном режиме.

Л. А. Ерлыкин Металлизация пластмасс (Ерлыкин Л. А. Поделки своими руками. М.:ТРИЭН, 1997г. 192с.)

Имеется несколько способов покрытия пластмасс металлами. Рассмотрим самый простой — химический. По этой технологии покрытие пластмасс металлами не требует каких-либо особых устройств и приспособлений.

Основными металлами, которыми покрывают пластмасcы, служат медь и серебро. Получаемые пленки металлов имеют толщину несколько микрон, но и они дают на пластмассе хорошее блестящее покрытие.

Медью можно покрывать пластмассы по следующей технологии. Поверхность тщательно зашкуривают мелкой шкуркой и обезжиривают. Детали, имеющие выпуклый рисунок, обрабатывают. Сверху на рисунок насыпают абразивный порошок. Тампоном, с легким нажимом, вращательным движением протирают поверхность.

Полиакрилаты обезжиривают в крепком растворе едкого натра в течение 24 час.

Полиамиды обезжиривают бензином.

После обезжиривания детали промывают в дистиллированной воде и обрабатывают в течение 1 мин в 0,5-процентном растворе хлористого олова, подкисленного соляной кислотой (40 г/л). Этот процесс называется сенсибилизацией, в результате его на поверхности образуется пленка гидроокиси олова.

За сенсибилизацией следует процесс активации поверхности в течение 3 мин в растворе азотнокислого серебра (азотнокислого серебра 2 г/л, этилового спирта 20 г/л).

Далее деталь помещают для меднения в один из перечисленных растворов, приготовленных на дистиллированной воде.

Первый раствор:

медь углекислая (основная)……………….180-200 г/л;

глицерин (90-процентный)………………..180-200 г/л;

едкий натр (20-процентный раствор)…..1000 мл

Температура раствора 15-25°C, время обработки – 1 час.

При приготовлении второго раствора сернокислую медь растворяют в половинном объеме воды и к раствору при помешивании понемногу подливают глицерин. В другой половине воды растворяют едкий натр.

Раствор едкого натра понемногу вливают в первый раствор при энергичном перемешивании. Непосредственно перед меднением в раствор вводят 40-процентный раствор формалина из расчета 5-8 мл/л.

Серебром покрывают пластмассы несколько по другой технологии.

Пластмассу обрабатывают так же, как и в предыдущем случае, то есть зашкуривают или обрабатывают порошкообразным абразивом. Моют щеткой в мыльной воде. Промывают дистиллированной водой и в течение 2-3 мин обезжиривают, используя раствор:

хромового ангидрида…………………….100 г/л;

сульфата железа…………………………..10 г/л.

Далее следует промывка в дистиллированной воде.

Все последующие растворы для серебрения готовят на дистиллированной воде.

Сенсибилизацию проводят в течение 2-3 мин в растворе хлористого олова (2г/л).

После вышеперечисленных подготовительных операций пластмассовую заготовку помещают в раствор для серебрения.

Раствор для серебрения состоит из следующих компонентов:

азотнокислого серебра…………………..3 г/л;

едкого натра……………………………….3,5 г/л;

аммиака (25%)…………………………….8 мл/л.

Температура раствора 15-25° C, время обработки – 1 час.

Непосредственно перед серебрением в раствор вводят 2,5 г/л глюкозы.

Слой серебра получается ровным и блестящим. Если слой неоднородный и имеются пропуски, то это объясняется некачественным обезжириванием детали. Вэтом случае слой серебра удаляют и процесс повторяют снова.

Серебро с поверхности пластмассовой заготовки удаляют расттвором:

хромового ангидрида………………………10 г/л;

серной кислоты…………………………….2-3 мл/л.

ПВХ

Цинкование

Хромирование

Полипропилен

Никелирование

Металлизация пластмасс

Подготовка поверхности к покрытию

Оборудование для подготовительных операций

Правила работы на гальванических ваннах

Коррозия и виды защитных покрытий

Химическая металлизация

Химическая металлизация — образование тонкой пленки металла на обрабатываемой поверхности под действием различных химических реактивов. Данным методом можно получить покрытие цинком (цинкование), хромом (хромирование), алюминием (алитирование) и другие. При помощи этой технологии возможно получение ровного слоя металла на материалах с различными видами поверхности: гладкими — стекло, фарфор, полированный камень, или пористыми: дерево, пластик, гипс.

Рабочее место и оборудование

В результате химической реакции выделяется газ, негативно влияющий на слизистые оболочки дыхательных путей, поэтому процесс необходимо проводить в помещении с принудительной вентиляцией или на открытом пространстве.

Из оборудования понадобится:

- эмалированная ванна;

- мерные стаканы емкостью 1 л и 250 мл;

- 3 бутылки по 100 мл;

- одноразовые шприцы на 5, 20, 50 мл3;

- одноразовые стаканы по 50 мл;

- кухонные электронные весы.

Не забудьте обзавестись резиновыми перчатками, респиратором, губками, комплектом спецодежды, так как при работе с концентрированной соляной кислотой требуется осторожность, иначе ожоги неизбежны

Реактивы

В зависимости от материала обрабатываемого изделия и вида покрытия приобретаются реактивы. Для химической металлизации серебром понадобятся реактивы:

- соляная кислота;

- азотнокислое серебро;

- двухлористое олово;

- гидроксид натрия;

- аммиак;

- глюкоза;

- формалин;

- дистиллированная вода.

Приготовление растворов для:

- активации поверхности — двухлористое олово, соляная кислота, дистиллированная вода;

- восстановления — глюкоза, формалин, дистиллированная вода;

- серебрения — азотнокислое серебро, гидроксид натрия, аммиак, дистиллированная вода.

Подготовка поверхности

поверхность готовят в несколько этапов. Пористые и окрашенные изделия ошкуриваются, снимается старый окрасочный слой, поверхность очищается от пыли, промывается и обезжиривается. Обезжирить можно уайт-спиритом, ацетоном или раствором гидроксида натрия в воде t= +40…+60°С. Поверхности протираются губкой с составом для обезжиривания, затем другой губкой промываются дистиллированной водой. Подготовленная поверхность должна полностью смачиваться водой, без сухих пятен — в этих местах дефекты будут неизбежны.

Покрытие изделия активирующим составом

Обрабатываемый предмет равномерно по всей поверхности поливают двухлористым оловом в течение 1 минуты, затем 3 минуты промывают дистиллированной водой.

Металлизация

Для получения равномерной металлической пленки на изделие одновременно и в равном объеме напыляется раствор восстановителя и серебрения. Так как полученная зеркальная пленка очень тонка и не прочна, ее можно упрочнить защитным лаком — прозрачным или тонированным.

Описанный метод напоминает процесс окраски. Существует другой, более сложный способ выполнения работ — электрохимическая металлизация.

Где можно использовать таблички из металлизированного и двухслойного пластика?

Материал одновременно уличный и для помещения. При изготовлении табличек из данного пластика возможны несколько способов нанесения:

- Гравировка на пластике. Это снятие верхнего слоя пластика лазером, цвет гравировки зависит от цвета основы. При этом способе нанесения мы можем гравировать очень тонкие линии, воспроизводить на пластике макеты любой сложности. Изображение получается четким и реалистичным.

Преимущества: не стирается, не выгорает, не деформируется, не реагирует на температуру и погодные условия.

- УФ печать на пластике. Полноцветное нанесение выполняется японским принтером Mimaki.

Преимущества: возможность получить цветное изображение Вашего логотипа по палитре СМУК. При печати мы используем разные технологии для получения максимально ярких и насыщенных цветов. Погодные условия на этот способ нанесения так же не влияют. Она не выгорает на солнце даже по прошествии длительного времени.

4 Другие способы металлизации стальных деталей – вакуумное и плазменное напыление

Широкое распространение получила вакуумная металлизация и напыление конструкций из стекла, металла, керамики, пластмасс и пластика. Ее используют для улучшения декоративных характеристик:

- сварных конструкций;

- решеток, светильников, элементов экстерьера и интерьера;

- разной по назначению фурнитуры;

- сувениров;

- аксессуаров транспортных средств.

Чтобы качественно выполнить подобное напыление, требуются специальные устройства и дорогое оборудование – магнетронные системы, дуговые и ионные источники. Вакуумная металлизация подходит для защиты стеклянных, металлических, пластиковых и керамических изделий. Для процесса необходимо особое оборудование, поэтому выполнить его в домашних условиях невозможно.

Еще одна сложная методика защиты поверхности – плазменная металлизация. Она также требует применения специального оборудования, позволяющего получать ионизированный газ (техническую плазму). Такой вид обработки производят при помощи порошковых материалов, дополнительно используют металлические прутки и проволоку.

Технология и методы алитирования

Диффузионное алитирование проходит при температуре от 700 до 1100 градусов Цельсия. Оптимальные режимы обработки выбираются в зависимости от особенностей обрабатываемого материала. Выделяют несколько наиболее распространенных технологий химико-термического воздействия:

Алитирование в порошкообразных смесях проводится использовании металлических ящиков. Заготовка помещается в твердый карбюризатор. При этом приготовленная смесь может использоваться многократно, что делает данную технологию экономически выгодной. Температура алитирования стали в данном случае выдерживается в пределе от 950 до 1050 градусов Цельсия, процесс занимает от 6 до 12 часов. Максимальная глубина проникновения алюминия составляет 0,5 миллиметров. Используемый состав представлен алюминиевой пудрой, порошка и определенных добавок. Добавки представлены окисью алюминия и молотой глиной, а также хлористыми разновидностями аммония и алюминия. В некоторых случаях процедура затягивается до 30 часов, что делает ее экономически не выгодной. Данный метод применим в случае сложной конфигурации детали, так как изменение поверхностного этапа проводится поэтапно. Изменение состава поверхностного слоя порошкообразной смесью – самый дорогой метод из всех применяемых.

Алитирование напылением проводится в случае, если нужно сократить время проведения данной операции. Данная технология алитирования определяет воздействие относительно невысокой температуры, около 750 градусов Цельсия, требуется порядком одного часа для проникновения алюминия на глубину 0,3 миллиметра. Достоинства данного метода заключается в быстроте исполнения, но нельзя его использовать для получения износостойких ответственных деталей, так как поверхностная пленка очень тонкая. Поверхностное насыщение стали рекомендуют проводить при массовом производстве. Прочность сцепления напыляемого слоя в этом случае невысокая, составляет 0,2-2 кг/мм 2 . Также особенности данной технологии определяют высокую пористость структуры.

Металлизация с последующим обжигом проводится при нагреве детали до температуры 900-950 градусов Цельсия, длительность нагрева составляет 2-4 часа. Данный метод существенно уступает предыдущему, так как получаемый слой имеет толщину не более 0,2-0,4 миллиметров, а расходы повышаются по причине существенного увеличения времени нагрева. Однако его часто применяют в случае, когда нужно получить деталь с прочной и твердой поверхностью, которая будет подвергаться существенным нагрузкам. Это связано с тем, что проводимый отжиг позволяет снизить показатель хрупкости, повысив прочность.

Алитирование в вакууме предусматривает нанесение покрытия путем испарения алюминия с его последующим осаждением на поверхности изделия. Толщина получаемого покрытия незначительно, но вот достигаемое качество одно из самых высоких. Для нагрева среды проводится установка специальных печей, которые способны раскалить подающийся состав до температуры 1400 градусов Цельсия. Высокое качество покрытия достигается за счет равномерного распределения алюминия по всей поверхности. Технология в данном случае предусматривает предварительный нагрев поверхности до температуры от 175 до 370 градусов Цельсия. Следует уделять много внимания предварительной подготовке детали, так как даже незначительная оксидная пленка становится причиной существенного снижения качества сцепления поверхностного и внутреннего состава. Высокая стоимость процесса и его сложность определяют применимость только при производстве ответственных деталей.

Алитирование методом погружения пользуется большой популярностью по причине того, что покрытие наносится в течение 15 минут. При этом оказывается относительно невысокая температура: от 600 до 800 градусов Цельсия. Кроме этого данный метод один из самых доступных в плане стоимости. Суть процедуры заключается в погружении заготовки в жидкий алюминий, нагретый до высокой температуры. При этом получается слой толщиной от 0,02 до 0,1 миллиметра

Особое внимание уделяется подготовке среды, в которой будет проводится процесс изменения химического состава поверхностного слоя.

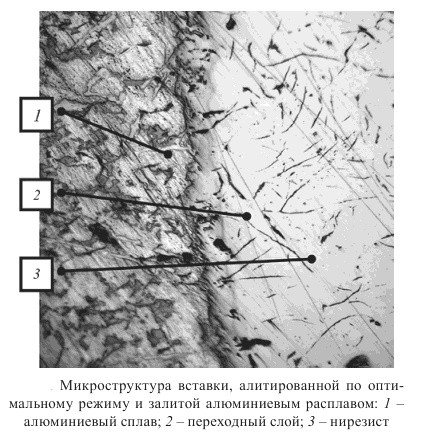

Микроструктура вставки, алитированной по оптимальному режиму

Есть и другие методы внесения алюминия, которые позволяют изменить основные эксплуатационные качества заготовок.

Наиболее распространенным дефектами называют нарушения однородности структуры, появления зоны коррозионного поражения, отклонение требуемого химического состава и так далее.

Долговечность изделия в зависимости от толщины алитированного слоя

Металлизация пластика

» Услуги » Металлизация пластмасс

Многократно увеличить стойкость материала к воздействию внешних неблагоприятных факторов – механических повреждений, температурных перепадов, высокой влажности –позволяет металлизация пластмасс. Важным свойством изделий, при изготовлении которых используется металлизированный пластик, является их значительно меньший вес, чем у аналогов из металла.

Производство зеркального пластика

Современные технологии металлизации пластмасс позволяют получить новые материалы, способные заменить в интерьере классическое зеркало. Зеркальный пластик — полимеры на базе ПВХ, полистирола, акрила, которые используются в оформлении жилых, офисных, выставочных, торговых помещений, а также клубов, ресторанов. Материалом можно покрывать значительные пространства или декорировать только колонны, потолки, ниши. Также из металлизированной пластмассы изготавливают таблички, вывески и другие мелкие элементы.

Кроме того, пластиковые поверхности с зеркальным напылением используются:

- в наружном остеклении зданий и сооружений, включая оформление витрин;

- в комнатах для переговоров и других подобных помещениях с целью обеспечения конфиденциальности;

- для обустройства некоторых интерьерных конструкций, например, скрытых коммуникационных каналов.

Чтобы сделать зеркальный пластик, ведется производство методом нанесения металлического тонкопленочного покрытия на основе титана и его соединений, а также некоторых других составов. Технология металлизации позволяет получить на выходе изделие из пластмассы не только декоративное, но также высокопрочное и устойчивое к механическим и химическим воздействиям.

Акрил

Основными преимуществами зеркального акрила являются: его легкость, прочность, устойчивость к ударам, влагонепроницаемость, высокая отражающая способность. Материал отлично гнется (панель толщиной 3 мм гнется с радиусом до 1150 мм, толщиной 6 мм – до 2300 мм), легко обрабатывается.

Его можно пилить ножовкой с полотнами для работы с фанерой, сверлится инструментом для мягкого металла, на него можно наносить гравировку. Акрил податлив любому декорированию – его окрашивают, наносят на него изображения методом аппликаций, трафаретной печати, горячего тиснения.

Кроме того, он не требует трудоемкого ухода, его можно использовать под воздействием УФ-излучения.

Сфера применения материала:

- в производстве рекламных и презентационных продуктов;

- декорирование интерьеров и витрин;

- изготовление сувенирной продукции;

- оформление вывесок, указателей и других подобных элементов;

- приборостроение;

- производство мебели;

- разнообразное рукоделие.

Оргстекло

Этот зеркальный листовой материал обладает отличными отражающими показателями, податлив любой обработке, включая резку лазером. Он используется для реализации дизайнерских идей, для оформления развлекательных, выставочных и торговых заведений, изготовления разнообразных табличек, указателей, при производстве декоративных элементов. Из-за некоторых особых свойств исходного материала его не рекомендуется применять под открытым небом.

Поликарбонат

Зеркальный поликарбонат отличается высококачественной гладкой глянцевой поверхностью, практически не уступающей традиционному зеркалу. Особенная влагостойкость полимера позволяет использовать его даже в ванных комнатах и других «влажных» зонах.

Методы металлизации и подготовка поверхности

Разделяют три метода металлизации – физический, химический и гальванический, которые позволяют решать различные задачи и требуют собственных подходов к подготовке поверхности диэлектриков к процессу металлизации. Универсальным, позволяющим получать изделия с максимально возможными характеристиками является гальванический (электрохимический) метод, который разделяют на несколько этапов:

- механическая подготовка поверхности деталей — удаление с поверхности отходов материала, остающихся при изготовлении (формовании или литья), очистка углубленных участков (пазов, отверстий) и т. д.;

- химическая подготовка поверхности – обезжиривание и травление;

- сенсибилизация и активация поверхности специальными составами и реактивами;

- нанесение токопроводящего подслоя химическим методом;

- нанесение гальванического покрытия на металлизированную поверхность.

Задача специалистов гальванического участка состоит в том, чтобы в результате проведения данных этапов были обеспечены основные условия получения качественного покрытия — необходимая чистота поверхности детали, заданная шероховатость и отсутствие на поверхности органических веществ.

Механические методы подготовки поверхности зависят от материала изделия и метода изготовления исходных деталей и сводятся, как правило к несложным операция по механической очистке поверхности от отходов производства.

Обезжиривание поверхности пластмассовых деталей проводится в растворе, содержащем:

- тринатрийфосфат 30-40 г/л;

- натр едкий 8-10 г/л;

- стекло натриевое жидкое 5-7 г/л;

- карбонат натрия 40-45 г/л.

Процесс проходит при температуре 40-500С в течение 3-5 минут.

Адгезионные свойства металлического покрытия во многом зависят от качества травления деталей. В процессе травления на поверхности образуются микропоры, микротрещины которые и обеспечивают достаточную прочность сцепления покрытия с основой. Для травления используется раствор, практически аналогичный по своему составу электролиту хромирования – 100 г/л серной кислоты и 30 г/л хромового ангидрида. Процесс проходит при температуре 600С в течение 1-5 минут.

Металлизация пластика в домашних условиях

Существуют схожие операции получения дополнительного металлического слоя: цинкование, никелирование, серебрение. Хромировка деталей (процесс нанесения хрома на изделие) включает несколько функций: Хромирование в домашних условиях может осуществляться несколькими способами:

Хромовый электролит выделяет летучие соединения, способные вступать в контакт и разрушать любую органику. Пары несут опасность для кожи и слизистых оболочек.

Для защиты от испарений используют очки и маску-респиратор. Чтобы провести хромирование своими руками в домашних условиях на достойном уровне, часть инвентаря предлагается изготовить из подручных средств.

Выбор сечения соединительных проводов делают с учетом максимальной нагрузки (силы тока).

Хромирование пластика в домашних условиях

Изделия, имеющие хромовое покрытие, имеют эстетичный и привлекательный внешний вид, именно поэтому они настолько популярны и стоят дороже нехромированных аналогов.

Но что делать, если на рынке нет вариантов с хромовым покрытием, или хочется придать соответствующий внешний вид уже имеющимся в наличии вещам без хромового слоя? В подобной ситуации может помочь хромирование пластика в домашних условиях.

Для хромирования пластмассы своими руками дома необходимо подготовить следующие материалы и инструменты: подходящая по размерам ёмкость, в которую будет налит диэлектрический раствор, это может быть стеклянная банка или пластиковое ведро; электролитный раствор; пластиковое ведро или пластиковый тазик, в который помещают ёмкость; ящик из фанеры или дерева, который необходимо предварительно изолировать стеклотканью и утеплить минеральной ватой или песком — это нужно для хорошей термоизоляции; специальная кисть для нанесения раствора; нагревательный элемент — лучше всего для этого подойдёт обыкновенный ТЭН; источник электропитания необходимого напряжения, мощности и силы тока (трансформатор или автомобильный аккумулятор); термометр, с помощью которого можно измерять жидкость с температурой до 100 0 C; кронштейн, необходимый для свободного подвешивания обрабатываемой детали в ёмкости; щиток для плотного накрывания ёмкости — это может быть лист из фанеры; зажим.

Хромирование деталей в домашних условиях — подробная инструкция и советы

- Во-вторых , респиратор, специальные очки, прорезиненные перчатки и фартук – обязательно.

- В-третьих , как утилизировать «отходы производства»?

- Во-первых , эффективная вентиляция. Причем она должна быть не естественной, а принудительной (вытяжной).

Понадобятся материалы и приспособления. Они на рисунке обозначены соответствующими позициями: И последнее.

Если она будет просто лежать на дне банки, то одна ее сторона останется без покрытия. Следовательно, ее нужно держать во время обработки в подвешенном положении. Тип кронштейна, его крепление «изобрести» несложно.

- На выходе должно быть напряжение постоянного тока, причем с возможностью регулирования номинала. Если делать все вручную, то понадобится хотя бы обыкновенный реостат.

- Сечение соединительных проводов подбирается по максимальной силе тока.