Меднение

Меднение с использованием гальваники в домашних условиях необходимо для того, чтобы создать на поверхности обрабатываемого изделия токопроводящий слой, отличающийся небольшим значением электрического сопротивления, а также для того чтобы защитить деталь от негативного воздействия внешней среды.

После предварительного никелирования металл покрывают слоем меди с использованием раствора сернокислой меди, концентрированной серной кислоты и воды комнатной температуры.

https://youtube.com/watch?v=QvwAzJe17BA

Меднение путем погружения в раствор

Процесс выполняется с соблюдением следующих этапов:

- С поверхности стальной детали удаляется окисная пленка с помощью наждачной бумаги и щетки, а затем деталь промывается и обезжиривается содой с финишной промывкой водой.

- В стеклянную банку помещаются две медные пластины, подсоединенные к медным проводникам, которые служат анодом. Для этого их соединяют вместе и подводят к положительной клемме прибора, используемого в качестве источника тока.

- Между пластинами свободно подвешивается обрабатываемая деталь. К ней подводится отрицательный полюс клеммы.

- В цепь встраивается тестер с реостатом, чтобы регулировать силу тока.

- Готовится электролитный раствор, в состав которого обычно входит медный купорос — 20 грамм, кислота (соляная или серная) — от 2 до 3 мл, растворенная в 100 мл (лучше дистиллированной) воды.

- Готовый раствор заливается в подготовленную стеклянную банку. Он должен покрыть помещенные в банку электроды полностью.

- Электроды подключаются к источнику тока. С помощью реостата устанавливается ток (10-15 мА должны приходиться на 1см2 площади детали).

- Через 20-30 минут ток отключается, и деталь, покрытая медью, достается из емкости.

Покрытие медью без помещения в электролитный раствор

Такой способ используется не только для стальных изделий, но и алюминиевых предметов и изделий из цинка. Процесс осуществляется так:

- Берется многожильный медный провод, с одного конца которого снимается изоляционное покрытие, а проводкам из меди придается вид своеобразной кисточки. Для удобного использования «кисть» закрепляют на ручке — держателе (можно взять деревянную палку).

- Другой конец провода без кисти подсоединяется к положительной клемме используемого источника напряжения.

- Готовится электролитный раствор на основе концентрированного медного купороса с добавлением небольшого количества кислоты. Он наливается в широкую емкость, необходимую для удобного окунания кисти.

- Подготовленная металлическая деталь, очищенная от оксидной пленки и обезжиренная, помещается в пустую ванночку и подсоединяется к отрицательной клемме.

- Кисть смачивается приготовленным раствором и водится вдоль поверхности пластины, не прикасаясь к ней.

- После достижения необходимого медного слоя, процесс заканчивается, а деталь промывается и сушится.

Обработка алюминия

Часто с помощью медного электролиза обновляют столовые приборы, сделанные из алюминия. Если нет опыта проведения этого процесса, то можно потренироваться нанести медь на алюминиевые пластинки. Порядок проведения процесса:

- Алюминиевую пластинку зачищают и обезжиривают.

- Наносят на неё небольшое количество раствора медного купороса.

- Подсоединяют отрицательную клемму от источника питания к алюминиевой пластинке. Удачным способом соединения является металлический зажим-крокодил.

- Положительный полюс питания подается на медную «щеточку». Это конструкция из медного провода, один конец которого освобожден от оплетки, а медные щетинки образовали кисточку. Зажим от питания присоединяется ко второму концу провода. Сечение провода должно быть от одного до полутора миллиметров.

- Медную щетину обмакивают в раствор сернокислой меди и водят на близком расстоянии от поверхности алюминиевой пластинки. При этом нужно стараться не прикасаться щеточкой к заготовке, чтобы не замкнуть цепь.

- Омеднение происходит буквально на глазах.

- После окончания работы с пластины удаляют остатки не закрепившейся меди и протирают спиртом.

Виды гальванических покрытий

Поверхности гальванизируют с помощью различных металлов. В зависимости от используемого покрытия алгоритм действий и результат работ различаются.

Хромирование

Распространенный способ обработки металлов. Под воздействием хромирования заготовка становится устойчивой к износу. Кроме того, метод восстанавливает начальный вид изделия и устраняет следы повреждений.

Меднение

Это промежуточный цикл обработки, поскольку готовое изделие недостаточно хорошо справляется с коррозийными процессами. Со временем поверхность подвергается окислению, поэтому для исключения неприятных явлений выполняется повторное нанесение покрытия. В качестве электролитов применяются кислотные и щелочные смеси.

Меднение — это промежуточный цикл обработки.

Цинкование

Созданная гальваническая пара выдерживает воздействие агрессивных сред. Срок службы деталей определяется периодом разрушения цинка.

Железнение

Способ предназначается для повышения прочностных свойств изделий, которые быстро изнашиваются. Железнение делает металл устойчивым к различным повреждениям и быстрому износу.

Железнение повышает прочность изделий.

Никелирование

Технологический цикл используется при обработке заготовок из меди, стали и алюминия. Образованный слой защищает изделия от кислотной среды, истирания и механических воздействий.

Латунирование

При обработке применяются цианистые электролиты цинка, натрия, калия. Покрытие распределяется для сохранения или улучшения декоративных свойств образцов. Способ востребован для стальных заготовок, которые будут обклеиваться резиновыми вставками.

Латунирование применяется для сохранения декоративных свойств образцов.

Родирование

Позволяет повысить стойкость изделия к негативному воздействию кислот, щелочей и химических веществ. Химический элемент делает металл устойчивым к агрессивным химикатам и механическим нагрузкам.

Серебрение и золочение

Востребованы в ювелирной деятельности. В емкость с электролитическим раствором погружается обрабатываемый образец. В смеси происходит растворение ионов золота или серебра. После завершения цикла на поверхности появляется тонкий слой драгоценного металла.

Серебрение и золочение востребовано среди ювелиров.

Лужение

Представляет собой нанесение оловянного слоя или сплава этого метала на металлическую поверхность. Обработка этим методом востребована в машиностроение, радиотехнике и авиационной промышленности.

Травление

Данный процесс с использованием кислотной среды выполняется в стеклянной, эмалированной или металлической ванне. Детали выдерживаются в растворе в течение 1,5-2 минут.

Возможные дефекты и их причины

Нередко при металлизации возникает такой эффект, как наводороживание — повышается показатель содержания водорода в хромированной стали. Из-за подобной проблемы снижаются прочность, пластичность металла вследствие изменения его кристаллической решетки. Причины наводороживания стали разнообразны, чаще всего это связано с повышением температуры в процессе гальванизации.

Прочие неприятности, которые могут случиться при хромировании изделий:

- Неравномерность блеска. Случается при высокой силе тока, который подается на анод. Полностью блеск может отсутствовать при малом или слишком большом количестве хромового ангидрида, превышении объема серной кислоты.

- Коричневые пятна. Если на детали имеются такие дефекты, норма ангидрида в растворе сильно завышена либо не хватает серной кислоты.

- Мягкость покрытия. Причина — низкая сила тока во время гальванизации или снижение температуры воды.

- Быстрая отслойка хрома. Причина — плохое обезжиривание перед работой, снижение температуры раствора.

- Кратеры на поверхности изделия. Случается из-за задержки пузырьков водорода, на окисленных, пористых основаниях.

Отличный результат можно получить только при строгом следовании технологии. Это даст нужный эффект, сэкономив значительную сумму средств.

Что нужно учесть

Помещение

Если захочется произвести хромировку бампера, дисков колес, то балкона явно не хватит. Понадобится отдельное, просторное помещение.

Подготовительные мероприятия

Во-первых, чтобы качественно отполировать металл, нужно иметь определенные навыки.

Во-вторых, многие ли могут похвастать знанием химии, в частности, специфики процесса электролиза? Кто сможет правильно подобрать долевое соотношение всех ингредиентов? А ведь точность – залог качества.

В-третьих, где взять необходимые материалы? Кислоту еще купить можно, а как быть с ангидридом? Это вещество продается только юрлицам, а зайти купить его «просто так», как «зеленку» или батон хлеба – не получится. Следовательно, придется искать по знакомым. Хорошо, если такие найдутся. Кстати, и H2SO4 должна быть ЧИСТОЙ, а не той, что продается для АКБ.

В-четвертых, сможет ли «самодеятельный» мастер выдержать необходимый «токовый» режим во время приготовления раствора?

Если хотя бы один из пунктов подготовки не будет выполнен с надлежащей точностью, все остальное – «мартышкин» труд.

Оборудование

- В первую очередь – источник питания. Нетрудно подсчитать, что на емкость в 3 л понадобится ток 18 А. А сколько нужно будет для обработки, к примеру, колесного диска? Не менее 30. Ясно, что «зарядник» для АКБ не подходит – с ним получится хромировать только мелкие «детальки».

- Емкость. Вряд ли на 3, даже 5 л будет достаточно. Причем их понадобится несколько.

Технология

Главная трудность при хромировании – непостоянство концентрации всех ингредиентов. Как осуществлять контроль? Здесь нужна профессиональная подготовка.

Уважаемые Читатели! Информация более чем исчерпывающая. А заняться или нет самостоятельной хромировкой, решайте сами.

Помещение, приспособления, инструменты, средства защиты

Проводить операции по хромированию необходимо в нежилом помещении с хорошей вытяжной вентиляцией. Это может быть гараж.

В летнее время удобнее работать на улице под навесом или на открытой веранде с крышей. В крайнем случае, используется балкон. Эти меры безопасности соблюдать нужно обязательно, чтобы не получить вреда здоровью из-за опасных испарений.

Потребуются средства индивидуальной защиты – прорезиненные перчатки из плотного материала и респиратор. Одежду целесообразно прикрыть прорезиненным фартуком.

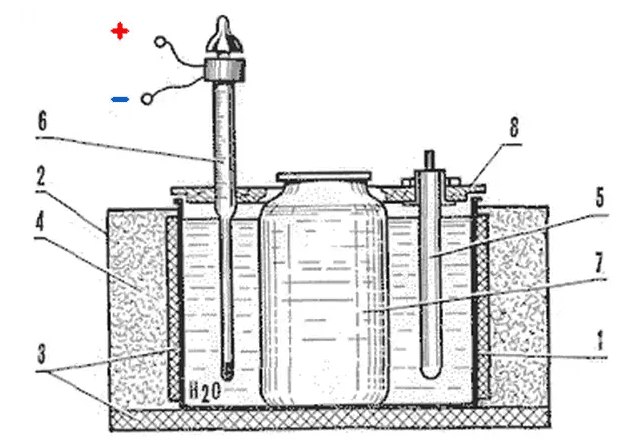

Если планируется проводить хромирование деталей в домашних условиях методом погружения деталей в ванну, то готовится следующее оборудование:

- стеклянная емкость нужного размера (чаще всего берут обычную трехлитровую банку);

- неметаллическая ванна с водой, в которую будет помещаться банка;

- ящик с термоизоляцией;

- нагревательный элемент (ТЭН);

- пластинчатый или стержневой анод, материалом которого чаще всего служит сплав свинца (≈ 93%) и сурьмы (≈ 7%), хотя в отдельных случаях используют менее устойчивый к кислой среде чистый свинец;

- катод, имеющий форму зажима для удобной фиксации его на обрабатываемой детали;

- термометр, устойчивый к кислоте;

- кронштейн, позволяющий держать деталь в подвешенном состоянии;

- крышка для емкости из дерева или влагоустойчивой фанеры;

- источник питания постоянного тока с реостатом. Для трехлитровой банки сила тока должна составлять не меньше 18 А.

Схема электролитической ванны: 1 — внутренний корпус; 2 — внешний корпус; 3 — стеклоткань для теплоизоляции; 4 — слой теплоизоляции; 5 — ТЭН; 6 — градусник; 7 — банка трехлитровая; 8 — крышка.

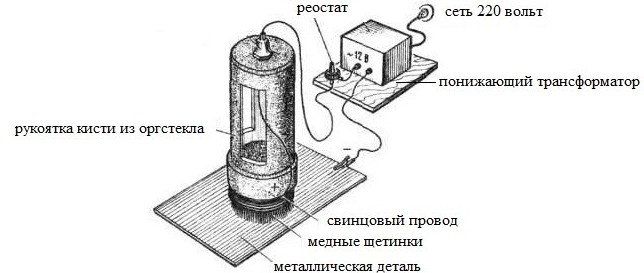

Чтобы покрывать изделия при помощи гальванической кисти, можно изготовить ее самостоятельно по следующему алгоритму.

- Щетину обматывают плотно проводом с содержанием свинца.

- Закрепляют ее в прозрачный цилиндр из оргстекла, который сверху закрывается крышкой с вклеенным в нее металлическим контактом и заливным отверстием. К контакту припаивают конец свинцовой обмотки.

- В мембране из пенопласта, которая находится выше щетины, необходимо сделать сквозные мелкие отверстия.

- Роль выпрямителя тока выполняет трансформатор с напряжением 12 В. Минус идет на обрабатываемую деталь, а плюс к контакту на крышке.

- Электролит, налитый в цилиндр, просачивается через отверстия в мембране на щетину, движениями которой наносится на обрабатываемую поверхность.

При любой методике потребуется пылесос или компрессор для сдувания пыли с детали в процессе хромирования.

Общие сведения

Толщина слоя покрытия обычно невелика — от 0,2 до 0,8 миллиметров (хотя встречаются изделия и с более толстым слоем). Хромированию могут подвергаться любые металлы и их сплавы (железо, чугун, сталь, алюминий, медь и другие), а также диэлектрики (пластик, камень, дерево, фарфор и другие).

Покрыть хромом можно посуду, украшения, детали автомобиля или мотоцикла, мебель. Помимо этого хромирование деталей и пластика выполняет следующие важные функции:

- Термическая и механическая защита. Хром обладает плотной структурой и очень высокой температурой плавления. Поэтому при нагреве его химико-физические структура не изменяется. При механическом ударе вещество также сохраняет свою структуру, поэтому хромированные детали обладают более высокой механической устойчивостью.

- Антикоррозийная защита. С химической точки зрения хром является инертным веществом. При нормальных условиях он не вступает в контакт с водой и атмосферным воздухом. Поэтому изделия с хромовым покрытием не покрываются коррозией длительное время. С кислотами, щелочами и солями хром также вступает в химические реакции неохотно.

- Восстановление прочности запчасти. В случае длительной эксплуатации в запчастях появляются небольшие трещины и углубления, что негативно сказывается на их прочности, надежности. Нанесения хромового покрытия позволяет закрыть эти трещины и вмятины, что улучшит их практическое применение.

- Защита от грязи и повышение отражательной способности. Хромовое покрытие надежно защищает деталь от грязи, пыли и органического мусора. Люди покрывает запчасти своих ТС, чтобы их транспорт был лучше виден в темноте (покрываются обычно диски, отдельные детали или весь кузов целиком).

Особенности процедуры хромирования в домашних условиях

Для безошибочного и безопасного проведения процедуры хромирования в домашних условиях необходимо знать, какие физико-химические реакции будут протекать в гальванической ёмкости. Практически все реактивы, задействованные в работе, являются особо опасными веществами, представляющими угрозу здоровью, поэтому перед началом экспериментов с хромом, нужно тщательно изучить теоретический аспект вопроса.

Под хромированием понимают совокупность физических и химических реакций, в результате которых обрабатываемая поверхность покрывается тонким слоем металлического хрома. Этот твёрдый металл голубовато-белого цвета придаёт деталям блеск, благодаря чему хромированная поверхность становится более красивой. Применяя гальванику, можно существенно повысить физические, химические и декоративные свойства материала.

Этот химический элемент демонстрирует крайнюю устойчивость к воздействию агрессивных сред, он не блекнет и не становится тёмным при многократном попадании на поверхность жидкости и воздуха. Всё это позволяет применять хром для оформления кузовных деталей автомобилей и сложных узлов, которые работают в трудных условиях.

Хромовое покрытие имеет толщину от 0,08 мм до 0,3 мм. Если никель наносят непосредственно на саму поверхность металла, то для хромирования требуется подложка. Её наносят тонким слоем, используя гальванический метод. Для создания такого подслоя применяют медь или никель. Такая дополнительная технологическая операция значительно усложняет процедуру хромирования.

Ещё один непростой момент, который создаёт препятствие для начинающего мастера на пути реализации намеченного плана, приобретение химических реактивов. Ключевой компонент хромирования — оксид хрома. Его ещё называют хромовым ангидридом. Не каждый отважится работать с шестивалентным оксидом хрома, зная, что он является сильнейшим ядовитым веществом, летальная доза которого для людей приблизительно 5 г.

Оборот данного химического соединения ограничен и строго контролируется государственными органами. Отходы, образующиеся после покрытия деталей хромом, необходимо утилизировать, соблюдая особый порядок. Ни в коем случае нельзя спускать отходы в канализационную систему или зарывать в землю. Будучи сильным канцерогеном, раствор оксида хрома, попадая на кожные покровы, способен вызвать аллергическую реакцию, вплоть до развития экземы или дерматита, которые чреваты раком кожи.

Вступая в реакцию с каким-нибудь органическим веществом (масло, бензин), хромовый ангидрид может спровоцировать возгорание или взрыв. Окись хрома — чрезвычайно опасное соединение. Прежде чем приступать к работе с ним, следует трезво оценить все возможные риски, и только после этого закатывать рукава.

Сферы применения

Гальваническое покрытие хромом характеризуется определенными свойствами, такие как:

- стойкость к химическому воздействию;

- микротвердость (до 1100 единиц);

- пористость, теплостойкость;

- к-т трения;

- глубина покрытия.

По всем выше перечисленным характеристикам детали с хромированным покрытием не имеют себе равных, они нашли самое широкое применение не только в бытовых условиях, но и в различных отраслях промышленного производства.

Технология хромирования применяется в таких отраслях, как:

- порошковая металлургия;

- производство алюминиевых, резиновых, металлических, пластиковых изделий (например, хромированные пресс-формы);

- автомобилестроение;

- станкостроение;

- судостроение и многие другие отрасли, которые невозможно перечислить.

В отраслях оптико-электронной промышленности распространен особый вид хромирования – черное хромирование, обладающее незаменимыми свойствами теплоотдачи, термостойкости и износостойкости. А хромирование штоков, к примеру в автопроме, вообще невозможно чем-либо заменить.

Неметаллические покрытия

Неметаллические защитные покрытия применяются для изоляции металлических изделий от воздействия внешней среды (в первую очередь, влаги) и придания им эстетичного внешнего вида.

К неметаллическим относятся полимерные, резиновые, лакокрасочные, эмалевые, оксидные и др. покрытия.

Полимерные покрытия

На сегодняшний день данный вид покрытия металла является наиболее популярной альтернативой оцинковке и окраске изделий.

Детали, обработанные полимерными веществами, имеют долгий срок службы, эстетичный внешний вид, отличные электроизоляционные, высокотемпературные и противоизносные свойства.

В качестве напыляемого материала чаще всего выступают полиэстер, пластизоль, полиуретаны, поливинилдефторид и некоторые другие.

По структуре они похожи на краски, однако вместо пигмента содержат высокодисперсные частицы твердых смазочных веществ: дисульфида молибдена, графита, политетрафторэтилена (ПТФЭ) и пр. Эти компоненты равномерно распределены в полимерной связующем, в качестве которого могут выступать эпоксидные, акриловые, титанатовые и другие смолы.

Например, в России такие покрытия разрабатывает .

Основным предназначением АФП MODENGY являются:

- Средне- и тяжелонагруженные узлы трения скольжения (направляющие, зубчатые передачи, подшипники и т.д.)

- Детали ДВС (юбки поршней, подшипники скольжения, дроссельная заслонка и др.)

- Пластиковые и металлические компоненты автомобилей (замки, петли, пружины, скобы, механизмы регулировки в салоне автомобиля и т.д.)

- Резьбовые соединения и крепеж

- Трубопроводная арматура

- Другие пары трения металл-металл, металл-резина, полимер-полимер, металл-полимер.

Антифрикционные твердосмазочные покрытия (АТСП) MODENGY наносятся однократно на весь срок службы узлов трения, что позволяет полностью отказаться от регулярно восполняемых масел и пластичных смазок.

Высокая популярность АТСП обусловлена их высокой несущей способностью, низким коэффициентом трения, широким диапазоном рабочих температур, устойчивостью к воздействию воды и химикатов, работоспособностью в запыленной среде, условиях радиации и вакуума.

Тонкий слой защитного покрытия практически не влияет на исходную точность размеров детали.

Эмалирование

Эмаль – это тонкое покрытие на металле, обладающее антикоррозионными свойствами. Получают его с помощью высокотемпературной обработки стекловидного порошка, смешанного с водой.

Локальный обжиг детали производится в печи или при помощи горелки. В зависимости от вида и цвета покрытия температура обжига может колебаться от +700 °C до +900 °C. Необходимо помнить, что стекловидный слой эмали нельзя подвергать грубым механическим воздействиям, так как он достаточно хрупок и легко повреждается.

Оксидирование

Оксидирование – это окислительно-восстановительная реакция металла, которая возникает благодаря взаимодействию с кислородом, электролитом или специальными кислотно-щелочными составами. Результатом процесса является образование защитной пленки, которая увеличивает твердость поверхности, увеличивает срок службы деталей, улучшает приработку, снижает образование задиров.

Оксидирование бывает анодным, химическим, термическим, плазменным, лазерным (последнее доступно только в промышленных условиях).

Окрашивание

Данный метод антикоррозионной защиты металла хорошо известен каждому. Однако лакокрасочные покрытия не отличаются термостойкостью и износостойкость, повредить их очень легко.

Основным преимуществом окрашивания является низкая стоимость и достаточно простая технология. Достаточно провести тщательную подготовку поверхности и придерживаться рекомендаций по нанесению используемого материала.

Срок службы лакокрасочных покрытий зависит от условий эксплуатации деталей. При высоких нагрузок и температурах их не применяют, используя чаще всего в качестве декоративного слоя.

Возврат к списку

Как производится окрашивание?

Важным этапом становятся подготовительные работы с поверхностью. Это особенно касается глянцевых изделий, а не матовых. На гладких материалах могут быть заметны даже небольшие дефекты, от этого эффект хрома лишь пострадает. В помещении во время обработки должна полностью отсутствовать пыль. Только после выполнения необходимых условий можно переходить к последующей обработке.

У жидких составов из акрила (жидкий хром) свои положительные качества. Они термостойкие, способны выдержать любое воздействие химического характера, влагу в любых количествах. В отличие от порошковых составов, жидкие акриловые материалы можно наносить на части деталей, создавая разноцветные конструкции хром-эффект краской.

Сам рабочий процесс описывается следующим образом:

Деталь сначала грунтуют, а потом покрывают слоем чёрного красителя

Цвет может быть и другим, это не играет важной роли.

Осуществляется полировка после того, как первоначальный слой высохнет.

При помощи аэрозольного баллончика наносим краску с эффектом хрома, слоев может быть и несколько.

Каждый хромирующий слой должен хорошенько просохнуть перед покрытием следующего.

Заключительный этап – обработка лаком.. Порошковая краска Bosny относится к другой разновидности составов

Элементы, которые в входят в ее состав, обеспечивают хром эффект и повышенные показатели стойкости покрытия. Такой вариант идеально подходит для дисков

Порошковая краска Bosny относится к другой разновидности составов. Элементы, которые в входят в ее состав, обеспечивают хром эффект и повышенные показатели стойкости покрытия. Такой вариант идеально подходит для дисков.

Процесс покраски не представляет особой проблемы, его легко выполнить в гаражных условиях. Всего в процедуре будет четыре этапа: тщательная очистка деталей, покрытие грунтовкой, сушка, нанесение краски-порошка.