Технология цементации стали, ее сущность и назначение — методики и видео

В зависимости от специфики применения различных металлов и сплавов нередко производится их дополнительная обработка. Это позволяет выделить (усилить) те или иные свойства образца. Что представляет собой цементации стали, зачем она нужна, в каких случаях целесообразно ее проводить – об этом читатель в доступной форме узнает из предлагаемой статьи.

Существуют различные методики химико-термического воздействия на материалы. Одна из них – цементация. Применяется данная технология для сталей малоуглеродистых и легированных, содержание элемента «С» в которых не превышает 0,25%.

Назначение – повышение таких характеристик сплава, как износостойкость, прочность, твердость.

Сущность цементации – укрепление поверхностного слоя стали. Это осуществляется его насыщением углеродом (на глубину от 0,5 до 2 мм) и последующей закалкой образца.

Для реализации чаще всего используются специальные печи, где процесс протекает при высокой температуре – порядка 945 (±15) ºС.

В зависимости от габаритов и конструкционных особенностей изделия оно выдерживается в таких условиях в течение нескольких часов. По сути, это комплексная обработка детали (химическая + термическая) с целью придания ей твердости.

Способы цементации стали

Пастами

Технология самая простая, но не всегда применимая. Для деталей, имеющих сложную конфигурацию, с различными выступами, пазами и тому подобное, она явно не подходит.

Методика – поверхностное нанесение цементирующей пасты на образец. Ее слой выбирается большим по сравнению с расчетной глубиной проникновения углерода в сталь (примерно в 7 раз).

Условия – температурный режим выставляется в зависимости от вида пасты, в пределах от 900 до 1 000 ºС.

Такую цементацию стали можно провести и в домашних условиях, при наличии сушильного шкафа с требуемыми параметрами.

Газовой средой

Одна из самых эффективных методик, которая широко применяется в промышленности. Она существенно упрощает процесс цементации, сокращает время обработки стали и повышает производительность. Главное условие – правильно подобрать смесь по долевому содержанию углерода и оптимальный температурный режим.

Методика – продукция загружается с цементационную печь, в которую подается газ.

Кипящим слоем

Такой способ лишь отчасти напоминает предыдущий.

Методика – в печи, на решетке газораспределительной, помещается так называемый корунд. Эндогаз (смесь, в которую вводится метан) подается снизу и, поднимаясь, его разжижает, вследствие чего мельчайшие фракции начинают перемещаться вместе с потоком к обрабатываемому изделию. При высокой температуре происходит диффузия частичек корунда, и как результат, насыщение поверхностного слоя образца углеродом.

Особенность – степень цементации легко регулировать, изменяя подачу газа. Такая технология позволяет равномерно насыщать сталь по всей площади.

Такой способ, с учетом затрат и небольшой сложности, специалисты рекомендуют использовать при мелкосерийном производстве заготовок.

Твердым карбюризатором

В качестве насыщающей среды при такой технологии цементации используются полукоксы каменноугольный, торфяной или древесный уголь с гранулами от 3 до 10 мм при обязательном добавлении веществ, инициирующих процесс (активизаторов).

Методика – обрабатываемые образцы помещаются в металлическую емкость, на песчаный затвор. Они располагаются так, чтобы со всех сторон их можно было обложить слоем карбюризатора. Следовательно, соприкосновение изделий со стенками резервуара или друг с другом не допускается.

Условия цементации – температура 925 (±25) ºС. Время выдержки зависит от слоя насыщающей среды. Определяется из расчета: на 0,1 мм – 1 час термической обработки. Процесс можно ускорить, доведя нагрев до 975 – 980 ºС. Это сокращает время проведения технологической операции, но повышает эн/затраты и снижает качество готового продукта. На его поверхности образуется сетка, которую придется удалять.

В ряде случаев это довольно сложно, например, если изделие характеризуется рельефностью.

Электролитическим раствором

Методика – по сути, это разогрев постоянным током. Роль анода в цепи играет обрабатываемая деталь.

Условия – U = 150 – 300В. Это позволяет, в зависимости от силы тока, изменять температуру в пределах 500 – 1 100 ºС. Электролит готовится из нескольких компонентов, а в качестве активизаторов используются вещества с высоким содержанием углерода. Например, ацетон, сахароза, глицерин.

В твердом карбюризаторе (твердая)

В качестве среды-донора углерода используют древесный уголь; как вариант — торфяной кокс, каменноугольный полукокс. Смесь дополняют активизаторами (углекислый натрий, барий или кальций).

Для качественного насыщения уголь измельчают до частиц размером 3-10 мм, а затем просеивают, чтобы избавиться от пыли. Активизаторы также измельчают и просеивают, стремясь придать солям вид мелкого порошка.

Процесс цементации стали проходит в несколько этапов:

- Предметы, очищенные от эмульсии и масла, загружают в ящик из стали, с карбюризатором, который должен полностью их покрывать. Нельзя допустить их касания стенок ящика и друг друга.

- Емкость помещается в печь. Ее герметичность обеспечивается притертой крышкой, глиной или песчаным затвором.

- Начав с предварительного прогрева, температуру повышают до технологических 900-950°C.

- Возможен ускоренный вариант (при 980°C), сокращающий время насыщения в 2 раза, но вызывающий образование карбидной сетки (возникающей из-за слишком высокого углеродного насыщения). Для ее устранения и исправления структуры проводят дополнительную многоэтапную обработку (нормализацию).

Цементация стали в домашних условиях организовывается в твердой среде или с использованием графита. Оба варианта доступны и не требуют специальных познаний. Обустройство помещения для первого способа максимально упрощается, поскольку печь не нуждается в обеспечении высокой герметичности.

Это условие вполне достижимо в домашней мастерской. Несмотря на очевидные преимущества, у метода есть и недостатки: трудоемкость и низкая производительность.

Перед обжигом готовится твердая смесь (карбюризатор). Она состоит из смеси древесного угля с углекислыми солями бария, натрия или кальция. Соли предварительно измельчают до порошкообразного состояния, а затем просеивают, чтобы добиться однородности. Доля древесного угля в смеси — 70-90%, остальное приходится на соли.

Смесь создается одним из двух способов:

- Соль и древесный уголь тщательно перемешиваются. Если смесь будет недостаточно однородной, во время цементации разные участки поверхности детали будут поглощать разное количество газа. В результате на изделии образуются пятна, сигнализирующие о недостаточной концентрации углерода; качество поверхности будет неравномерным.

- Уголь пропитывают солью, растворенной в воде. Затем его подсушивают до получения смеси, влажность которой не превышает 7%. Такой состав получается однороднее и лучше подходит для использования дома.

Этапы цементации в твердой среде:

- Изделие очищается от загрязнений и укладывается в металлический короб, засыпается твердым карбюризатором (порошковой смесью). Необходимо следить, чтобы между стенками и ним сохранялся промежуток в 2-2,5 см. Размер ящика должен соответствовать форме предмета; это сократит время прогрева и улучшит качество цементированного слоя.

- Короб накрывается подогнанной крышкой, ее края промазываются глиной для герметичности (от утечки газов).

- Емкость помещают в предварительно прогретую печь. Цементация запускается при температуре 850-920°C.

- Атомы углерода поглощаются раскаленным верхним слоем.

Твердая цементация стали допускает неоднократное использование карбюризатора. Для повторного отжига к отработанному карбюризатору достаточно добавить до 30% свежей смеси.

Для большинства ответственных машинных деталей (валы, поршневые пальцы, зубчатые колеса, лемехи, шпиндели) достаточной считается глубина цементированного слоя от 0,6 до 2 мм. Время выдержки для приобретения достаточной твердости может варьироваться от 6 до 20 часов.

Изделия после цементации в твердом карбюризаторе получаются прочными, но хрупкими. Чтобы избавится от нежелательного свойства, детали подвергают термообработке (закалке) с нагревом до 840-850°С, с последующим отпуском (нагревом до 780-800°С), снимающим внутренние напряжения.

Способы бытовой закалки металла

Чтобы закалить изделие из металла в домашних условиях, в первую очередь следует определиться со способом его разогрева до необходимой температуры, а также подобрать емкости для охлаждающих жидкостей. Кроме того, необходимо выбрать домашнее помещение или место во дворе, где можно заниматься закалкой с соблюдением всех требований техники безопасности. Для нагревания можно использовать источники с открытым пламенем. Но таким способом удастся разогреть и закалить только небольшие по объему детали. К тому же открытое пламя вызывает окисление и обезуглероживание, которые негативно влияют на поверхностный слой металла. Температуру нагрева домашние мастера, как правило, определяют по цвету нагретой заготовки. На рисунке ниже приведена цветовая таблица, без которой невозможно правильно закалить изделие из углеродистой стали. Для легированных сталей температурный диапазон обычно сдвинут в сторону увеличения на 20÷50 °C.

Для того чтобы закалить изделие из стали с полным и равномерным прогревом, лучше всего воспользоваться такими источниками тепла, как кузнечные горны и закрытые печи. Это оборудование несложно изготовить самому в домашней мастерской, а эксплуатировать его можно как в помещении, так и на открытом воздухе. Для наддува в кузнечном горне обычно используют промышленный фен, а в качестве топлива подойдет древесный уголь, который продается в любом супермаркете. Небольшую закрытую печь легко изготовить из пары десятков шамотных кирпичей. При этом в зависимости от метода закалки металла в ней можно не только закалить, но и провести отпуск с прогревом всего объема изделия. Проще всего с емкостями для охлаждения и зажимным инструментом. Для закалочной жидкости подойдет любой негорючий сосуд достаточного размера, а удерживать и перемещать деталь можно щипцами или крючьями с ручками подходящей длины. На видео ниже показано, как в домашних условиях можно закалить топор с использованием самодельного горна и двух емкостей с разными охлаждающими средами.

Закалка на открытом огне

Самый простой способ закалить небольшую деталь в домашних условиях — это нагреть ее на открытом пламени до нужной температуры, руководствуясь при этом цветовыми таблицами. В качестве источника нагрева в таких случаях можно использовать газовую горелку, паяльную лампу или даже конфорку домашней газовой плиты. Главный недостаток такой закалки — это сложность равномерного прогрева изделия по всему объему, т. к. пламя создает высокую температуру на узком, ограниченном участке. Этот способ подойдет, когда необходимо закалить торец удлиненного изделия, например режущую часть сверла или лезвие стамески, или же небольшую деталь размером в несколько сантиметров. Еще одна проблема, с которой может столкнуться домашний мастер, решивший закалить углеродистую сталь открытым пламенем, — это сильное окисление и выгорание углерода в поверхностном слое железа, которые приводят к деградации его структуры.

Режимы цементации

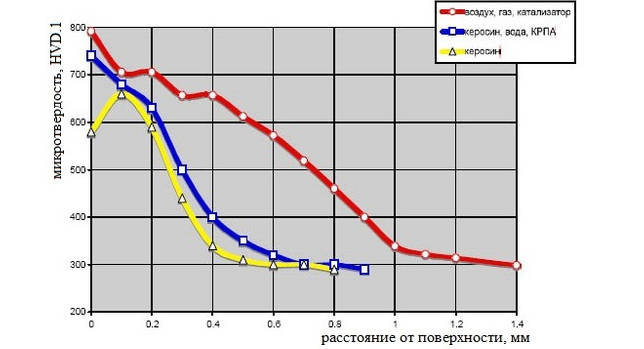

Газовая цементация – основной процесс при массовом производстве, а цементацию в твердом карбюризаторе используют в мелкосерийном производстве. Глубина цементации в зависимости от назначения изделия и состава стали обычно находится в пределах 0,5–2,00 мм. Цементацию проводят при 910–950 ºС или для ускорения процесса при 1000–1050 ºС. С повышением температуры уменьшается время достижения заданной глубины цементации. Так, при газовой цементации науглероженный слой толщиной 1,0–1,3 мм получают при 920 ºС за 15 ч., а при 1000 ºС – за 8 ч. Чтобы предотвратить сильный рост аустенитного зерна, высокотемпературной цементации подвергают наследственно мелкозернистые стали (НМЗС). Также перегрев после цементации можно исправить последующей полной перекристаллизацией сплава при закалке с повторного нагрева. Концентрация углерода в поверхностном слое изделия обычно составляет 0,8–1,5 %.

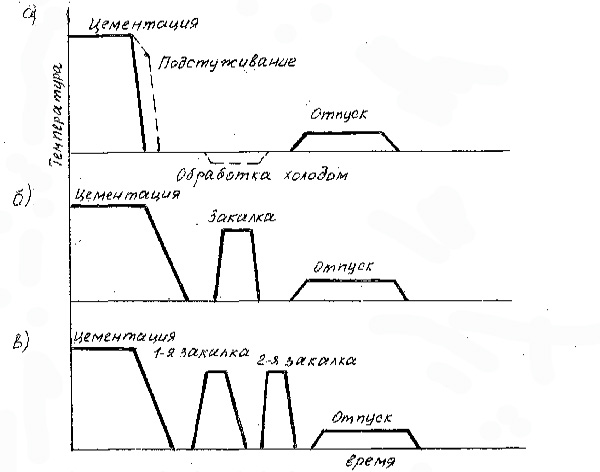

Цементация является промежуточной операцией, цель которой – обогащение поверхностного слоя углеродом. Требуемое упрочнение поверхностного слоя изделия достигается закалкой после цементации. Закалка должна не только упрочнить поверхностный слой, но и исправить структуру перегрева, возникающую из-за многочасовой выдержки стали при высокой температуре цементации. После цементации ответственные изделия подвергают двойной закалке (закалке с повторного нагрева) Это делается для снижения коробления металла, а также, чтобы нагрев под повторную закалку исправил все несплошности микроструктуры металла, полученные при цементации — например крупное зерно от перегрева.

Повторную закалку проводят с нагревом до 850–900 °С (выше точки А3), чтобы произошла полная перекристаллизация стали. В углеродистой стали, из-за малой глубины прокаливаемости, сердцевина изделия после закалки состоит из феррита и перлита. Вместо первой закалки к углеродистой стали можно применять нормализацию. В прокаливающейся насквозь легированной стали сердцевина изделия состоит из низкоуглеродистого мартенсита. Такая структура обеспечивает повышенную прочность и достаточную вязкость сердцевины.При газовой цементации достаточно часто применяют одну закалку с цементационного нагрева после подстуживания изделия до 840–870 °С, но чаще температура подстуживания зависит от конкретной марки стали. Такая схема снижает общее время процесса цементации, но не исправляет дефекты структуры, полученные при высокотемпературной цементации.Заключительной операцией термической обработки цементованных изделий во всех случаях является низкий отпуск при 160–180 ºС и переводящий мартенсит закалки в поверхностном слое в отпущенный мартенсит, снимающий напряжения.

Преимущества газовой цементации перед цементацией в твердом карбюризаторе

Процесс газовой цементации обладает рядом преимуществ по сравнению с цементацией в твердом карбюризаторе:

— повышается производительность процесса по сравнению с цементацией в твердом карбюризаторе, так как не нужно затрачивать время на упаковку и прогрев ящиков;

— сокращается потребная производственная площадь и количество рабочей силы;

— сокращается потребность в жаростойком материале;

— появляется возможность регулирования процесса для получения цементованного слоя заданной глубины и насыщенности;

— уменьшается деформация деталей вследствие более равномерного нагрева до рабочей температуры;

— улучшаются санитарно-гигиенические условия труда;

— появляется возможность закалки деталей непосредственно после цементации;

— позволяет полностью механизировать и автоматизировать процесс.

Недостатки процесса газовой цементации:

— необходимость в более сложном и дорогом оборудовании;

— потребность в более квалифицированной рабочей силе;

— сложность эксплуатации оборудования вследствие необходимости обеспечения герметичности печи, равномерной циркуляции газов и др.;

— сложные требования по технике безопасности.

Жидкостная цементация

Жидкостная цементация производится в расплавленных солях, обычно в солях, состоящих из карбонатов щелочных металлов. Эту смесь расплавляют в ванне и цементации проводят посредством погружения деталей в расплав. Процесс ведут при 850°С на протяжении 0,5 — 3,0 часов, при этом глубина сдоя получается в пределах 0,2 — 0,5 мм. Основное достоинство процесса — возможность непосредственной закалки из цементационной ванны и малые деформации обработанных изделий. В условиях индивидуального и мелкосерийного производства некоторое применение нашла цементация из паст. В этом случае на обрабатывавшуюся поверхность наносится обмазка, содержащая сажу (33 — 70 %), древесную пыль (20 — 60 % ), желтую кровяную соль (5 — 20 %) и другие компоненты. В качестве связующих материалов используют органические, органоминеральные и неорганические клеи. Толщина обмазки должна быть в 6 — 8 раз больше требуемой толщины цементованного слоя.

В настоящее время наиболее перспективным методом цементации является цементация в эндотермической атмосфере с контролируемым углеродным потенциалом. При газовой цементации в эндотермической атмосфере, в начале процесса (в активный период насыщения) поддерживают высокий углеродный потенциал атмосферы за счет добавки к эндотермической атмосфере необработанного углеводородного газа (метана или пропана-бутана). В диффузионный период углеродный потенциал атмосферы устанавливается 0,8 — 1,0 % и количество добавляемого углеводородного газа резко уменьшается.

Это интересно: Черная металлургия — отрасли, циклы, руды, продукция

Структурные изменения в металле

При внедрении атомов азота и углерода в поверхностном слое металла происходят некоторые изменения. При нитроцианировании меняется соотношение остаточного количества аустенитов и мелкокристаллических мартенситов в поверхностном слое, добавляется небольшое количество твердого раствора карбонитридов, что влияет на механические свойства – твердость и износостойкость.

В то же время несколько повышается хрупкость и снижается усталостная и контактная прочность. Особенно это качество проявляется в легированной стали с содержанием никеля более 1.2 %. Таким образом, не все марки стали допустимо обрабатывать по данной методике. Уменьшение размеров зерен структуры достигается путем дополнительной закалки и отпуска непосредственно после процесса нитроцементации. Обработанная таким образом сталь имеет меньший размер зерен, чем цементированная, что повышает ее прочность на изгиб при одновременном уменьшении толщины обработанного слоя.

Нитроцементация существенно изменяет характеристики тонкого наружного слоя металла, его твердость и износостойкость. После дополнительной термической обработки – закалки, твердость поверхностного слоя по шкале Роквелла составляет 58-64 HRC или 500 – 1000 HV по методу Виккерса. Применяя низкотемпературную цементацию, можно получить тонкий поверхностный слой с твердостью 5000 – 11000 HV.

Что называется термической обработкой металла: основы, общие принципы

В процессе данной технологии кристаллическая решетка болванки преобразуется. Задача – изменить свойства, а не ее конфигурацию и габариты. По завершении заготовка приобретает требуемые по технологии параметры и уникальное строение. Рассмотрим, для чего нужна закалка металла и как она влияет на структуру стали после процедуры:

- • для улучшения технологических характеристик посредством разупрочнения, данный процесс применяют в качестве подготовительной операции или промежуточного этапа;

- • для получения требуемых технических характеристик посредством упрочнения либо приобретения специализированной структуры;

- • для фиксации размера и конфигурации, а также получения новых свойств заготовки.

Цементация в пастах

Цементация с нанесением на науглероживаемую металлическую поверхность С-содержащих материалов в виде суспензии, обмазки или шликера, сушкой и последующим нагревом изделия ТВЧ или током промышленной частоты. Толщина слоя пасты должна быть в 6-8 раз больше требуемой толщины цементованного слоя. Температуру цементации устанавливают 910-1050°С

- Лексика.РУ — Морской словарь, ЦЕМЕНТАЦИЯ (рус.) . Архивировано из первоисточника 13 февраля 2012.

- Лексика.РУ — Технический железнодорожный словарь, ЦЕМЕНТАЦИЯ (рус.) . Архивировано из первоисточника 13 февраля 2012.

- Энциклопедия «Производство Труб» — Глоссарий (рус.) .

Wikimedia Foundation . 2010 .

Смотреть что такое «Цементация стали» в других словарях:

Цементация стали — Цементация стали, разновидность химико термической обработки, заключающаяся в диффузионном насыщении поверхностного слоя изделий из низкоуглеродистой стали (0,1‒0,2% С) углеродом при нагреве в соответствующей среде. Цель Ц. ‒ повышение твёрдости… … Большая советская энциклопедия

ЦЕМЕНТАЦИЯ — стали химико термическая обработка диффузионное насыщение поверхности стальных изделий углеродом для повышения твердости, износостойкости и предела прочности. После цементации изделия подвергают закалке на мартенсит с последующим отпуском … Большой Энциклопедический словарь

ЦЕМЕНТАЦИЯ — лат., от caementum, цемент. Прокаливание вещества вместе с другим в плотно закрытых тиглях. Объяснение 25000 иностранных слов, вошедших в употребление в русский язык, с означением их корней. Михельсон А.Д., 1865. ЦЕМЕНТАЦИЯ превращение железа в… … Словарь иностранных слов русского языка

ЦЕМЕНТАЦИЯ — ЦЕМЕНТАЦИЯ, цементации, мн. нет, жен. 1. Покрытие, заполнение (скважин, трещин и т.п.) цементом для укрепления (тех.). Цементация горных пород в шахтах. Цементация скважин. 2. Насыщение поверхности мягкой стали или железа углеродом для создания… … Толковый словарь Ушакова

ЦЕМЕНТАЦИЯ — ЦЕМЕНТАЦИЯ, и, жен. 1. см. цементировать. 2. Насыщение поверхностных слоёв стали или железа углеродом для создания твёрдого поверхностного слоя (спец.). 3. Геологический процесс сцепления составных частей горных пород растворёнными минеральными… … Толковый словарь Ожегова

ЦЕМЕНТАЦИЯ (химико-термическая обработка) — ЦЕМЕНТАЦИЯ стали, химико термическая обработка диффузионное насыщение поверхности стальных изделий углеродом для повышения твердости, износостойкости и предела прочности. После цементации изделия подвергают закалке на мартенсит с последующим… … Энциклопедический словарь

ЦЕМЕНТАЦИЯ — насыщение поверхностного слоя мягкой стали углеродом для придания ей высокой поверхностной твердости с сохранением вязкой сердцевины. В броне Ц. подвергается только наружная поверхность. Самойлов К. И. Морской словарь. М. Л.: Государственное… … Морской словарь

ЦЕМЕНТАЦИЯ — 1) процесс насыщения углеродом поверхностного слоя изделий из железа или мягкой стали. Ц. дает возможность получить большую твердость на поверхности изделия с сохранением его мягкой нехрупкой середины. Производится Ц. путем нагревания изделия… … Технический железнодорожный словарь

ЦЕМЕНТАЦИЯ ЖЕЛЕЗА — свойство железа под влиянием высокой температуры, в присутствии веществ, содержащих углерод, соединяться с этим последним и таким образом приближаться по содержанию углерода к стали. Словарь иностранных слов, вошедших в состав русского языка.… … Словарь иностранных слов русского языка

ЦЕМЕНТАЦИЯ — (1) в цветной металлургии гидрометаллургический процесс извлечения металлов из растворов хим. восстановлением более электроотрицательными металлами. Применяется для извлечения меди, серебра, золота и др.; (2) Ц. стали химико термическое насыщение … Большая политехническая энциклопедия

Разновидности металла, который можно обрабатывать

Выделяют три основные группы металла, который используется для закалки:

- Сталь с неупрочняемой сердцевиной. В эту группу входят следующие марки стали, пригодной для цементирования — 20, 15 и 10. Эти детали имеют небольшой размер, используются для эксплуатации в бытовых условиях. Во время закалки происходит трансформация аустенита в феррито-перлитную смесь.

- Сталь со слабо упрочняемой сердцевиной. В эту группу вошли металлы таких марок, как 20Х, 15Х (хромистые низколегированные стали). В этом случае проводят дополнительную процедуру лигирования с помощью небольших доз ванадия. Это обеспечивает получение мелкого зерна, что приводит к получению более вязкого и пластичного металла.

- Сталь с сильно упрочняемой сердцевиной. Этот вид металла используют для изготовления деталей со сложной конфигурацией или большим сечением, которые выдерживают различные ударные нагрузки, подвергаются воздействию переменного тока. В процессе закалки вводится никель или при его дефиците используют марганец, при этом для дробления зерна добавляют малые дозы титана или ванадия.

В целом процесс цементации стали необходим для улучшения износостойкости и прочности деталей.

Чаще всего цементации подвергаются валы, оси, лезвия ножей, детали подшипников и зубчатые колеса.

Как происходит цементация стали в твердой среде на предприятии и в условиях домашнего цеха?

Смесь для твердой цементации готовится из бария, кальция с древесным углем и углекислого натрия. Уголь лучше брать из дуба или березы и разделить его небольшие фракции, не более десяти миллиметров. Чтобы удалить лишнюю пыль, уголь рекомендуют просеять. Соли тоже измельчают до состояния порошка и пропускают через сито.

Существует две методики для приготовления смеси:

- Уголь из дерева поливают солью, которую предварительно растворяют в воде. Получившуюся смесь высушивают, ее влажность должна быть не более 7%.

- Сухой уголь и соль тщательно перемешивают, чтобы исключить возможность появления пятен уже в процессе химической и термической обработки.

При этом, первая методика считается более качественной. Так как она гарантирует, что смесь выйдет равномерной, а результат без пятен и разводов. Готовую смесь еще называют карбюризатором.

Сам процесс твердой цементации проходит в специальных ящиках, где насыпана смесь в нужном количестве. Идеально, если ящики соответствуют размеру и форме изделия, которое обрабатывают. Так как в этом случае снижаются затраты времени на прогрев тары, а качество слоя цементации улучшается. Для избежания утечки газа щели замазывают специальной огнеупорной глиной и накрывают все плотно прилегающей крышкой.

Следует обратить внимание, что изготавливать тару, идеально подходящую, экономически выгодно, если речь идет о конвейерной процедуре. Если же нужно одну или две детали закалить, то лучше выбрать тару универсальной формы — квадратную, круглую или прямоугольную

Ящики выбирают из малоуглеродистой или жаростойкой стали.

Сам процесс цементации в твердой смеси проходит следующим образом:

- детали, которые необходимо закалить, равномерно укладываются в ящики, наполненные твердым карбюризатором;

- печь разогревают до 900−1000 градусов и подают в нее тару с изделиями;

- прогрев ящиков проходит при температуре от 500 до 700 градусов. Этот прогрев называют сквозным. Сигналом, что печь накалилась до нужной температуры служит однородный цвет подовой плиты, на ней больше нет темных участков под ящиками;

- температуру поднимают до 900 или 1000 градусов по Цельсию.

Именно при таком температурном режиме происходят диффузные изменения в структуре деталей на уровне атомов.

В домашних условиях достаточно сложно нагреть печь до нужной температуры и выдержать весь температурный режим от начала и до конца. При этом все возможно. Следует помнить, что эффективность домашней цементации намного ниже, чем промышленной.

Это интересно: Цементит — структура, свойства, виды

Особенности нитроцементации и цианирования

Хотя нитроцементация и цианирование преследуют одну цель (насыщение поверхностного слоя стали азотом и углеродом), они имеют одно существенное отличие. Заключается оно в том, что нитроцементации изделия подвергаются в газовой среде, а при цианировании такой средой является расплав цианида натрия или других солей.

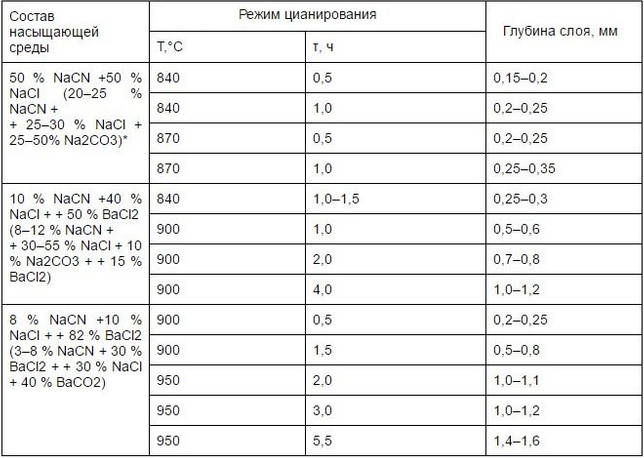

Составы ванн и режимы цианирования изделий

Свою эффективность рассматриваемые технологические операции демонстрируют при обработке следующих материалов:

- сталей, относящихся к нержавеющей категории;

- легированных стальных сплавов, а также сталей, не содержащих легирующих добавок и характеризующихся средним содержанием углерода в своем составе;

- конструкционных сталей с низким содержанием углерода.

Цианирование стали, относящейся к одной из вышеперечисленных категорий, как и процесс ее нитроцементации, происходит при определенном температурном режиме (820–950°), который должен строго соблюдаться. В результате квалифицированного применения таких методов обработки удается решить следующие задачи:

- повысить износостойкость поверхности изделия;

- увеличить его поверхностную твердость;

- повысить предел выносливости металла.

Нитроцементация в различных средах

Существует еще одна разновидность цементации, которая называется мягким азотированием. Такая обработка, которая выполняется при температуре около 590°, нужна среднеуглеродистым сталям для увеличения уровня их износостойкости и предела выносливости. Цианированию также подвергают изделия из быстрорежущих сталей, что позволяет повысить твердость и устойчивость к износу их поверхностного слоя, а также сделать его более устойчивым к воздействию повышенных температур.

В металлургической отрасли также используется такая технологическая операция, как цианирование золотосодержащих руд, которая в корне отличается от всех вышеперечисленных методов обработки сталей. Целью цианирования руды, золото в составе которой может содержаться даже в очень незначительных количествах, является выделение из нее концентрата, характеризующегося высоким содержанием драгоценного металла. Такой концентрат после его дальнейшей обработки может быть использован для производства золотых изделий.

Добыча золота методом цианирования

Это интересно: Все о цементации металла на примере стали

Цементация в кипящем слое

Промышленный метод, протекающий в специальной установке (печи кипящего слоя). Основа метода — получение псевдожидкого состояния сыпучего вещества (корунда) в смеси раскаленных газов (в экзогазе). Температура распределяется равномерно по всему объему печи, что уменьшает деформацию предметов и их коробление.

Обработку изделия не заканчивают цементацией; рекомендуется провести термообработку (отпуск) или отшлифовать его. Чтобы достичь необходимого уровня прочности при цементации и закрепить его твердость, необходимо правильно соблюдать условия технологического процесса.

Republished by Blog Post Promoter