Производство

Цементное вяжущее – это продукт измельчения клинкера с нормированным составом. Характеристики сырья определяет ГОСТ 10178-85. Согласно документу содержание магниевого оксида не должно превышать 5% (в некоторых случаях – 6%), а количество других компонентов определяется типом вяжущего и его назначением.

Сырьё для производства – это природные минералы (алит, глинозем, магнезит, гипс), для каждого есть свой регламент соответствия. Из сырья методом обжига получают клинкер.

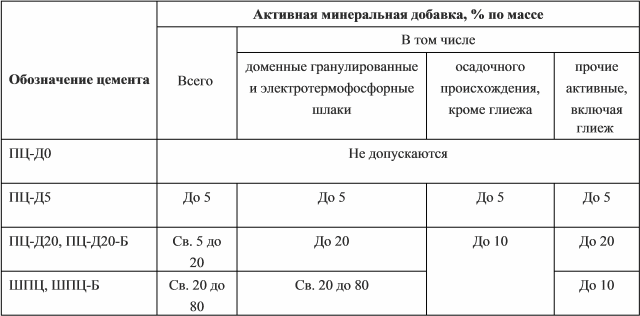

Основной компонент может быть скомбинирован с минеральными добавками, оказывающими влияние на отдельные свойства рабочего раствора и готового камня. Количество последних также определяет стандарт (таб.1):

В состав цемента м400 могут быть введены различные присадки, улучшающие пластичность раствора, морозостойкость бетона, устойчивость конструкции к агрессивным воздействиям. Общее их количество не должно превышать 5% по массе вяжущего компонента.

Клинкер с расчетным количеством добавок измельчают в барабанных установках до 92%.

Сферы применения

Область применения бетона М400 (ГОСТ 7473 94) – возведение ответственных сооружений эксплуатирующийся в условиях высоких механических нагрузок, создающих значительные напряжения в теле бетонной конструкции:

- Железнодорожные мосты, автомобильные эстакады, виадуки, путепроводы и пр.

- Строительство банковских хранилищ.

- Производство несущих элементов: колонн, свай, арок, ригелей, перемычек, балок и пр.

- Строительство гидротехнических сооружений: коллекторов, шлюзов, бассейнов, плотин, волнорезов и прочих объектов специального назначения.

- Строительство монолитных многоэтажных зданий и производство ответственных ЖБИ.

Что влияет на прочность?

На показатель оказывают влияние следующие факторы:

- количество цемента;

- качество смешивания всех компонентов бетонного раствора;

- температура;

- активность цемента;

- влажность;

- пропорции цемента и воды;

- качество всех компонентов;

- плотность.

Также он зависит количества времени, которое прошло с момента заливки, и использовалось ли повторное вибрирование раствора. Наибольшее влияние оказывает активность цемента: чем она выше, тем больше получится прочность.

От количества цемента в смеси также зависит прочность. При повышенном содержании он позволяет увеличить ее. Если же использовать недостаточное количество цемента, то свойства конструкции заметно снижаются. Увеличивается этот показатель лишь до достижения определенного объема цемента. Если засыпать больше нормы, то бетон может стать слишком ползучим и дать сильную усадку.

В растворе не должно быть слишком много воды, так как это приводит к появлению в нем большого количества пор. От качества и свойств всех компонентов напрямую зависит прочность. Если для замешивания использовались мелкозернистые или глинистые наполнители, то она снизится. Поэтому рекомендуется подбирать компоненты с крупными фракциями, так как они значительно лучше скрепляются с цементом.

Способы определения прочности

По прочности на сжатие узнаются эксплуатационные характеристики сооружения и возможные на него нагрузки. Вычисляется этот показатель в лабораториях на специальном оборудовании. Используются контрольные образцы, сделанные из того же раствора, что и отстроенное сооружение.

Также вычисляют ее на территории строящегося объекта, узнать можно разрушаемым или неразрушаемым способами. В первом случае либо разрушается сделанная заранее контрольная проба в виде куба со сторонами 15 см, либо с помощью бура из конструкции берется образец в виде цилиндра. Бетон устанавливается в испытательный пресс, где на него оказывается постоянное и непрерывное давление. Его увеличивают до тех пор, пока проба не начнет разрушаться. Показатель, полученный во время критической нагрузки, применяется для определения прочности. Этот метод разрушения пробы является самым точным.

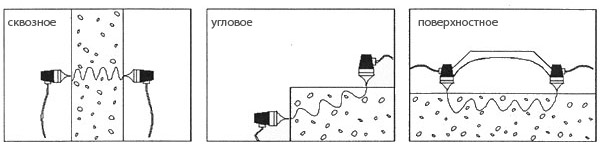

Для проверки бетона неразрушаемым способом используется специальное оборудование. В зависимости от типа приборов он делится на следующие:

- ультразвуковой;

- ударный;

- частичное разрушение.

При частичном разрушении на бетон оказывают механическое воздействие, из-за чего он частично повреждается. Провести проверку прочности в МПа этим методом можно несколькими способами:

- отрывом;

- скалыванием с отрывом;

- скалыванием.

В первом случае к бетону на клей крепится диск из металла, после чего его отрывают. То усилие, которое потребовалось для его отрыва, и используется для вычисления.

Метод скалывания – разрушение скользящим воздействием со стороны ребра всего сооружения. В момент разрушения регистрируется значение приложенного давления на конструкцию.

Второй способ – скалывание с отрывом – показывает наилучшую точность по сравнению с отрывом или скалыванием. Принцип действия: в бетоне закрепляются анкера, которые впоследствии отрываются от него.

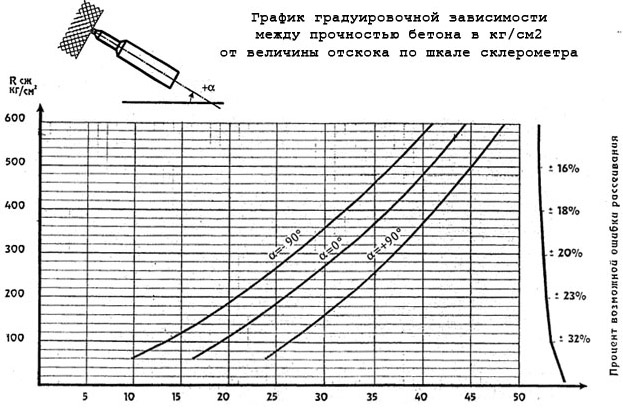

Определение прочности бетона ударным методом возможно следующими путями:

- ударный импульс;

- отскок;

- пластическая деформация.

В первом случае фиксируется количество энергии, создаваемой в момент удара по плоскости. Во втором способе определяется величина отскока ударника. При вычислении методом пластической деформации используются приборы, на конце которых расположены штампы в виде шаров или дисков. Ими ударяют о бетон. По глубине вмятины вычисляются свойства поверхности.

Свойства и применение

Его применяют в сферах, которые требовательны к отсутствию внешних факторов. И это неудивительно, ведь бетон М400 имеет технические характеристики намного выше, чем у других марок. Судите сами: морозостойкость оценивается в 300 пунктов, водонепроницаемость – в 10. А чтобы нанести ему существенный урон, потребуется сила 393 кг/см2.

Для понимания приведем сравнение плотности бетонов различного типа в таблице ниже:

Таблица 1 – Сравнение плотностей бетонов

| Марка бетона | Плотность или удельный вес (кгм3) |

| М250 | 2348 |

| М350 | 2502 |

| М400 | 2376 |

| М500 | 2298 |

Недаром бетон с большим удельным весом именно такой марки как М400 популярен при строительстве мостовых конструкций, армейских складов и стоянок для тяжелой техники.

Преимущество этого сорта бетона в то же время является и его недостатком. Его ценят за быстрое схватывание и ускорение процесса работ. Но в то же время фактор скорости ограничивает расстояние для транспортировки. Застывший бетон превращается в сплошную глыбу. В ней нельзя проделать отверстие, вбить гвоздь или же сделать корректирующий ремонт. Данное обстоятельство объясняет редкость применения бетона марки М400 в частном строительстве.

Основная доля тяжелого бетона производится автоматически. Оператор задает временную программу. По мере выполнения бетон становится однородной массой. Вручную редко удается достичь такого показателя из-за отвлекающих факторов. Но, если постараться, этот результат возможен.

Примеси и добавки

Раствор раствору рознь, так как условия эксплуатации бетона всегда разные, и, чтобы замешать бетон для некоторых специфических объектов, требуется в смесь добавлять такие компоненты, как:

- Пластификаторы для увеличения текучести или вязкости раствора;

- Армирующие добавки для увеличения прочности на разрыв;

- Известь делает бетон более мягким;

- Различные добавки и присадки для изменения критических параметров – времени схватывания, расширения температурного диапазона, и т.д.

Для добавления различных примесей также можно использовать калькулятор онлайн, который более точно рассчитает все пропорции и все нюансы их ввода в смесь.

Как выбрать щебень или гравий:

Камень должен быть небольших размеров – 12-40 мм. Отсев или крошка гранита используется для стяжки и других работ с маленьким объемом раствора. Востребованный размер частей твердого заполнителя – 5–20 мм, 5–10 мм, 10–20 мм и 20–40 мм. Размер камня должен быть не больше 1/3 от ширины объекта в наиболее узкой его части, и не больше половины расстояния между армирующим стержнями. Рекомендуется добавлять в раствор и мелкую, и крупную фракции, чтобы бетон приобрел более высокую плотность.

- Щебень должен быть чистым и шероховатым;

- Разница в размерах добавляемых фракций должна быть максимальной в рекомендуемом диапазоне размеров камня;

- Если гравий или щебень складировался на открытой площадке и прямо на грунте, то нижний слой в раствор добавлять нельзя.

Соотношение составляющих бетона

Соотношение составляющих бетона

Правильное составление пропорций

Пропорции (соотношение в % или частях) компонентов определяют прочность бетона. Степень прочности зависит от поставленных задач: будет ли это фундамент, небольшой объект, дорожка, лестница, и т. д.

Состав и пропорции бетона из цемента M 400, песка и щебня, таблица:

| Марка бетона | Массовый состав, (песок, цемент, щебень), кг | Объемный состав на 10 л цемента, (песок, щебень), литров | Количество бетона из 10 л цемента, литров |

| 100 | 1 : 4,6 : 7,0 | 41 : 61 | 78 |

| 150 | 1 : 3,5 : 5,7 | 32 : 50 | 64 |

| 200 | 1 : 2,8 : 4,8 | 25 : 42 | 54 |

| 250 | 1 : 2,1 : 3,9 | 19 : 34 | 43 |

| 300 | 1 : 1,9 : 3,7 | 17 : 32 | 41 |

| 400 | 1 : 1,2 : 2,7 | 11 : 24 | 31 |

| 450 | 1 : 1,1 : 2,5 | 10 : 22 | 29 |

Бетон из цемента M 500, песка и щебня, таблица:

| Марка бетона | Массовый состав, (песок, цемент, щебень), кг | Объемный состав на 10 л цемента, (песок, щебень), литров | Количество бетона из 10 л цемента, литров | |

| 100 | 1 : 5,8 : 8,1 | 53 | 71 | 90 |

| 150 | 1 : 4,5 : 6,6 | 40 | 58 | 73 |

| 200 | 1 : 3,5 : 5,6 | 32 | 49 | 62 |

| 250 | 1 : 2,6 : 4,5 | 24 | 39 | 50 |

| 300 | 1 : 2,4 : 4,3 | 22 | 37 | 47 |

| 400 | 1 : 1,6 : 3,2 | 14 | 28 | 36 |

| 450 | 1 : 1,4 : 2,9 | 12 | 25 | 32 |

Мерить сыпучие материалы ведрами удобнее, чем килограммами, при это не нужны дополнительные инструменты и место: все можно делать на стройплощадке. Но на оптовых базах и песок, и щебень с гравием отпускаются в килограммах. Так как преобразовать килограммы в ведра? Сначала узнаем доли ингредиентов:

Стандартная пропорция для раствора бетона – 1:3:5, а это значит, что долей будет всего девять: 1+3+5. В 1 м3 – 1 000 000 см3, и это число нужно разделить на 9, получим 111111 см3. В одном кубическом сантиметре содержится 3,33 грамма цемента, и значит, в кубе будет 333 кг. Использовать калькулятор для таких расчетов будет удобнее и быстрее при больших объемах.

Пропорции составляются в виде возрастающей зависимости: 1 часть бетона, 3 части песка, 6 частей щебня, гравия или другого твердого заполнителя. Вода добавляется в объеме 50-100% от общего объема раствора. Конечный результат – раствор не должен стекать с лопаты, он должен быть густым и падать кусками. Расчет количества бетона

Расчет количества бетона

Набор прочности

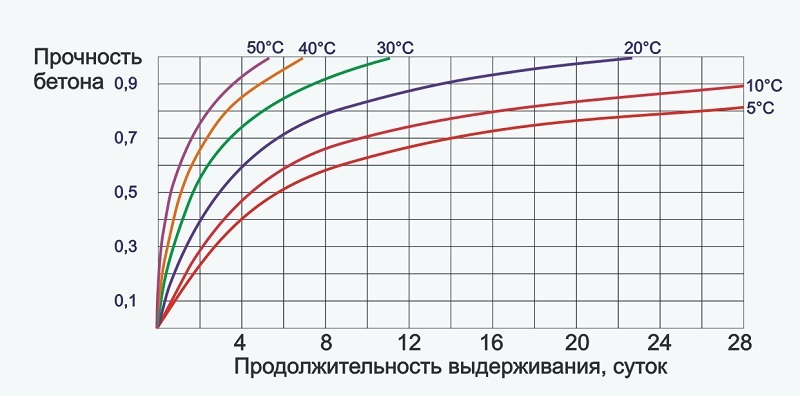

Чем больше прошло времени после заливки раствора, тем выше стали его свойства. При оптимальных условиях бетон набирает прочность на 100 % на 28-ой день. На 7-ой день этот показатель составляет от 60 до 80 %, на 3-ий – 30 %.

Рассчитать приблизительное значение можно по формуле: Rb(n) = марочная прочность*(lg(n)/lg(28)), где:

- n – количество дней;

- Rb(n) – прочность на день n;

- число n не должно быть меньше трех.

Оптимальной температурой является +15-20°C. Если она значительно ниже, то для ускорения процесса затвердения необходимо использовать специальные добавки или дополнительный обогрев оборудованием. Нагревать выше +90°C нельзя.

Поверхность должна быть всегда влажной: если она высохнет, то перестает набираться прочность. Также нельзя допускать замерзания. После полива или нагрева бетон снова начнет повышать свои прочностные характеристики на сжатие.

График, показывающий, сколько времени требуется для достижения максимального значения при определенных условиях:

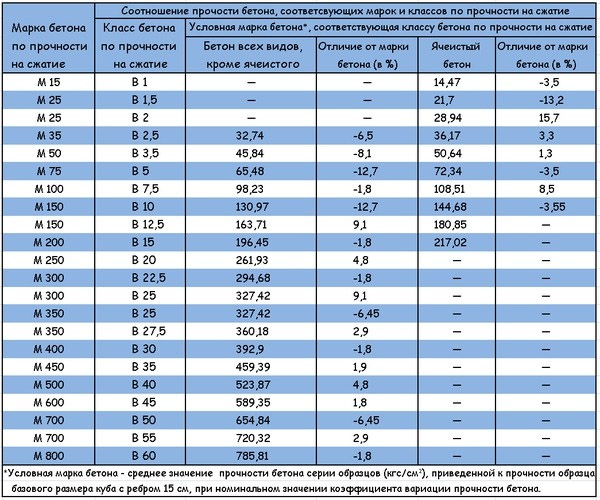

Марка по прочности на сжатие

Класс бетона показывает, какую максимальную нагрузку в МПа он выдерживает. Обозначается буквой В и цифрами, например, В 30 означает, что куб со сторонами 15 см в 95% случаев способен выдержать давление 25 МПа. Также прочностные свойства на сжатие разделяют по маркам – М и цифрами после нее (М100, М200 и так далее). Эта величина измеряется в кг/см2. Диапазон значений марки по прочности – от 50 до 800. Чаще всего в строительстве применяются растворы от 100 и до 500.

Таблица на сжатие по классам в МПа:

| Класс (число после буквы – это прочность в МПа) | Марка | Средняя прочность, кг/см2 |

| В 5 | М75 | 65 |

| В 10 | М150 | 131 |

| В 15 | М200 | 196 |

| В 20 | М250 | 262 |

| В 30 | М450 | 393 |

| В 40 | М550 | 524 |

| В 50 | М600 | 655 |

М50, М75, М100 подходят для строительства наименее нагружаемых конструкций. М150 обладает более высокими прочностными характеристиками на сжатие, поэтому может применяться для заливки бетонных стяжек пола и сооружения пешеходных дорог. М200 используется практически во всех типах строительных работ – фундаменты, площадки и так далее. М250 – то же самое, что и предыдущая марка, но еще выбирается для межэтажных перекрытий в зданиях с малым числом этажей.

М300 – для заливки монолитных оснований, изготовления плит перекрытий, лестниц и несущих стен. М350 – опорные балки, фундамент и плиты перекрытий для многоэтажных зданий. М400 – создание ЖБИ и зданий с повышенными нагрузками, М450 – плотины и метро. Марка меняется в зависимости от количества содержащегося в нем цемента: чем больше его, тем она выше.

Чтобы перевести марку в класс, используется следующая формула: В = М*0,787/10.

Приготовление

Следует учесть, что изготовление бетонного раствора м400 практически не отличается от замеса любого вида аналогичного материала. Однако, чтобы бетонная смесь получила сертификат соответствия, придется строго выдерживать определенные технологии.

Грамотный подбор исходных компонентов позволит вам приготовить качественный бетон марки м400, который будет соответствовать классу В30.

Приобретая цементный материал, рекомендуется удостовериться, что она не впитала в себя влагу во время хранения и изготовлена не более трех месяцев назад. Еще одна немаловажная особенность в приготовлении бетона – выбор хорошего сырья. Заготовив все необходимое, можно начинать готовить замес. Работы выполняются в следующей последовательности:

- цемент и песок перемешиваются, пока масса не станет однородной. Кстати, можно приобрести готовый сухой бетон м400 в мешках, что значительно облегчит и ускорит рабочий процесс;

- добавляется вода, от объема которой будет зависеть показатель прочности всего сооружения. Рекомендуется жидкость вливать определенными дозами;

- в последнюю очередь добавляется щебенка или иной наполнитель, все тщательно перемешивается и пускается в работу.

Технические характеристики

Цемент этой марки разделяют на несколько подвидов:

- по массе — легкий и тяжелый;

- по консистенции — пористый или плотный;

- по типу наполнителя — мелкий или крупный;

- по типу вяжущего компонента — полимерный, цементный, силикатный или гипсовый.

Смесь М200, технические характеристики которой полностью соответствуют нормам ГОСТ (28013-98), отличается относительно высокой прочностью. Тесное взаимодействие смеси с жидкостями (соляные растворы, вода) ускоряет преобразование сухого порошкообразного вещества в пластичную массу, по консистенции напоминающую густую сметану. По прошествии некоторого количества времени (до 24 часов) она затвердевает полностью.

Технические характеристики во многом зависят от температуры, при которой раствор застывает. На скорость схватывания цемента влияют компоненты, входящие в состав смеси. Они либо замедляют, либо ускоряют процесс затвердевания.

В таблице указаны время и примерная температура схватывания раствора:

| Цемент 200 | Время окончательного затвердевания (час) после замеса раствора | Время первичного затвердевания (час) после замеса раствора | Температура |

| 3-5 | 2-3 | +200°C | |

| 20-24 | 8-12 | 0°C |

Прочность и надежность конструкции обеспечивает низкая плотность бетона. Марке присвоен класс В15. Некоторые производители маркируют продукт как В12, если в состав добавляется более 15% наполнителей. Теплоизоляционные свойства раствора позволяют сэкономить денежные средства на дальнейшем утеплении фундамента. Согласно нормам ГОСТ, степень подвижности цемента — П3.

Готовую смесь можно наносить при температуре выше +3°C; затвердевший раствор не теряет свойств даже на морозе. Влагонепроницаемость высокая, ее уровень определяется как W6. Степень морозоустойчивости — F110. Процесс усадки происходит незаметно, трещины не образуются.

Характеристики бетона

Параметры бетона должны соответствовать предназначению и сроку службы здания или сооружения, требованиям к конструкции, агрессивности среды

Прежде чем делать бетон важно понимать какую марку бетона вы хотите получить, от это будет зависеть и способ армирования фундамента. При составлении рецепта смеси определяют следующие характеристики:

- Параметры компонентов

- Минимальное содержание цемента

- Пропорции воды и цемента

- Пористость при наличии условий по морозостойкости

- Реальный класс по прочности на сжатие

- Показатель водонепроницаемости

- Реальная морозостойкость

Основная характеристика материала – прочность. На данный параметр влияют свойства цемента, пропорциональные доли воды и цемента, условия замешивания и затвердевания, введенные добавки.

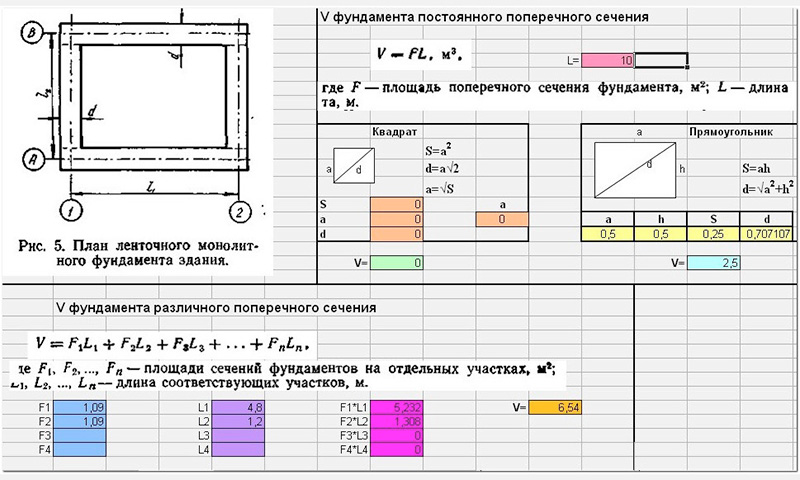

Свайно-набивной фундамент

Здесь следует учесть изменение формулы расчета. Если ранее мы высчитывали объем по формуле параллелепипеда или куба, то теперь мы имеем дело с цилиндрами. Радиус окружности сваи возводим в квадрат, умножаем на высоту, а затем на архимедово число, равное 3,14. К полученному значению можно добавить 10-15% страхового запаса.

Объем бетона рассчитывается для каждого столба отдельно. Заливка происходит так же, как и в остальных случаях – послойно с постукиванием и проколами фундамента. Ввиду быстрой схватываемости бетона марки м400 работы желательно проводить вместе с помощниками.

В завершении поговорим о заливке бетонного пола на основе бетона м400. Рассказывая о заливке, будем предполагать, что все предварительные работы – изоляция, армирование и т.д. уже выполнены. Начнем с расчета необходимого количества бетона.

Объем бетона высчитывается произведением площади пола на толщину стяжки. Затем получившееся значение умножается на расходный коэффициент 1,02.

Теперь, используя таблицу пропорций и долей компонентов бетона выше, определяем необходимое количество расходного материала: песка, щебня, цемента и воды. Переходим к приготовлению смеси, исходя из вышеприведенных советов по пропорциям.

Заливку пола необходимо проводить сразу. Обязательно использование маяков уровня, которые позволяют выполнить работу не только качественно, но и ровно. Аккуратный пол важен не только в жилых домах, но и в промышленных зданиях, где пол подвергается воздействию нагрузок от оборудования и техники. Вдобавок, неровности пола усложнят его эксплуатацию.

Классы прочности бетона м400

Класс бетонного раствора определяется по значению прочности на сжатие, для обозначения используется буква «В» и цифры 0.5 – 120, обозначающие предельный уровень выдерживания давления в мПа.

Прочность раствора кроме класса может задаваться маркой «М». Расположенные рядом цифры указывают на предельное значение прочности при сжатии и выражаются в килограммах на квадратный сантиметр.

Данные по классу и марке бетона схожи, различие заключается в том, что в марке указывают среднюю прочность, а в классе – этот же показатель, но с гарантированным обеспечением.

Отметим, что марки давно отменены, но большинство строителей предпочитают пользоваться именно этим показателем.

Итак, бетон м400 – это какой класс? Как следует из специальных таблиц, класс такого материала по прочности – в30.

Применение бетона М400

Материал используют для возведения объектов, при эксплуатации которых возникают значительные механические нагрузки, способствующие сильному напряжению монолита. Из бетона М400 строят такие конструкции:

- мосты на автомобильных трассах, железные дороги;

- эстакады для транспорта и путепроводы, виадуки;

- банковские хранилища, склады боеприпасов, оружия, военные сооружения;

- колонны, перемычки, балки;

- гидротехнические конструкции — дамбы, плотины, волнорезы, бассейны, гидроэлектростанции;

- монолитные высотные дома;

- коллекторы для коммуникаций;

- любые объекты, требующие высокой безопасности;

- лестницы и лестничные пролеты;

- строения в энергетической, машиностроительной, рудодобывающей сферах;

- канализационные туннели;

- фундаменты многоэтажных зданий;

- объекты метрополитена.

Бетон подходит для заливки прочных железобетонных конструкций, которые будут претерпевать самые серьезные нагрузки. В этом случае в его состав вместо щебня вводят гранитный наполнитель.

Бетон В25 технические характеристики:

| Класс (Марка) | В25 (М350) |

| Водопропускная способность | W 8 |

| Морозостойкость | F 100 –300 |

| Плотность | 1,8-2,5 т/м. куб |

| Подвижность | П2 – П5 |

| Жесткость | Ж3-Ж4 |

| Прочность на сжатие | 327 кг/см2 |

Морозостойкость показывает, сколько полных циклов замораживания/оттаивания выдерживает бетон, сохраняя основные показатели прочности. Водонепроницаемость W 8 значит, что бетон не пропускает воду при давлении до 80 м водного столба (8 бар). Жесткость Ж3-Ж4 и уровень подвижности П2 – П5 показывают, что бетон М350 достаточно удобный в укладке и отлично заполняет все виды опалубок и пригоден для подачи бетононасосами. Плотность бетона В25 оптимальна как для производства готовых форм на заводе, так и для использования его на объекте.

Свойства применяемых элементов

Соединение самых главных составляющих компонентов, таких как вода и цемент, позволяет получить цементный камень. К сожалению, полученный раствор не отличается необходимой прочностью. Его очень легко деформировать, и под небольшим воздействием появляются небольшие и многочисленные трещины. Такой фундамент использовать нельзя, так как он обязательно просядет в дальнейшем.

Во избежание такой ситуации, на 1 м3 бетона в качестве дополнительных и необходимых элементов, используются песок и такие каменные породы, как щебень и гравий. За счет их наличия в составе формируется, своего рода, арматура, выдерживающая создаваемое напряжение. Из положительных моментов можно отметить то, что получаемый бетонный раствор не боится деформации, не проседает и имеет высокий коэффициент прочности.

Цемент – один из компонентов бетона

В соответствии с последним показателем производится классификация бетонных растворов («В») и деление их на марки («М», цифра рядом с таким обозначением означает уровень прочности). Эти два параметра определяют, под какие объекты разрешается формировать данный фундамент.

Обычно вся необходимая информация по маркам бетона указана в проектной документации.

Фундаментные плиты

Заливка плитного фундамента намного отличается от заливки ленточного. Количество необходимого бетона определяется умножением параметров плиты. Поскольку плита является цельной, то требуется заливка сразу всего материала.

Но главной особенностью является трамбовка. Ее выполняют по всей площади конструкции через каждые полметра. Выравнивание плиты проводят, двигаясь от меньшего края периметра по направлению к противоположному, двигаясь змейкой. Удобнее всего проводить операцию доской с ручкой. Также не обойтись без проколов бетона арматурой для выхода наружу лишних пузырьков воздуха.

Столбчатый фундамент заливается аналогично.

Особенности изготовления

Необходимо учитывать, что процесс изготовления почти идентичен для любого вида бетона, но сделать раствор правильной консистенции можно только при соблюдении технологии. Малейшее нарушение способно привести к снижению свойств. Правильное соотношение ингредиентов поможет вам сделать высококачественный цемент b30 м400. Выбирая цементную смесь, вы должны убедиться, что она не успела впитать влагу при хранении и выпущена максимум три мес. назад

Кроме того, немаловажной особенностью изготовления бетона является подбор хороших материалов. После приобретения компонентов строители приступают к выполнению работ

Изготовление смеси состоит из нескольких шагов:

- Сначала смешивают песок, цементный раствор до однородного состояния.

- Затем добавляют воду. От количества воды зависит прочность конструкции. Для изготовления одного кубометра понадобится много литров жидкости.

- После этого в смесь добавляют щебенку и тщательно перемешивают.

Как улучшить качество затвердения

Как известно, полное затвердение бетонной смеси происходит примерно через четыре недели после укладки. Условия, в которых оно происходит, оказывают существенное влияние на прочность бетона на сжатие.

Некоторые добавки увеличивают прочность этого материалаИсточник stroyfora.ru

Некоторые добавки увеличивают прочность этого материалаИсточник stroyfora.ru

Если этот процесс происходит при жаркой погоде, то необходимо периодически увлажнять поверхность. Дополнительно можно укрывать поверхность от воздействия прямых солнечных лучей. Для этого можно применить покрытие слоем битума или воспользоваться полиэтиленовой плёнкой.

Иногда в состав смеси делают добавки для улучшения характеристик. В результате можно сократить время работы, удешевить строительство или придать бетону особые свойства.

В частности, могут применяться вещества, которые замедляют процесс отвердения. В результате этого бетонное покрытие становится более прочным.

![Рецепт бетона м200, м300 и м400 в ведрах [для удобного применения]](http://seriousseller.ru/wp-content/uploads/e/3/2/e32306986d0213e21328105ee302b26a.jpeg)