Основные характеристики

Гелькоут обладает необходимыми сертификатами и паспортами безопасности. Материал выступает защитным и отделочным слоем. С его помощью можно сохранить корпусы лодок, катеров и множества других изделий от раннего износа. Среди основных свойств покрытия следует выделить:

- обеспечение поверхности красивым блеском;

- отсутствие чувствительности к ультрафиолету;

- устойчивость к механическому воздействию, перепадам температур и агрессивной среде.

Гелькоут имеет низкий уровень выделения в атмосферу вредных веществ в процессе сушки. Например, в судостроении предпочтительно применение гелей из полиэфиров, так как с поверхностью они схватываются лучше и образуют прочные связи. Слой материала получается толще, чем у краски. Этот показатель достигает 0, 8 мм и больше.

Устойчивость гелькоута поразительна. Часто менять покрытие не придется, даже если изделие будет интенсивно эксплуатироваться. Лучше всего отражает солнечные лучи белый гелькоут, тогда как темные оттенки способны поглощать ультрафиолет, нагреваясь и способствуя разрушению внутреннего слоя. В связи с этим белые корпуса яхт и катеров встречаются чаще.

Что такое термопанели

Еще один материал на основе гибкого камня, выпуском которого стоит заняться, – фасадные термопанели. Они предназначены для наружной отделки домов и небольших сооружений, являются аналогом сайдинга, но выглядят более привлекательно. Состоят из облицовочной части и утеплителя, благодаря чему хорошо сохраняют тепло. Основным сырьем для их производства служат гранулы полистирола, керамическая плитка, клеевые составы, мраморная крошка или песок. Технология изготовления многоэтапна и требует применения специального оборудования.

При использовании в качестве облицовки гибкого камня пенопласт склеивают с его листами. В случае изготовления панелей с мраморной крошкой на пенополистирол последовательно наносят слой клея, крошку и защитное покрытие. Для получения клинкерных термопанелей в смазанные антиадгезионным веществом ячейки формы укладывают плитку, ребра между ними посыпают песком, заливают жидким пенополиуретаном, закрывают до высыхания, после чего монолитный пласт вынимают.

Плюсы и минусы эпоксидной смолы

Этот материал известен каждому, кто хоть что-нибудь умеет делать своими руками. Он нашел свое применение на строительных площадках, на судоверфях, в промышленности, домашнем хозяйстве и рукоделии. Эпоксидная смола достаточно востребованная, благодаря своим техническим характеристикам, а также достоинствам. Но есть и отрицательные моменты, о которых необходимо знать.

| Преимущества | Недостатки |

| Представляет собой клеящее вещество, которое в состоянии скрепить между собой практически все, за исключением полиэтилена, термопласта, тефлона, оргстекла, полипропилена, поликарбоната. | Необходимо время для полимеризации |

| Длительный срок хранения (около 30 лет) | Существенная стоимость |

| Отсутствие запаха | Необходимость в элементарных средствах защиты (очки, марлевая повязка, перчатки) |

| Влагостойкая и не боится воздействия агрессивных сред | |

| При работе с ней не требуется специальной защиты в виде противогаза | |

| Экологически чистый продукт | |

| Возможность корректировать вязкость при помощи активных разбавителей и пластификаторов | |

| Малая усадка | |

| Небольшой вес |

Особенности применения в быту

Гелькоуты, подходящие для непрофессионального применения, имеют в составе вещества, вызывающие раздражения и аллергические реакции и прочие неприятные симптомы. Чтобы обеспечить безопасность их использования, необходимо:

- препятствовать попаданию на кожу, в дыхательные пути и в глаза;

- работать с материалами вдали от источников возгорания;

- поддерживать температуру окружающей среды в пределах от 18 до 25 градусов.

Эти материалы можно наносить как распылителем, так и кистью. Для максимальной эффективности нужно накладывать два слоя. При работе с кистью необходимо выжидать время для отвердевания каждого. Аэрозольные варианты распыляются сразу.

Лакокрасочная продукция торговой марки Biofa

Продукция известного немецкого производителя, торговой марки Biofa, популярна и востребована во всем мире, поскольку компания работает с натуральными, экологически чистыми материалами. .

Для своего дома – самое лучшее!

Для своего дома – самое лучшее!

Вряд ли для кого-то станет открытием, что натяжные потолки становятся сегодня хитом продаж. Их популярность объяснима превосходными внешними данными, простотой в .

Как правильно выбрать натяжной потолок

Как правильно выбрать натяжной потолок? Для этого необходимо разобраться в многообразии видов натяжных потолков, и какие из них пользуются большей популярностью. .

Пожелтение

Эффект – Неравномерное окрашивание белых или пастельных тонов после действия солнечного света.

| Возможная причина | Меры по устранению |

| Полистирол/восковый налет с матрицы переносится на изделие с матрицы | Регулярно очищайте матрицу. Не очищайте матрицу стирольными растворителями. |

| 2. Неправильное отверждение гелькоута: 2.1. Проблемы катализатора | Проверьте катализатор (бракованная или старая партия) и его процентное соотношение. используйте только рекомендуемые катализаторы соответствующих количествах. |

| 2.2. Загрязнения (растворитель, влага, масла) | Загрязнения влияют на процесс отверждения. |

| 2.3. Несоответствующие добавки в гелькоуте | Не добавляйте никаких материалов(кроме МЕКР катализатора) в гелькоут без согласования с производителем. |

| 2.4. Низкая температура | Не наносите гелькоут при температуре ниже 16С в результате гелькоут может недоотвердиться. |

| 2.5. Старый материал | Обновите склад |

| 2.6. Отверждение пленки ингибировано стирольными испарениями. | обеспечьте необходимую циркуляцию воздуха в застойных зонах, где собираются стирольные испарения. |

| 3. Предварительное отделение | Большинство условий, которые вызывают отделение гелькоута, также становятся причиной пожелтения. Проверьте те же характеристики, как и для предварительного отделения гелькоута. |

| 4. Зоны преобладания ламината | Контролируйте технологию ламинирования. Особенно в углублениях, где отверждение гелькоута нетипично. Это часто вызывает пожелтение гелькоута. |

| 5. Отделение смолы | Избыточное напыление, чрезмерная толщина пленки,расслаивание разнородных пигментов или загрязнения , могут могут стать причиной разделения связующего/пигмента. Концентрация связующего гелькоута на поверхности изделия приводит к более быстрому пожелтению готового изделия |

| 6. Утолщенная пленка гелькоута | Избегайте нанесения слишком толстого слоя покрытия |

| 7. Очищение готового изделия щелочными очистителями | Не используйте сильные щелочные очистители (такие как аммиак или другие очистители с рН>9) для очистки поверхности гелькоута. |

| 8. Распылительный пистолет слишком близко к матрицы | Удерживайте необходимое расстояние |

| 9. Напыление в один проход | Напыляйте несколько раз |

| 10. Недостаточная дисперсия | Гелькоут должен быть хорошо диспергирован. |

Изготовление гелькоута

Гелькоут своими руками можно изготовить из эпоксидной смолы, которая разогревается до нужной температуры. К ней добавляется порошок из оксида титана. К ингредиентам добавляется аэросил, который позволит добиться нужной густоты готового гелькоута. Однако шансы на получение идеального результата невелики по той причине, что найти идеальные пропорции можно, лишь набив руку. Обычно у начинающих мастеров при изготовлении композита возникают распространенные ошибки по типу сколов, трещин, неровностей и образования характерных кратеров, следов от пузырей на поверхности готового изделия.

Назначение

Шпатлевка является универсальным реставрационным материалом для заделывания трещин, сколов, царапин, ямок и других следов механических повреждений на деревянных поверхностях. Особенно часто используется для ремонта предметов мебели, домашнего интерьера, реже для реставрации полов, деревянных статуэток и прочего. Часто полиэфирную шпатлевку используют для выравнивания углов и ребер. При высыхании она становится более чем прочной, таким способом можно полностью отреставрировать казалось бы уже испорченный предмет интерьера.

Важно выбирать шпатлевку по назначению, в зависимости от объема и сложности работ. Если стоит задача заделать небольшую трещину в трюмо, можно заказать шпатлевку на водной основе

В случае если проблема более критическая, а условия эксплуатации агрессивные, к примеру, скол на кухонном столе, лучше применить полиэфирную шпатлевку. Последняя также применяется при реставрации крепежных узлов.

Как правило, шпатлевка применяется по необработанной, шероховатой древесной поверхности, если есть возможность – лучше снять поверхностный слой лака и только затем приступать к обработке материала.

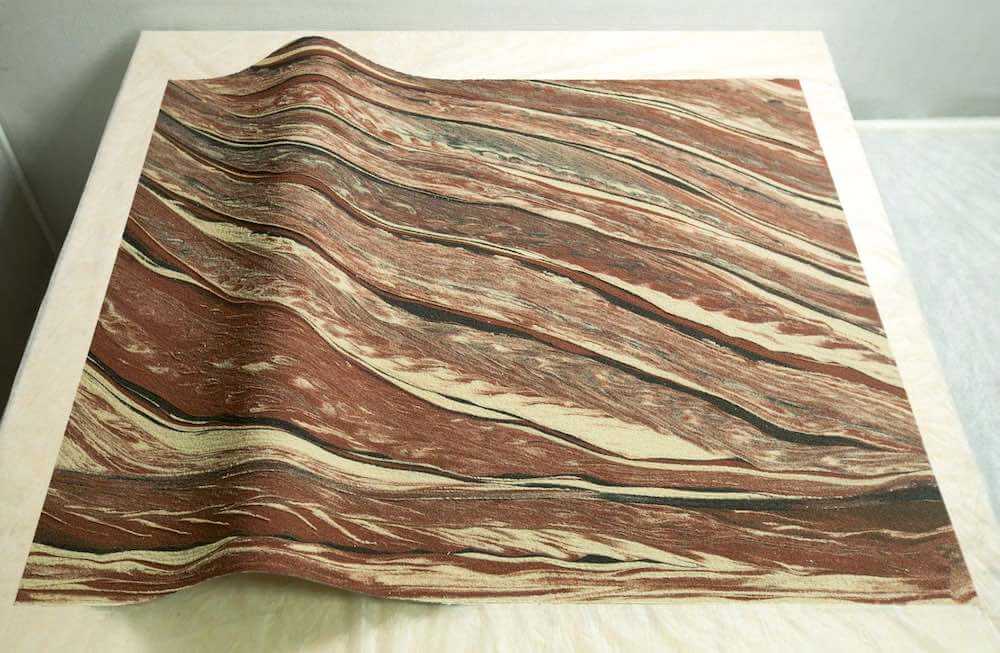

Литьевой мрамор своими руками

Искусственный литьевой мрамор вполне реально сделать самостоятельно. Нужно лишь приобрести все компоненты материала, формы для заливки и следовать инструкциям.

Для изготовления литьевого мрамора понадобятся:

- полиуретановая заливочная форма;

- пленка;

- смеситель;

- кисточка.

На производстве наполнителем служит CaMg(CO3)2, а отвердителем – Бутанокс М–50. В домашних условиях вместо этих веществ можно использовать гальку и цемент.

Материалы для изготовления искусственного мрамора:

- песок (речной) – 2 части;

- цемент – 1 часть;

- вода – 0,2 части;

- галька (как наполнитель) – 25% от общего объема;

- пигмент – 1% веса цемента;

- пластификатор – 1% веса цемента;

- гелькоут.

Последовательность изготовления литьевого мрамора:

- Сухую и чистую форму смазывают гелькоутом и дают ему высохнуть.

- Смешивают песок, гальку и цемент. В смесь добавляют пластификатор, красящий пигмент и воду (80%), перемешивают с помощью смесителя, чтобы получилась пластичная масса (около 30 секунд). Затем добавляют остаток воды и вновь перемешивают смесь до однородности.

- Смесь выкладывают в форму, удаляют излишки с краев, накрывают пленкой и оставляют для застывания на 10 часов.

- Материал вынимают из формы и оставляют не некоторое время на открытом воздухе.

Таким незатейливым способом можно получить материал, который можно использовать в исходном виде или подвергнуть дальнейшей обработке, чтобы придать необходимую форму.

Технология самостоятельного изготовления искусственного литьевого мрамора показана на видео ниже:

Виды гелькоута

Классификация гелькоутов основана на входящих в их состав смолах. Материалы класса премиум делают на основе эпоксидной смолы, они стоят на порядок дороже. Гели, полученные путем синтеза полиэфирных смол, дешевле. Менее популярны составы на базе иных смол:

- ортофталевых,

- изофталевых,

- неопентилгликолевых,

- винилэфирных.

Отдельной строкой стоят матричные и трудногорючие (самозатухающие) гелькоуты. Первые используют для изготовления матриц, или болванок. В последние добавляют специальные антипирены, которые не позволяют покрытию гореть.

По методу нанесения на поверхности материалы бывают такими:

- внутренние – покрывают внутреннюю часть изделия для сглаживания дефектов, глянец в них отсутствует,

- наружные – наносят на наружную сторону предмета, поэтому они должны обладать более высокими декоративными качествами,

- топкоуты – предназначены для внутренней стеклопластиковой поверхности с целью придания особых декоративных свойств (включают воск в составе).

Также все гели делят на конструкционные, эластичные, высокотемпературные. Они бывают цветными и белыми, а также бесцветными. Если материал не имеет оттенка, его можно окрасить в любой цвет путем добавления специальных пигментов.

Особенности материала

Гелькоут (гелькоат, gelcoat) – особый материал в виде геля, используемый для формирования защитно-декоративного покрытия композитов. Чаще всего в состав входит эпоксидный полимер, но есть и иные типы гелькоутов – на основе полиэфирной смолы. Также в состав могут входить прочие компоненты – пигменты определенного цвета, связующие вещества, наполнители.

Гелькоут – это эпоксидка или полиэфирная смола для матриц. Вначале он наносится на матрицу, а после отверждения выполняется один армирующий слой или несколько. Сверху еще раз пропитывают покрытие эпоксидной смолой. После извлечения изделия из формы его лицевая сторона будет покрыта гелькоутом.

Существует огромное разнообразие расцветок, наиболее популярны зеленый, красный, коричневый, серый оттенки. Не следует путать этот материал с простой краской – нанести гель обычным методом не получится, он рассчитан для профессиональной покраски с использованием матриц. Но выпускаются специальные виды средств в аэрозолях и спреях, которые подходят даже для новичков. Основное отличие гелькоута от краски в том, что он становится частью единого целого, а не является лишь покрытием, которое можно отделить при необходимости.

Как сделать гелькоут своими руками: пошаговая инструкция

#1

Под гелькоутом подразумевают пластичный материал на основе эпоксидных смол, предназначенный для придания идеально ровной поверхности армированным стекловолокном композитам. Именно с помощью этой ничем не примечательной на первый взгляд пасты осуществляют ремонт бампера из стекловолокна, а также многих других элементов кузова, включая боковые крылья. При большом желании можно формировать и абсолютно новые элементы декоративного характера и достойным примером в подтверждение данной информации являются автомобильные спойлеры, в основу которых также входит стекловолокно, эпоксидные смолы и гелькоут. Своими руками выполнить этот материал гораздо сложнее, чем может показаться на первый взгляд и гораздо проще приобрести уже готовый композит, особенно если учесть его относительно небольшую стоимость и широкую доступность. Так, приобрести различные модификации гелькоута можно в любом автомагазине.

#2

Но если возникает большое желание поэкспериментировать, то можно попробовать изготовить его самостоятельно, воспользовавшись наиболее доступным и простым в реализации рецептом, который использует большинство работников СТО и автомастерских. Для этого достаточно просто смешать разогретую до нужной температуры эпоксидную смолу с порошком из оскида титана, после чего постепенно вводят аэросил, который помогает добиться необходимой густоты уже готового самодельного гелькоута. К сожалению, шансы на получение идеального результата с первой же попытки отнюдь невелики по той простой причине, что только набив руку, получится найти идеальные пропорции. Обычно у начинающих мастеров при изготовлении самодельного композита возникают такие распространенные проблемы, как трещины, сколы, неровности, а также образование характерных кратеров и следов от пузырьков воздуха на поверхности уже готового изделия.

#3

Причем, не помогают даже специальные разъединители, которые в обязательном порядке должны наноситься на внутренние стенки матрицы, в которую впоследствии будут закладывать все необходимые материалы, включая армированное стекловолокно, эпоксидные смолы и финиш (гелькоут). Как вариант, можно попробовать использовать два слоя воска или специальные спреи, предназначенные для максимально деликатного отделения заготовки от ее матричной части, однако и этот метод не принесет желаемого результата, если для изготовления самодельного гелькоута не были подобраны правильные пропорции. Некоторые умельцы предпочитают подмешивать в основной его состав гипс или цемент, в то время как большинство автомастеров категорически не рекомендуют этого делать по той простой причине, что такие компоненты в значительной мере утяжеляет общую конструкцию изготавливаемого элемента кузова или любой другой детали.

#4

Правильно приготовленный гелькоут должен иметь пастообразную консистенцию, напоминающую чем-то густую сметану, однако даже идеальный внешний вид этого материала в полужидком состоянии вовсе не гарантирует идеальный конечный результат. В принципе, можно попробовать изготовить некое подобие гелькоута, используя в этих целях такой популярный материл среди многих мастеров, как серебрянка (алюминиевая пудра) или даже тонер, предназначенный для заправки лазерных принетров, однако и тут не приходится ожидать чего-то, действительно, качественного. Именно поэтому практически все специалисты настоятельно рекомендуют не «мудрить», а использовать уже готовые материалы. Что касается способа применения гелькоута, вне зависимости от характера его происхождения, то любая работа начинается с изготовления матричной части, которая фактически представляет собой слепок с детали или элемента, нуждающихся в переделке.

#5

Более подробно ознакомиться с тем, как можно самостоятельно выполнить такой шаблон, можно на любом интернет-ресурсе, благо и фото-, и видеоматериалов на сегодняшний день более, чем достаточно. После того, как слепок полностью просохнет, приступают к устранению всех неровностей и дефектов, из-за которых, собственно, и происходит переделка. Для этого подойдет обычный пластилин и гипсовая шпатлевка. Как уже было указано выше, перед заполнением внутреннюю поверхность матрицы в обязательном порядке покрывают разъединителем (воск, спрей и пр.). И только после этого приступают к формированию самого элемента, состоящего из стекловолокна, эпоксидной смолы и финишного слоя, роль которого и отводится гелькоуту.

Нанесение суриковой краски

- Перед тем как покрасить, поверхность нужно подготовить. Основа должна быть сухой и чистой. Если окрашиваться будет металл, удаляем следы коррозии, а также обезжириваем поверхность с помощью органического растворителя. Если речь идет о древесине, шлифуем и циклюем материал.

- Наносим краску на поверхность при помощи кисточки или валика. Также можно использовать пульверизатор, особенно в тех случаях, когда нужно обработать значительные площади. Краску наносим не слишком толстыми слоями, чтобы избежать потеков.

- Если окрашивание производится свинцовым суриком, нужно размешивать состав в банке по возможности чаще – тяжелый свинец быстрее оседает на дно.

- После завершения покраски очищаем использованный инструмент с помощью растворителя. Кисти обтираем сухой тряпкой, а затем пропитываем ворс растительным маслом.

Меры предосторожности

Инструкция от компании-производителя содержит обязательные меры безопасности, которых нужно придерживаться при нанесении суриковой краски. К этим рекомендациям нужно отнестись со всей серьезностью.

Свойства железного сурика

Железный сурик обладает высокой устойчивостью к воздействию химически активных веществ (слабых кислот, щелочей), термостойкостью. Средний размер фракций аморфного порошка колеблется в районе 2 – 4 мкм. Главными достоинствами железного сурика, как пигмента, является высокая интенсивность и укрывистость материала. Также данному природному железооксидному пигменту присущи высокая плотность, атмосферо- и светостойкость, устойчивость к процессам коррозии . При кипячении в соляной концентрированной кислоте железный сурик растворяется. Пигмент железистая охра пожаровзрывобезопасен.

Жидкое стекло: состав и свойства материала

Термин «жидкое стекло» появился благодаря свойствам водянистой смеси при застывании преобразовываться в твердое прозрачное вещество. Его популярность обусловлена клеящими и водонепроницаемыми характеристиками. Изобрели средство еще в Средневековье. В основе его получения лежит реакция кремниевой кислоты и щелочных соединений. Запатентовал изобретение лишь в 1818 году немецкий химик-минералог Ян Непомук фон Фукс.

Жидкое стекло состоит из раствора натрия гидроксида и кремнеземсодержащих элементов

Жидкое стекло состоит из раствора натрия гидроксида и кремнеземсодержащих элементов

Классический состав вещества практически не изменился спустя столетия. Оно содержит кремнеземсодержащие элементы и раствор натрия гидроксида, способные растворяться в воде. Именно поэтому жидкое стекло еще называют растворимым. Внешне это бесцветное (бывает с зеленоватым или желтым оттенком) прозрачное вещество разной консистенции. Формула жидкого стекла представляет собой соединение щелочных силикатов, соответственно, имеет такой вид:

- Na2O(SiO2)n – силикат натрия;

- K2O(SiO2)n – силикат калия.

Чтобы получить представление, что это такое жидкое стекло, достаточно вспомнить школьный курс химии. Числовое отношение молекул SiO2 к молекулам Na2O или K2O называют кремнеземистым модулем, определяющим растворимость и ряд иных свойств жидкого стекла. Показатель n указывает на число молекул диоксида кремния.

Получают материал путем сплавления кварцевого песка, смешанного с содой или с сульфатом натрия и углем. Это происходит в специальных стекловаренных печах, которые действуют непрерывно. Технологически процесс варки аналогичен производству нерастворимого стекла. Жидкое стекло производят также посредством автоклавной обработки аморфного кремнезема едкой щелочью высокой концентрации.

Вещество обладает водонепроницаемыми и клеящими свойствами

Вещество обладает водонепроницаемыми и клеящими свойствами

Жидкое стекло: характеристики и применение материала

Универсальность средства обусловлена массой функций, которые выполняет жидкое стекло в строительстве (и не только), в частности:

- отталкивает влагу, устраняя негативные последствия воздействия воды на стройматериалы, выступая таким образом в роле гидрофобного изолятора;

- уничтожает бактерии, грибы и плесень, препятствует их размножению, являясь отличным антисептиком;

- используется для заполнения пор на разных поверхностях;

- нейтрализует статическое электричество, выполняя роль антистатика;

- служит термоизолятором и обеспечивает огнестойкость материала.

Жидкое стекло является незаменимым материалом в строительстве

Жидкое стекло является незаменимым материалом в строительстве

Широкая область применения жидкого стекла и его функциональность обусловлены рядом специфических характеристик:

- легкостью проникновения материала в микроскопические трещины и поры, полной их заполняемостью, благодаря чему его просто наносить на бетонные и деревянные поверхности;

- минимальным расходом материала и невысокой стоимостью в сравнении с другими гидроизоляционными средствами;

- долгим сроком службы, который стартует от пяти лет;

- высокой влагостойкостью;

- степенью защиты, зависящей от количества слоев пропитки;

- нанесенный раствор образует слой гидроизоляции высокой степени надежности.

Калиевое или натриевое жидкое стекло: применение и различия

Главная особенность жидкого стекла – это его широкая сфера применения. Как уже упоминалось выше, в его состав могут входить два минерала – натрий или калий. В этом и заключается основная разница между двумя видами материала, но все же есть различия и в сферах их применения.

Калиевое жидкое стекло часто входит в состав лакокрасочных материалов

Калиевое жидкое стекло часто входит в состав лакокрасочных материалов

Жидкое стекло калиевого типа чаще всего употребляют в лакокрасочном производстве, так как это вещество отлично справляется с различными атмосферными и химическими нагрузками. Данный компонент довольно часто входит в состав силикатных красок.

Инструкцией по применению натриевого жидкого стекла предусмотрено его добавление в клеевые растворы, так как материал характеризуется высокими вяжущими свойствами. Именно этот состав обеспечивает хорошую гидроизоляционную защиту поверхностей. Вариант на основе натрия способствует увеличению прочностных характеристик конструкций из бетона. Кроме того, он благоприятствует их огнестойкости и обеспечивает высокие антисептические свойства.

Таким образом, обладает более обширным спектром свойств натриевое жидкое стекло, и применение его, соответственно, намного шире. В то же время стоимость калиевого стекла выше, так как оно намного эффективнее противостоит кислотам, влаге и атмосферным воздействиям. После его использования на поверхности не остается белесых пятен, характерных для натриевого раствора.

Как использовать

Нанесение гелькоута осуществляется краскопультом, распылителями и кистью. Температура внешней среды не должна быть ниже + 18 ˚С, в противном случае материал будет высыхать довольно долго, а отверждение произойдет с нарушениями. Срок службы покрытия при таких условиях снизится. Верхней допустимый температурный порог составляет + 25 ˚С. Перед началом работы гелькоут следует хорошо перемешать, так как он обычно продается в большой таре. Желательно отлить некоторую часть материала в емкость поменьше. Там материал разбавляется катализатором по инструкции, обычно это 2 %. Раствор дополнительно перемешивается.

Кисть используется для окрашивания небольших площадей, пистолет для гелькоута подойдет для обработки более внушительных участков. Покрытие должно быть двухслойным, каждый слой наносится аккуратно, чтобы предотвратить появление воздушных пузырей, ведь они снижают качество покрытия. Каждый слой будет сохнуть около 4 минут, после этого можно приступать к распылению нового. Итоговое покрытие должно иметь толщину от 0, 5 мм. Оптимальным значением является 0, 8 мм.

Меры предосторожности при работе

Поскольку в составе гелькоута много токсичных веществ, работающий с данным материалом человек должен использовать средства защиты для кожи лица, рук, органов дыхания и глаз. Стирол может спровоцировать сильную аллергическую реакцию. При длительном вдыхании паров стирола здоровье человека может угрожать серьезная опасность. Также стирол очень горюч, поэтому не стоит применять состав около открытого огня или курить вблизи него. Периодически требуется производить проветривание помещения. При воспламенении состава применяется тушение при помощи пены, водяного распыления или сухих огнетушителей.

Особенности материала

Гелькоут (гелькоат, gelcoat) – особый материал в виде геля, используемый для формирования защитно-декоративного покрытия композитов. Чаще всего в состав входит эпоксидный полимер, но есть и иные типы гелькоутов – на основе полиэфирной смолы. Также в состав могут входить прочие компоненты – пигменты определенного цвета, связующие вещества, наполнители.

Существует огромное разнообразие расцветок, наиболее популярны зеленый, красный, коричневый, серый оттенки. Не следует путать этот материал с простой краской – нанести гель обычным методом не получится, он рассчитан для профессиональной покраски с использованием матриц. Но выпускаются специальные виды средств в аэрозолях и спреях, которые подходят даже для новичков. Основное отличие гелькоута от краски в том, что он становится частью единого целого, а не является лишь покрытием, которое можно отделить при необходимости.

Технология обработки определенного вида стекла

В многочисленных сферах используются разные виды стекла, которые обладают индивидуальными характеристиками и при производстве требуют особых процессов обработки.

Солнцезащитное

Солнцезащитное стекло

Этот вид способен поглощать или пропускать ультрафиолет. Стекло подходит для изготовления экранов, козырьков, стеклопакетов и очков. Производство стекла такого типа осуществляется двумя методами.

Технология Фурио основана на прокатывании стеклянной массы сквозь валы, после чего листы помещают в охладительную камеру.

Метод Флоат – более современный и эффективный, так как исключает появления дефектов. Расплавленная масса ленточной формы поступает в резервуар с оловом. Благодаря ему, стекло охлаждается и обретает ровную поверхность. Затем материал попадает в печь, на него наносится слой диоксида металла нужного оттенка. Стекло повторно охлаждается и проверяется на наличие изъянов.

Автомобильное

Схема автомобильного стекла

Этот вид стекла также изготавливается двумя способами.

Метод «Триплекс» позволяет делать трехслойные изделия – между двумя стекольными слоями прокладывается полимерная скрепляющая пленка. Это предотвращает появление ранений при деформации автостекла. Стекло обладает ударопрочными и звукоизоляционными свойствами, что повышает безопасность водителя и пассажиров.

«Ситалинит», или закаленное стекло подвергается дополнительной термической обработке, основанной на постепенном нагреве и быстром охлаждении в воздушном потоке. Технология предполагает строгое соблюдение температурного режима. Изделия обретают особую механическую прочность.

Моллированное

Или гнутое стекло, используется в архитектуре, которая давно перестала быть прямолинейной. При производстве изделий стекломасса нагревается до определенных температур, размягчается до эластичного состояния, и из нее легко слепить нужный предмет. Это происходит под влиянием силы тяжести, которая заставляет материал приобретать выпуклую или вогнутую форму.

Моллированное стекло

Зеркальное

Стекло основано на листовом материале. Для его изготовления используются сода, известняк, песок и минералы без железной руды. Ингредиенты смешивают, помещают в ванные печи непрерывного действия. Полученную массу прокатывают через металлические валы, обжигают, подвергают полировке, металлизируют. Это длительный процесс.

Зеркальное стекло

Бронированное

Схема бронированного стекла

Стекло отличается повышенной стойкостью к пробиванию. Это многослойный материал, состоящий из обычного и закаленного полотна. Для производства бронированного стекла используют стекла толщиной до 10 мм, которые склеивают защитной поливинилбутиральной пленкой в поперечном растяжении.

Такое изделие обладает множеством достоинств:

- поглощает ультрафиолет;

- исключает прослушивание;

- обеспечивает безосколочность при разбивании.

Оптическое

Это стекло используется в разных областях науки и техники. Из него делают контактные линзы, призмы, кюветы. Ассортимент изделий довольно широкий. Это однородный высокопрозрачный материал определенного химического состава. Для его варки используют чистые ингредиенты, без загрязняющих примесей. Задача технологов – стекломассу расплавить в горшковых пламенных печах и достичь высокой степени однородности. Для этого используют методы механического перемешивания.

Покрытие гелькоутом

Для того, чтобы защищать отвердевшую полиэфирную смолу от агрессивных внешних факторов, продлить срок эксплуатации и создать декоративное покрытие, применяют гелькоут (англ. gelcoat). Этот специальный материал в виде геля защищает от механических воздействий, УФ, атмосферных явлений и придаёт эстетичный вид. По сравнению с грунтами и эмалями более прочное покрытие на долгосрочную перспективу. Такую оболочку для полиэфира можно наносить вручную валиком, кисточкой (пометка Н) или использовать напыление (пометка S).

Для создания изделий из композитных материалов используют матрицы, это специальные формы. Их следует очистить и нанести слой воска.

При нанесении гелькоута нужно учитывать следующее:

- Температура материалов не должна быть слишком низкой (меньше 20 градусов).

- Перед применением гелькоут необходимо выдержать в помещении минимум неделю.

- Банка не должна быть повреждена, взбалтывать средство нужно в оригинальной банке или чистой новой емкости.

- Во время работы нужно использовать респиратор, маску, перчатки.

- Если используется распылитель, нужно отрегулировать угол сопла, очистить фильтры.

- Если используется кисть, то высокого качества, не оставляющая волосков.

Как наносить гелькоут

В емкости должно быть достаточно места, чтобы вымешать гелькоут с добавлением 2% катализатора. Ручной гелькоут наносится двумя слоями кистью 5-7 см широкой и мягкой, чтобы получались ровные слои без впадин и пузырьков. Первый слой должен быть 0,4-0,6 мм, это проверяется специальным калибром. Второй слой наносится перпендикулярно первому, чтобы обеспечить равномерность покрытия. Между слоями нужно дать материалу отвердиться до образования клейкой поверхности в течение 3-6 часов.

Гелькоут-автомат наносится методом напыления в несколько слоёв без отверждения. После нанесения необходимо делать до следующего слоя перерыв 2-4 минуты, чтобы не было лишнего воздуха. Останавливать пистолет-распылитель стоит за пределами предмета напыления. Толщина каждого слоя при распылении должна быть не более 0,2 мм, а последнего — минимум 0,8-1 мм. Застывший слой даст усадку примерна на 0,1 мм. Наносить гелькоут нужно через самое маленькое сопло при наименьшем в аппарате давлении.

Во всех случаях нужно проверять начало образования желеобразной консистенции. Для этого 100 гр смешивают с 1,5% катализатора. Период превращения в желеобразное состояние должен быть менее получаса

Особенно это важно для старого материала, который стоял долго на хранении

Для того чтобы не появлялось дефектов при работе с изделием и гелькоутом в качестве покрытия, нужно соблюдать правила и методы работы с композитами. Это правильная дозировка катализатора, равномерное перемешивание. Температура не должна быть низкой, срок годности истёкшим. Слой гелькоута не должен быть слишком тонким или слишком избыточным. Прежде чем приступить к итоговой работе, нужно провести пару тестовых отливок с нанесением покрытия в том же помещении, где планируется основная работа.

В заключение

При нанесении гелькоута для получения хорошего результата необходимо обеспечить температуру оборудования и материалов в пределах 20 ˚С. Если эта отметка понизится, то гелькоут не сможет отвердиться нормально. Это может привести к недостаткам матрицы. Иногда в гелькоуте содержится низкий процент катализатора, что тоже приводит к неотверждению.

Гелькоут и полиэфиры необходимо хорошо перемешивать в оригинальной упаковке. Следует взять такое количество полиэфирного гелькоута, которого будет достаточно для проведения определенного цикла работ. К этому компоненту добавляется 2 % катализатора, который тщательно вмешивается.

Теперь вы знаете, что это такое — гелькоут.