Продление срока службы электрических машин

Бумаги и картоны НОМЕКС позволяют повысить надежность и увеличить срок службы электродвигателей и генераторов

Бумаги и прессованные картоны НОМЕКС находят самое разнообразное применение в электродвигателях и генераторах. НОМЕКС применяется во всех типах электрических машин: постоянного и переменного тока, с шаблонными и всыпными обмотками, в миниатюрных сервомоторах, в промышленных электроприводах напряжением до 13,6 кВ и в турбогенераторах мощностью 150 МВт. Применение бумаг и картонов НОМЕКС обеспечивает пользователям электродвигателей и генераторов значительные преимущества.Тепловая защита

Применение материалов НОМЕКС для корпусной изоляции может предотвратить преждевременный выход электродвигателя из строя и простой оборудования. Это связано с тем, что НОМЕКС не подвержен усадке, не становится хрупким, не размягчается и не плавится при краткосрочном воздействии температур до 300°С и сохраняет в течение 10 лет хорошие изоляционные свойства при постоянной температуре 220°С.

Электродвигатели могут подвергаться воздействию темпера тур, значительно превосходящих расчетные номиналы, по следующим причинам:

• перегрузки, вызванные снижением скорости или остановкой роторов;

• недостаточное охлаждение, особенно в загрязненной окружающей среде;

• снижение напряжения на линии или разбалансировка фаз;

• частые пуски и остановки;

• необычно высокие температуры окружающей среды.

Благодаря своим непревзойденным термическим свойствам материалы НОМЕКС позволяют повысить эксплуатационные характеристики и надежность электродвигателей.Значительное повышение механической прочности

Прочность и эластичность бумаг и прессованных картонов НОМЕКС помогает увеличить срок эксплуатации двигателей и генераторов в экстремальных условиях. К этим условиям относятся сильные удары и вибрация, которым подвергаются электроприводы на сталелитейных предприятиях и железнодорожные тяговые двигатели, а также истирание, вызываемое тепловым расширением и центробежными силами в резервных газотурбинных генераторах.

Применение материалов НОМЕКС в электрических машинах Продукция на основе материалов НОМЕКС применяется для любых типов электродвигателей и генераторов, вне зависимости от их форм, размеров и технической спецификации. Производители и разработчики электродвигателей – от сервомоторов до турбогенераторов – предъявляют высокие требования к тепловым, электрическим и механическим свойствам применяемых материалов. Дюпон обеспечивает необходимые решения, которые соответствуют этим требованиям. Для помощи разработчикам электродвигателей компания Дюпон разработала таблицу, приведенную на странице 17, на которой показаны области применения материалов НОМЕКС и их ранжирование по классам температурной стойкости.

Бумаги и картоны НОМЕКС, а также ламинаты на их основе, повышают надежность и увеличивают срок эксплуатации электродвигателей и генераторов.

Как самостоятельно приготовить лак

Опытные мастера рекомендуют не использовать фирменные средства, а делать лаки и клеи своими руками. Сделать такую смесь просто и не придется переплачивать. Продукт, сделанный самостоятельно, ничем не хуже по свойствам и характеристикам, чем заводские графитовые аэрозоли, лаки и клеи.

В основе лежит порошок графита и серебра. Также используются растворители, клеи и связующее вещество. Сделанные таким образом составы помогут быстро восстановить любое устройство.

На видео: делаем токопроводящий клей самостоятельно.

Способ №1

Это рецепт приготовления графитового лака. Для работы понадобится:

- 15 гр мелкозернистого порошкового графита;

- 30 гр порошка серебра;

- Сополимер винилхлорид-винилацетат в количестве 30 гр;

- 32 гр чистого ацетона.

Чтобы получить графитовый лак, все компоненты из этого рецепта нужно тщательно смешать в ступе. В результате должна образоваться жидкость, напоминающая сироп. Она будет иметь серо-черный оттенок. Затем эту жидкость переливают в емкость из стекла с хорошо закрывающейся крышкой.

Перед применением состав обязательно взбалтывают. Если смесь получилась слишком густой, то добавляют небольшое количество растворителя. Время засыхания – от 15 мин.

Способ №2

Здесь также будет использоваться графит в виде порошка и серебро. В качестве связующего вещества можно применить:

- Нитроцеллюлозу в количестве 4 гр. канифоль, этилацетат в количестве 2,5 гр и 30 гр;

- Шеллак 3 гр, этиловый денатурат – 31 гр.

Вначале в ступе перемешивают вещества в порошке. Затем добавляют связующие компоненты. Все это доводят до состояния однородной пасты и далее перекладывают в емкость с плотно закрывающейся крышкой.

Способ №3

В зависимости от механической нагрузки на электропроводящее соединение, можно использовать разные подручные средства. Так, графит легко добывается из пальчиковых батареек. Затем его измельчают и смешивают с цапонлаком. Но минус данной смеси – слабая адгезия с резиновыми изделиями, а значит для ремонта клавиш пультов ДУ она не подходит.

Способ №4

Вот как сделать токопроводящий раствор быстро. Это не будет лаком, но токопроводящие характеристики продукт имеет. Покупают супер-клей и карандаши 2М или же 4М. Напильником точат грифель карандаша по количеству, равному объему суперклея.

Далее тюбик разворачивают с обратной стороны, насыпают в клеевую массу порошок графита, затем перемешивают до получения однородной массы. Затем тюбик запаковывают обратно. Использовать сделанную своими руками смесь можно как обычный супер-клей – через насадку.

Ремонт полюсных катушек

Катушками полюсов называют обмотки возбуждения, которые по назначению разделяются на катушки главных и добавочных полюсов машин постоянного тока. Главные катушки параллельного возбуждения состоят из многих витков тонкого провода, а катушки последовательного возбуждения имеют небольшое количество витков из провода большого сечения, их наматывают из голых медных шин, уложенных плашмя или на ребро.

После определения неисправной катушки ее заменяют, собирая на полюсах катушку. Новые полюсные катушки наматывают на специальных станках с использованием каркасов или шаблонов. Полюсные катушки изготавливают намоткой изолированного провода непосредственно на изолированный полюс, предварительно очищенный и покрытый глифталевым лаком. К полюсу приклеивают лакоткань и обматывают его несколькими слоями микафолия, пропитанного лаком асбеста. После намотки каждый слой микафолия проглаживают горячим утюгом и протирают чистой тряпкой. На последний слой микафолия приклеивают слой лакоткани. Заизолировав полюс, на него надевают нижнюю изоляционную шайбу, наматывают катушку, надевают верхнюю изоляционную шайбу и расклинивают катушку на полюсе деревянными клиньями.

Катушки добавочных полюсов ремонтируют, восстанавливая изоляцию витков. Катушку очищают от старой изоляции, надевают на специальную оправку. Изолирующим материалом служит асбестовая бумага толщиной 0,3 мм, нарезанная в виде рамок по размеру витков. Количество прокладок должно быть равно количеству витков. С обеих сторон они покрываются тонким слоем бакелитового или глифталевого лака. Витки катушки раздвигают на оправке и вкладывают между ними прокладки. Затем стягивают катушку хлопчатобумажной лентой и прессуют. Прессовка катушки осуществляется на металлической оправке, на которую надевают изоляционную шайбу, затем устанавливают катушку, накрывают второй шайбой и сжимают катушку. Нагревая посредством сварочного трансформатора до 120 С, катушку дополнительно сжимают. Охлаждают ее в запрессованном положении до 25 — 30 °С. После снятия с оправки катушку охлаждают, покрывают лаком воздушной сушки и выдерживают при температуре 20 — 25 °С в течение 10 — 12 ч.

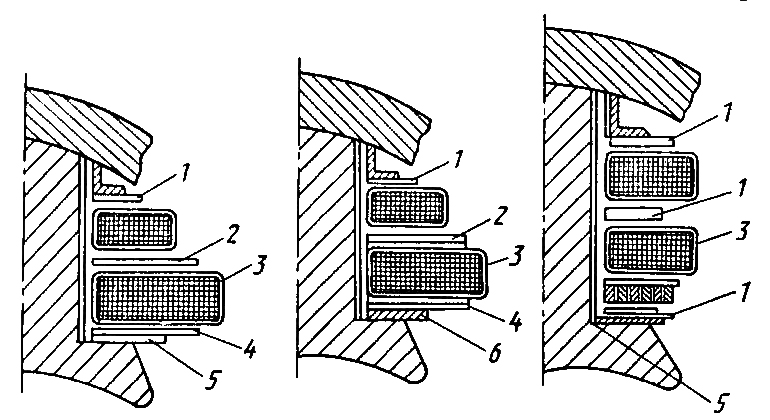

Рис. 107. Варианты изоляции сердечников полюсов и полюсных катушек:

1, 2, 4 — гетинакс; 3 — хлопчатобумажная лента; 5 — электрокартон; 6 — текстолит.

Наружную поверхность катушки изолируют (рис. 107) поочередно асбестовой и миканитовой лентами, закрепляемыми тафтяной лентой, которую затем покрывают лаком. Катушку насаживают на дополнительный полюс и расклинивают деревянными клиньями.

КО-921

Это одна из наиболее популярных марок лакокрасочной продукции. Электроизоляционный лак КО-921 применяется в качестве пропитки оплетки кабелей, выполненной из стеклоткани, а также для электроизоляции техники и машин. Данный лаковый состав создает устойчивый к нагреву защитный слой, который способен выдерживать температуру до 250 градусов. Лак защищает электрическую технику от попадания воды, влаги, появления грибков и плесени. Используется лак КО-921 для изготовления термостойких эмалей.

Вот основные технические характеристики лака КО-921:

- лаковое покрытие бесцветное, прозрачное, не имеет каких-либо вкраплений, однородное;

- объем сухого остатка составляет около 50%;

- вязкость раствора при комнатной температуре – от 17 до 27 с, исходя из данных вискозиметра ВЗ-4;

- высыхает смесь до третьей степени примерно за 15 минут;

- термическая эластичность слоя составляет 75 ч.

В инструкции указано, что прежде чем наносить этот лак на поверхность, ее необходимо хорошо очистить от грязи, пыли, жиров, старых лакокрасочных материалов, после чего основу нужно высушить. Если консистенция смеси становится слишком густой, можно использовать в качестве разбавителя толуол, но его не должно быть больше 20% от объема лака. Наносить КО-921 на поверхность можно разными методами – окунанием и наливом. Во время лакирования температура воздуха должна быть в диапазоне от 5 до 30 градусов, а влажность не более 80%. Обычно расход лака КО-921 составляет от 20 до 30 граммов на квадратный метр.

Состав токопроводящих ЛКМ

В основе данных спецлаков лежат особые микрозернистые компоненты, которые после процесса полимеризации образуют на обработанной поверхности прочную матовую пленку, которая обладает хорошей электропроводимостью.

Уже через 60 минут после нанесения таких материалов начинается восстановление электропроводимости. Через 10 часов результат еще более улучшится до максимальных возможностей. Некоторые мастера для усиления эффекта повторяют обработку.

Так как обрабатываемая этими материалами площадь очень мала, то для восстановления любого электронного оборудования необходимо очень незначительное количество этих средств. Именно поэтому электропроводящий состав предлагается в небольших объемах.

Определение пригодности обмоток

Типичными повреждениями обмоток являются повреждение изоляции и нарушение целостности электрических цепей. О состоянии изоляции судят по таким показателям, как сопротивление изоляции, результаты испытания изоляции повышенным напряжением, отклонения значений сопротивления постоянному току отдельных обмоток (фаз, полюсов и т. д.) друг от друга, от ранее измеренных значений или от заводских данных, а также по отсутствию признаков междувитковых замыканий в отдельных частях обмотки. Кроме того, при оценке учитывают общую продолжительность работы электродвигателя без перемотки и условия его эксплуатации.

Определение степени износа изоляции обмоток проводится на основании различных замеров, испытаний и оценки внешнего состояния изоляции. В отдельных случаях изоляция обмотки по внешнему виду и по итогам испытаний имеет удовлетворительные результаты и двигатель после ремонта сдается в эксплуатацию без ее ремонта. Однако, проработав небольшое время, машина выходит из строя по причине пробоя изоляции. Поэтому оценка степени износа изоляции машины является ответственным моментом в определении пригодности обмоток.

Признаком теплового старения изоляции является отсутствие ее эластичности, хрупкость, склонность к растрескиванию и изломам при довольно слабых механических воздействиях. Наибольшее старение наблюдается в местах повышенного нагрева, удаленных от наружных поверхностей изоляции. В связи с этим для исследования теплового износа изоляции обмоток необходимо местное вскрытие ее на полную глубину. Для исследования выбирают участки небольшой площади, расположенные в областях наибольшего старения изоляции, но доступные для надежного восстановления изоляции после вскрытия. Для обеспечения достоверности результатов исследования мест вскрытия изоляции должно быть несколько.

При вскрытии изоляцию исследуют послойно, многократно изгибая снятые участки и осматривая их поверхность через лупу. При необходимости сравнивают одинаковые образцы старой и новой изоляции из того же самого материала. Если изоляция при таких испытаниях ломается, шелушится и на ней образуются множественные трещины, то она должна быть заменена полностью или частично.

Признаками ненадежной изоляции являются также проникновение масляных загрязнений в толщу изоляции и неплотная запрессовка обмотки в пазу, при которой возможны вибрационные перемещения проводников или сторон секций (катушек).

Для определения неисправности обмоток используют специальные приборы. Так, для выявления витковых замыканий и обрывов в обмотках машин для проверки правильности соединения обмоток по схеме, для маркировки выводных концов фазных обмоток электрических машин используют электронный аппарат ЕЛ-1. Он позволяет быстро и точно обнаружить неисправность в процессе изготовления обмоток, а также после укладки их в пазы; чувствительность аппарата позволяет выявить наличие одного короткозамкнутого витка на каждые 2000 витков.

Если неисправности и повреждения имеются только у небольшой части обмоток, то назначают частичный ремонт. Однако в этом случае должна быть обеспечена возможность удаления неисправных частей обмотки без повреждения при этом исправных секций или катушек. В противном случае более целесообразен капитальный ремонт с полной заменой обмотки.

Преимущества

● Лак КО-921 отличается скоростью высыхания пленки и пониженнойтемпературой сушки, — время высыхания покрытия при 20°С до степени 3 – неболее 15-20 минут.● Покрытие лаком КО-921 обеспечивает хорошие диэлектрические свойства.● Полимеризованное покрытие лака является термостойким.● Обладает высокой влагостойкостью, водостойкостью и гидрофобностью.● КО-921 безопасен для применения в пищевой промышленности (какантиадгезионное и антипригарное покрытие металлических форм для выпечки).● Лак электроизоляционный КО-921 обладает хорошей пропитывающейспособностью, что обусловлено низкой вязкостью и малым поверхностнымнатяжением.● КО-921 хорошо цементирует отдельные витки и слои обмотки и изоляции.● Лак КО-921 образует износостойкое покрытие в виде гладкой глянцевойплотной и прочной пленки.● Обладает хорошей теплопроводностью и механической прочностью.● Не оказывает вредного воздействия на медь и изоляцию эмали проводов.● Термоэластичные свойства сохраняются при длительном нагревании изоляциив процессе работы электрических машин.● Высокие диэлектрические характеристики изменяются незначительно подвоздействием высокой температуры и влаги.

КО-921 Это является одной из наиболее популярных марок лакокрасочной продукции.Лак электроизоляционного типа КО-921 используется в роли пропитки оплеткакабелей, сделанной из стеклоткани, а еще для электроизоляции машин и техники.

Такой лакокрасочный материал создает устойчивый к нагреванию защитных слоев,который может выдерживать температуру до +250 градусов. Лаковый слой будетзащищать электрическую технику от попадания влаги, воды, образования плесени игрибковых колоний. Применяется лаковый состав КО-921 для создания термическиустойчивой эмали.

Кстати, в инструкции написано, что перед тем, как наносить лаковый состав наповерхность, ее следует прекрасно очищать от пыли, грязи, жира, старыхлакокрасочных материалов, а после этого основание следует просушить. Есликонсистенция смесь станет очень густой, можно применять в роли разбавителя толуол,но его не должно быть больше 1/5 от общего объема лака. Наносить лаковый составна поверхность можно различными способами 0 наливом и окунанием. Прилакировании температура воздуха должна быть от 5 до 30 часов, а влажность небольше 80%. Как правило, расход лакового состава составляет 20-30 грамм наквадратный метр.

Лак электроизоляционный ФЛ-98

Для длительного срока службы электротехнических приборов и их исправной работы, нужно монтировать все детали в соответствии с правилами и требованиями. А чтобы продлить эксплуатационный срок электрических обмоток, они покрываются специальными лакокрасочными составами. Одним из часто используемых и эффективных средств является лак ФЛ-98, который имеет отличные электроизоляционные характеристики и устойчивость к высоким температурам.

Описание

Пропиточный лак фл 98 используется для электрической изоляции обмоток, изготавливается этот материал в соответствии с ГОСТ 12294-66. Этот лаковый раствор фасуется в емкости, ведра и барабаны от 10 до 20 кг, и больше. Состоит этот лак, согласно ГОСТу из алкидных смол и органических растворителей, а также в составе имеются резольно-бутанолизированные смолы.

После нанесения лакового состава и полного его высыхания образуется надежное, прочное электроизоляционное покрытие, устойчивое к механическому воздействию и повреждениям. Данный лак улучшает эксплуатационные свойства электрообмоток, различных электрических деталей, и дает возможность использовать их в течение длительного срока. ФЛ-98 имеет такие качества:

- термическая эластичность;

- цементирующие свойства;

- устойчивость к нагреву;

- полимеризация или отвердение даже при нанесении толстого слоя;

- устойчивость к воздействию технического масла, бензина, высокого показателя влажности и температуры воздуха;

- легкость и удобство нанесения.

Технические характеристики

Вот основные характеристики лака ФЛ-98, соответствующие ГОСТу:

- после нанесения отсутствуют вкрапления, морщинки, трещины и пузыри, поверхность слоя – гладкая;

- показатель вязкости – от 35 до 60 с, исходя из данных вискозиметра ВЗ-246 при комнатной температуре;

- объем твердого остатка составляет от 50 до 55%;

- при +120 градусов лак электроизоляционный высыхает до третьей степени примерно за 2 часа;

- при температуре 120 градусов толстый слой лака высыхает примерно за 16 часов;

- показатель прочности пленки зависит от температуры окружающей среды. При температуре 15-35 градусов прочность составляет 75 МВ/м, при температуре 130 градусов прочность около 40 МВ/м, а при высокой влажности воздуха (90-95%) и температуре 23 градуса, прочность в течении 24 часа составляет 45 МВ/м;

- сопротивление лакированного слоя при комнатной температуре составляет 10*12 Ом/м. Чем выше температура, тем меньше сопротивление, так при 130 градусов, сопротивление около 10*8 Ом/м;

- термическая эластичность лакированного покрытия при +150 градусов – около 30 часов.

Назначение

Этот лак электроизоляционный используется для обработки обмоток электрических двигателей, на которых состав создает защитное покрытие. Изоляционный слой имеет высокую устойчивость к нагреву, он относится к классу B. Этот лаковый раствор можно использовать для улучшения эксплуатационных качеств обмоток машин, используемых в тропическом климате.

Правила нанесения

Перед тем как наносить электроизоляционный лак ФЛ-98, с обрабатываемой поверхности необходимо удалить любые загрязнения, включая пыль, грязь, жир, старые лакокрасочные материалы. После этого, основание нужно хорошо высушить. Лак поставляется готовым к использованию, но если он будет слишком густым, можно использовать ксилол в качестве разбавителя.

Наносить лаковый раствор необходимо посредством окунания изделия в него. После такого нанесения обязательно нужно выполнить сушку лакированной детали, от +120 до +140 градусов, на протяжении примерно 2 часов. Благодаря соблюдению этого правила, лакированное покрытие будет ровным, гладким, максимально прочным и износостойким.

Правила безопасности во время хранения и лакирования

Хранить данный лак необходимо в заводской емкости, которая должна быть герметично закрытой. Гарантийный срок хранения составляет полгода от момента изготовления. После того как емкость с лаком будет открыта, рекомендуется использовать состав за один раз.

В процессе лакирования обязательно надевать очки, резиновые перчатки и респиратор. Лаковые пары и сам раствор не должны попадать в дыхательные пути и в рот. Если вещество попадет на кожный покров, незамедлительно нужно промыть его проточной водой с мылом. Процесс нанесения должен выполняться либо на открытом воздухе, либо в хорошо вентилируемой, проветриваемой комнате.

Описание кремнийорганической продукции для электроизоляции

Лаковые материалы, имеющие марку КО, являются кремнийорганической продукцией, изготавливаемой в соответствии с ГОСТ 16508-70. Эти смеси представляют собой растворы, образующие после высыхания прочную пленку. В состав лака КО-921 и похожих продуктов входят технические масла, смолы, целлюлозные эфиры и органические растворители. Кроме того, в составе обязательно присутствуют компоненты, которые имеют диэлектрические свойства, то есть они не могут проводить электричество, поэтому лаковый слой является электроизоляционным.

Различные лаки имеют разные технические характеристики, составы можно разделить на три категории:

- Пропиточные. Эти растворы пропитывают электрообмотки моторов и различных аппаратов, для того чтобы увеличить показатель водостойкости и повысить проводимость тепла.

- Покровные. Данные смеси необходимы для создания поверхностного защитного слоя на каких-либо деталях, конструкциях и элементах.

- Клеящие. Эта разновидность лаков КО используется для склеивания какого-либо материала с листовой слюдой, чтобы получить термостойкий теплоизоляционный материал, к примеру, при создании микалент.

Разные виды лаков электроизоляционных после нанесения сушатся по-разному. Одни разновидности нуждаются в горячей сушке, им требуется температура 150-200 градусов, а другие затвердевают во время высыхания при температуре 20-25 градусов.

Какие виды лака для печей лучше?

Фирма Силтек выпускает качественные лаки для печей. Чтобы правильно выбрать лучший жаростойкий лак для формирования декоративного оформления печи, требуется учесть достаточно много параметров.

Несмотря на то что в последнее время на рынке представлено огромное количество различных видов лаков для внутреннего и внешнего покрытия каминов и печей, наиболее популярными остаются такие виды, как Ко 85, КО815 и Силтек-1. Они уже дано завоевали популярность, поскольку отличаются стойкостью и длительностью эксплуатации поверхности.

Самым часто используемым является лак КО 85, применяющийся не только в бытовых условиях, но и в промышленности для создания крайне стойкого покрытия.

Готовое покрытие может выдерживать температуры до 300°C, состав стоек к перепадам температуры, в том числе при падении их до -30°C. Кроме того, материал можно наносить с помощью краскопульта. Консистенцию можно регулировать путем разбавления лака.

Лак КО 85 хорошо выдерживает перепады температур.

Термостойкий лак КО 815 выдерживает падение температур до — 60°C и повышение до +300°C. Он позволяет сформировать качественное покрытие при минимальных затратах материала. Одним из достоинств этого вида материала является возможность его использования в областях печи, где контакт с открытым огнем неизбежен.

В тоже время нанесение такого состава проводится горячим методом, то есть поверхность затвердевает при воздействии на нее специальных инфракрасных лучей, что в некотором случае усложняет его использование.

Термостойкий лак Силтек-1 позволяет производить окраску поверхности печи без использования специальной грунтовки. Поверхность при применении лака имеет крайне эстетичный вид, но в то же время расход материала достаточно высок.

Для создания качественного покрытия состав следует наносить не менее 3 слоев материала.

//www.youtube.com/watch?v=oU4XPdp7PcU

Описание кремнийорганической продукции для электроизоляции

Лаковые материалы, имеющие марку КО, являются кремнийорганической продукцией, изготавливаемой в соответствии с ГОСТ 16508-70. Эти смеси представляют собой растворы, образующие после высыхания прочную пленку. В состав лака КО-921 и похожих продуктов входят технические масла, смолы, целлюлозные эфиры и органические растворители. Кроме того, в составе обязательно присутствуют компоненты, которые имеют диэлектрические свойства, то есть они не могут проводить электричество, поэтому лаковый слой является электроизоляционным.

Различные лаки имеют разные технические характеристики, составы можно разделить на три категории:

- Пропиточные. Эти растворы пропитывают электрообмотки моторов и различных аппаратов, для того чтобы увеличить показатель водостойкости и повысить проводимость тепла.

- Покровные. Данные смеси необходимы для создания поверхностного защитного слоя на каких-либо деталях, конструкциях и элементах.

- Клеящие. Эта разновидность лаков КО используется для склеивания какого-либо материала с листовой слюдой, чтобы получить термостойкий теплоизоляционный материал, к примеру, при создании микалент.

Разные виды лаков электроизоляционных после нанесения сушатся по-разному. Одни разновидности нуждаются в горячей сушке, им требуется температура 150-200 градусов, а другие затвердевают во время высыхания при температуре 20-25 градусов.

Описание кремнийорганических средств для электрической изоляции

Лаки марки КО (кремнийорганические) вырабатываются по ГОСТ 16508-70 и являются растворами пленкообразующих веществ (смолы, эфиров целлюлозы, технических масел) на растворителях. В состав обязательно вводятся вещества, обладающие диэлектрическими свойствами — не способные проводить электрический ток, изолирующие его.

Лаки могут быть разного типа:

- пропиточные — нужны для пропитки обмотки аппаратов, для увеличения водостойкости, повышения теплопроводности,

- покровные — используются для создания защитного покрытия на участках изоляционных деталей,

- клеящие — нужны для склейки листков слюды с иными материалами для получения термостойкого теплоизоляционного средства (например, для создания микаленты).

Способы, как сушить лаки, различаются. Некоторые из них требуют горячей сушки — до +200 градусов, другие дают твердое покрытие после сушки при обычной комнатной температуре.

Основные характеристики электроизоляционных средств

Производство лаков на основе кремнийорганических полимеров проводится согласно нормам ГОСТ 16508-70.

КО-921 и КО-916 включают в себя плёнкообразующие материалы, такие как смолы, эфиры целлюлозы или технические масла, на растворителях.

Основные типы:

- пропиточный – используется для пропитки обмотки оборудования, чтобы повысить её устойчивость к влаге и увеличить теплопроводность.

- покровный (эмаль) – применяют для того, чтобы создать защитный слой на изоляционных деталях.

- клеящий – используют для сцепления слюдяных листов с другим материалом для создания термоустойчивого теплоизоляционного материала, такого как миколента.

Для лаковых материалов применяют как горячую сушку (t +200 градусов), так и просушивают в условиях умеренных температур.