Лучшие алкидные краски по металлу

Краски по металлу для наружных работ, которые имеют в своем составе алкидные смолы, привлекают покупателей своим долгим сроком службы.

Большим плюсом этих красок является то, что они не дают мелких трещин, и их можно применять в окрашивании поверхностей внутри зданий.

Эмаль не имеет сильного запаха и после нанесения быстро сохнет. Далее можно ознакомиться с самыми популярными производителями алкидных красок и примерами их продукции.

Panzer эмалевая гладкая

Эмалевая гладкая однокомпонентная краска очень популярна в использовании и нанесении на металлические поверхности.

Она прекрасно закрашивает и нейтрализует коррозию, уничтожает следы от ржавчины и делает слой ровным.

В производстве этой краски соблюдаются необходимые условия изготовления, чтобы она была безопасна в применении: в ее состав не добавляется толуол и свинец.

Эмаль имеет экономичный расход, быстро сохнет, образует панцирь, который обеспечивает защитными свойствами в течение 5 лет. Наносится она любыми инструментами для окрашивания.

Краска по металлу для наружных работ имеет следующие преимущества:

придает глянцевый оттенок;

ровно ложится;

хорошая консистенция, не требующая разведения другими средствами;

перекрывает другие цвета.

К недостаткам можно отнести резкий запах.

Teknos Kirjo PM3

Чаще всего краску используют для поверхностей гальванизированного состава, легких металлов, листовой кровли.

Даже если использовать ее при нанесении в один слой, эмаль сгладит неровности и трещины неидеальных мест.

К положительным свойствам можно отнести:

широкую цветовую гамму;

удобную фасовку в разных объемах;

нейтрализацию кислотных газов выделяемых атмосферой.

К недостаткам относится:

возможность использования только в сухую и солнечную погоду;

долго сохнет.

Inral Universal RAL 9017

Продукция этой марки является универсальной. Состав продается в форме аэрозоля.

Компания гарантирует качественную покраску металла, дерева, пластмассы, гипса, кузовов автомобиля.

Перед началом работ необходимо подготовить поверхность: заштукатурить, обезжирить, загрунтовать.

После этого можно переходить к нанесению красящего вещества. Положительные свойства:

- равномерность;

- срок годности – 60 мес.;

- хорошая палитра цветов;

- удобство нанесения даже на небольших участках.

К минусам относится большой расход.

Tikkurila Panssarimaali

Краска для металлических поверхностей долговечна и устойчива к повреждениям. Чаще всего она применяется в покраске наружных частей конструкций и крыш.

Для проведения работ внутри помещения она не используется по причине небезопасного состава, так как содержит оксид цинка и бариевые пигменты.

С помощью кисти можно добиться идеального нанесения.

После высыхания слой будет иметь глянцевое мерцание.

Достоинствами является:

большой ассортимент ярких оттенков;

экономичное расходование;

плотность на высоком уровне;

удобная фасовка.

К недостаткам можно отнести сложность нанесения. Не каждый захочет заниматься покраской, используя в работе только кисть, остальными приспособлениями сложно добиться желаемого результата.

Почему так важно уметь правильно разводить краску для краскопульта

Когда рабочий состав для краскопульта изготовлен неправильно, в процессе работы возникают трудности, которые мешают качественно нанести массу на поверхность. В результате появляется множество дефектов и работу приходится переделывать, что несет за собой дополнительные расходы и потерю времени.

Неправильное разведение пигмента способно спровоцировать поломку инструмента

Понимать, как разбавлять краску для краскопульта следует по многим причинам:

- Нанести равномерно по всей поверхности, например, авто, вязкую и густую краску тончайшим слоем практически невозможно. Кроме того, в таком случае увеличивается расход массы, да и чрезмерно толстый слой, нанесенный на автомобильный или любой иной элемент, высыхает дольше.

- Когда густой или жидкой массой выполняется покраска поверхностей, находящихся под наклоном или в вертикальном положении, например, если это потолок или стена, образуются подтеки, устранить которые поможет только новое окрашивание.

- Не каждая модель устройства может выдержать подачу жидкой краски.

- Чрезмерно вязкий состав, к примеру, если требуется покрасить домашние ворота или железный забор, не сможет заполнить неровности полотна. Как результат, покрытие будет неровным, а на изъянах поверхности через некоторый промежуток времени образуется коррозия.

- Наносить слишком разбавленную и жидкую массу придется большим количеством слоев, да и сама работа отнимет намного больше времени.

По типу применения

Здесь учитываются следующие характеристики:

- Краска по металлу для наружных работ. Такие составы обладают повышенной устойчивостью к атмосферным явлениям и прямому воздействию ультрафиолета. Однако в краске присутствуют токсичные вещества, после нанесения длительное время сохраняется запах. Используются такие ЛКМ для окрашивания кровли, ограждений и других металлоконструкций, эксплуатирующихся в уличных условиях.

- Краска по металлу для внутренних работ. Это составы с минимальным уровнем токсичности, обычно быстросохнущие. Однако устойчивость к окружающей среде у ЛКМ крайне низкая.

Помимо этого всегда следует обращать внимание на температурную устойчивость. В частности, далеко не все краски подходят для радиаторов отопления

Для выполнения таких работ рекомендуется учитывать составы, выдерживающие температуру до +600 градусов. Кроме того, некоторые краски не рекомендованы для низкотемпературной среды, несмотря на то, что они подходят для наружного применения.

Металлические покрытия

Эти методы предотвращения коррозии заключаются в погружении стали в расплав металла, электрический потенциал которого меньше, чем железа (чем больше разница, тем эффективнее покрытие).

Практическое применение находят гальванические покрытия цинком или оловом, а также диффузионные покрытия никелем, хромом, кремнием или алюминием. По сравнению с другими методами защиты от коррозии гальванизация известна более низкими начальными затратами, устойчивостью и универсальностью.

Поскольку расход металла-протектора довольно велик, преимущество получают технологии, отличающиеся экономичностью используемых компонентов и прочностью создаваемых покрытий. Первым в этом списке находится цинкование. Железо в стали вступает в реакцию с цинком, образуя прочное покрытие из сплава, которое служит защитой.

Преимущества

Все они достаточно просты в применении и нанесении, работа не требует специальной подготовки. С помощью данных составов можно быстро и качественно обработать металлические конструкции сложного дизайна и больших габаритов.

А еще покрытие имеет ряд бонусов. Они не только недорогие, но также обладают такими плюсами:

- покрытие может быть любого цвета, достаточно лишь подобрать ту или иную палитру;

- составы имеют высокие характеристики защиты;

- если покрытие в процессе эксплуатации повредится, то их можно будет легко восстановить.

Большинство средств для борьбы с коррозией в основном применяются для длительной изоляции присутствующих в конструкции элементов из металла. Этот способ обработки может успешно сочетаться с декоративной отделкой

Внешняя эстетика в конечном результате бывает немаловажной. Тем более, если работы будут выполнены небрежно, то есть вероятность, что через время коррозия вновь проявится и будет более опасной

Технический прогресс в развитии методов борьбы с коррозией

Так как коррозионные потери металла составляют астрономическую сумму, технический прогресс продолжает предлагать новые методы борьбы с ней, по мере развития научных исследований и совершенствования аппаратного обеспечения. К ним относятся:

- газотермическое напыление, образующее сверхтонкие защитные покрытия;

- термодиффузионные покрытия, создающие прочную поверхностную защиту;

- кадмирование, обеспечивающее защиту стали в морской воде.

Рост промышленного производства происходит с постоянным увеличением выпуска металлических изделий. Электрохимическая коррозия, вне зависимости от исторической эпохи, представляет постоянную угрозу огромному объему конструкций и ответственных сооружений. Поэтому создание новых методов и средств борьбы — одна из задач исследований технического прогресса.

Общие советы по окраске

Не всегда нужно проводить зачистку от ржавчины. Если коррозийный слой ровный и тонкий (напоминает пыльцу), то лакокрасочный материал легко сцепится с поверхностью без очищения.

Наносить слой краски нельзя, если ржавчина начала «отходить» от деталей или вздулась. Никакой состав не удержится на такой поверхности. То же самое касается не обезжиренных участков.

Краска по металлу для наружных работ должна быть устойчивой к погодным условиям. Выбирайте атмосферостойкие лакокрасочные материалы.

Матовый цвет хорошо маскирует мелкие дефекты, но если вы решили придать поверхности глянцевый вид, то перед нанесением каждую деталь нужно тщательно обработать и очистить – глянец не скрывает недостатки, а наоборот, вытягивает их наружу.

Чтобы сэкономить при окрашивании валиком, периодически отжимайте его – валик впитывает очень много краски.

Железо не впитывает лакокрасочный материал, поэтому наносить лак или эмаль нужно только тонким слоем (лучше всего подходит краскопульт).

Не используйте распылитель, если краска быстросохнущая.

Никогда не окрашивайте батареи или отопительную систему во включенном состоянии. Для труб рекомендуют использовать термостойкую эмаль.

Не стоит покупать дешевые лакокрасочные материалы. Лучше купить краску по металлу дороже, зато потом не придётся тратить время и силы на переделку. Покрыв металл качественной эмалью, вы увеличите срок эксплуатации изделий.

Расход краски ПФ-115 на 1м2 по металлу

Аббревиатура «ПФ» в названии эмали означает ПЕНТАФТАЛЬ. Расшифровать это просто – в состав лакокрасочного материала входят алкидные смолы и полувысохшие масла, позволяющие краске быстро высыхать.

Эмаль ПФ 115 занимает лидирующую позицию на рынке лакокрасочных материалов. Если её охарактеризовать одним словом, то наиболее подходящее будет «универсальность». Используется для покраски любых видов поверхности. Краску можно смешивать с другими составами, а также с грунтовкой.

Нормы расхода ПФ-115 на 1м2

Как показывает практика, норма потребления материала варьируется от 100 до 180 г. Также профессионалы утверждают, что в среднем банки весом в один килограмм хватает для покраски 15 м2 подготовленной поверхности. Также расход ПФ 115 напрямую зависит от выбранного цветового пигмента.

Ниже будет приведена таблица примерного расхода эмали ПФ-115 (в зависимости от выбранного цвета):

| Цвет | На какую площадь хватает 1 кг краски | Расход краски на 1м2, г |

| Белый | 7–10 м2 | 100–140 г |

| Желтый | 5–10 м2 | 100–180 г |

| Зеленый | 11–14 м2 | 70–90 г |

| Синий | 12–17 м2 | 60–84 г |

| Коричневый | 13–16 м2 | 63–76 г |

| Черный | 17–20 м2 | 50–60 г |

Уменьшить количество красящего состава можно, если для его нанесения выбрать валик на силиконовой основе.

Основные объекты коррозии

Неоднородные металлические участки хаотично расположены на поверхности изделия и зависят от технологии и качества их изготовления, поэтому коррозионные разрушения чаще носят локальный характер. Кроме этого, локальность корродирования зависит от неоднородности:

- защитных оксидных пленок;

- электролита;

- влияния внешних факторов (нагрева, облучения);

- внутренних напряжений, вызывающих неравномерную деформацию.

Сварные и заклепочные соединения являются яркими представителями контакта инородных металлов, подвергающихся активной электрохимической коррозии. Сварка и заклепка — самые распространенные технологии в конструкции неразъемных соединений во всех ведущих отраслях промышленности и крупных трубопроводных системах:

- машиностроение;

- судостроение;

- нефтепроводы;

- газопроводы;

- водопроводы.

Наиболее значительные разрушения сварных швов и заклепочных соединений возникают в морской воде, присутствие соли в которой, значительно ускоряет процесс коррозии.

Катастрофическая ситуация сложилась в 1967 году с рудовозом «Анатина», когда морская вода от высоких штормовых волн попала в трюмы корабля. Медные конструкции во внутренней отделке трюмов и стальной корпус способствовали созданию коррозионного элемента в электролите из морской воды. Скоротечная электрохимическая коррозия вызвала размягчение корпуса судна и создание аварийной ситуации, вплоть до эвакуации команды.

Положительный эффект от электрохимической коррозии встречается очень редко. Например, при монтаже новых труб в системах горячего отопления жилых домов. Резьбовые соединения муфт начинают течь при первичном пуске до тех пор, пока продукты коррозии, состоящие из гидратированного железа, не заполнят микропоры в резьбе.

Вне зависимости от вида коррозии, химической или электрохимической, ее последствия одинаковые — разрушение изделий огромной стоимости. Причем помимо прямых потерь от пришедших в негодность материалов, существуют косвенные потери, связанные с утечками продуктов, простоями при замене негодных материалов и деталей, нарушении регламентов технологических процессов.

Способы защиты металлов от коррозии

Предотвращение начала или активного протекания коррозии – более удачный способ избавиться от проблем с разрушением металлов, чем постоянная замена или восстановление деталей. Поэтому все производители металлических изделий уделяют максимум внимания разработке и совершенствованию способов защиты своей продукции от ржавления.

На данный момент есть четыре основных направления:

- изменение свойств металла введением добавок. По этому принципу изготавливаются нержавеющие стали – добавки хрома (12%) повышают стойкость сплава к коррозии до почти полной невосприимчивости в нормальных бытовых условиях. Изменения температуры и состава окружающей среды снижают стойкость нержавеющей стали к коррозии;

- использование защитных покрытий. Применяются различные (в чистом виде и комбинациях) лако-красочные, эмалевые, полимерные составы. Также – и с большим успехом – используется поверхностное нанесение менее активных химически металлов (оцинковывание, хромирование, никелирование, золочение);

- применение небольших элементов (пластинок, заклепок) из более активных металлов для сохранения основного объема и массы изделия – коррозии в этом случае подвергаются именно добавленные элементы. Отдельно можно выделить создание слабого тока в самом изделии для нейтрализации тока электрохимической коррозии. Применение этого способа ограничено определенными условиями эксплуатации;

- введение ингибиторов – веществ, угнетающих процесс коррозии – в окружающую изделие среду.

Последний метод требует отдельного рассмотрения.

Цвета

Современная промышленность позволяет окрашивать металлические поверхности практически в любой угодный владельцу колер. В основном, конечно, это простые цвета: синий, красный, белый. Что же делать, если нужен сложный оттенок?

Получить его можно самостоятельно либо прибегнув к помощи профессионалов. Варианта три:

- колеровка;

- смешивание разных цветов одного типа краски;

- добавление специального порошка.

Колеровка – это добавление в базовый белый состав красителя нужного цвета – колера. Если оттенок очень сложный, возможно добавление нескольких цветов. Лучше всего для колеровки подходят составы на водной основе – силиконовые, акриловые.

Есть два способа – компьютерная колеровка и ручная. Оба они непростые. В первом случае подбор состава выполняет компьютер, это удобно для случаев, когда нужно повторить колеровку (не хватило смешанного покрытия, например).

При смешивании нескольких цветов принцип действия тот же, только за основу берется не белый, а другой цвет. Например, для получения оранжевого смешивают красный и желтый.

Есть возможность добиться более сложных колористических решений. Способ подходит для покрытий, которым колеровка не подходит.

Что касается порошкового способа, то он лучше всего подходит, когда нужно создать имитацию под металл – серебро, бронзу. Например, с помощью медной пудры можно получить краску «под медь». Чем больше в составе основной краски порошка, тем более правдоподобный эффект ценного металла получается в итоге. Оптимальное соотношение – 20% к 80%.

Черный и серый цвета подойдут для нежилых помещений бытового назначения, а для жилого пространства лучше выбирать более яркие цвета: зеленый, синий, красный, оранжевый.

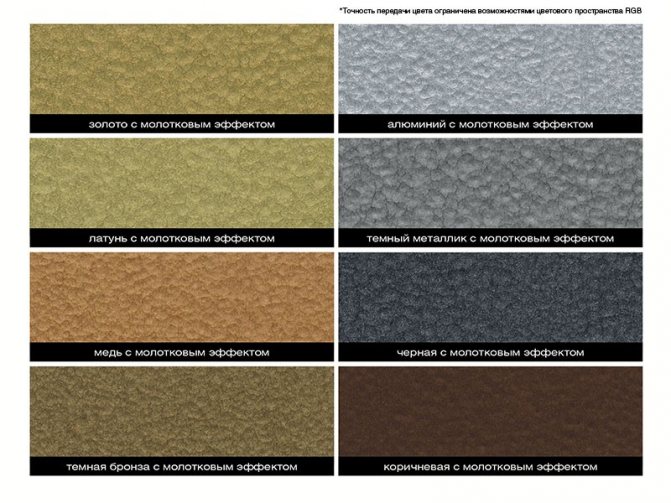

Если выбрана краска с молотковым эффектом, похожим на отпечатки кузнечного молота, ее цветовой ряд скромен. Он состоит из стандартных черной, белой, а также нескольких других простых цветов. Зато ими можно окрасить изделие в золотистый, медный или бронзовый. Преимущество в том, что такие краски продаются уже готовыми к применению. Их не надо смешивать и растворять как порошковые, а стоит только открыть крышку и тщательно перемешать.

Применение ингибиторов коррозии

По свойствам эти сложные химические составы делятся на две группы – средства, уменьшающие коррозионную активность внешней среды (пассиваторы) и комплексы, образующие на поверхности защищаемого изделия предохраняющий от коррозии слой адсорбирующего типа (адсорбаторы).

Кстати, для тех, кто не знает точно, чем различаются аБсорбция и аДсорбция. В первом случае это поглощение из газовой среды веществ жидкостью, во втором – поглощение веществ из той же среды поверхностным слоем твердого тела.

Очень часто ингибиторы применяют в магистралях и локальных системах отопления. В этом случае существенно уменьшается внутренняя коррозия трубопроводов и радиаторов отопления под действием теплоносителя.

Важно: в автономных замкнутых системах, работающих на дистиллированной воде, применение ингибиторов коррозии обычно не обосновано.

Также ингибиторы, в сочетании с другими компонентами, используются для профилактики и очистки водопроводов, водонагревающих устройств.

Также широко распространено применение ингибиторов в строительстве, в том числе в создании арматуры железобетонных конструкций. Обработка специальным составом препятствует коррозии арматуры в монолите и продлевает срок службы железобетона. Также сохраняется нагрузочная способность конструкции, поскольку целостность арматуры позволяет сохранять нормальный уровень сопротивления нагрузкам.

Используются ингибиторы как в виде жидкостей, так и в виде газов, вводимых в окружающую изделие среду.

Советы редакции Zuzako по выбору красок по новому металлу и ржавому железу

При выборе краски по металлу главное – не ошибиться. В первую очередь обозначьте тип обрабатываемой поверхности и состав необходимого средства. Если вы хотите добиться долговечного результата и при этом сэкономить, то в таком случае выбирайте состав на алкидной основе. Для покраски небольших декоративных элементов идеально подойдут акриловые краски. Эпоксидные создадут прочный барьер, защищающий поверхность долгие годы. Придать поверхности необычную фактуру можно с помощью молотковой краски. Для покраски поверхности по ржавчине приобретайте те варианты, которые отличаются универсальностью, такие как грунт-эмали. Такие составы наносят на различные поверхности, выполненные из металла.

Краски для наружных работ

Выбирая краску для наружных работ, обязательно обращайте внимание на степень её токсичности, воспламеняемости, устойчивости к влаге, низким и высоким температурам, химикатам и механическим повреждениям. Окрашивать поверхности на улице лучше всего в тёплое время года, чтобы состав ложился ровно и быстрее высыхал

Окрашивать поверхности на улице лучше всего в тёплое время года, чтобы состав ложился ровно и быстрее высыхал.

Краски для внутренних работ

Выбирая краску для внутренних работ, отдавайте предпочтение вариантам, которые быстро сохнут и не имеют запаха. Такие составы представлены на современном рынке в широком ассортименте. Это специальные дисперсионные растворы, в которых в качестве связующих веществ используются латексные, акриловые, полисилоксановые и поливинилацетатные составляющие. К таким краскам относятся акриловые, латексные, масляные, алкидные составы.

Назвать самую лучшую краску по металлу невозможно, так как все существующие варианты отличаются составом, предназначением, достоинствами, недостатками и ценой. Выбор всегда остаётся за вами. Надеемся, что статья расширит ваши знания о лучших красках по металлу и поможет сделать правильный выбор.

Удачных вам покупок!

Особенности эмали 3 в 1 по ржавчине

Эмаль 3 в 1 по металлу – это универсальная смесь, которая помогает обновить металлическое основание. Перед ее нанесением поверхность грунтовать не стоит, поскольку одной из функций состава является грунтовка.

Грунт-эмали способствуют предотвращению воздействия на поверхность негативных внешних факторов. Они отлично переносят жару, холод и влагу.

Особой популярностью такие эмали пользуются при покраске автомобилей, особенно внутренних компонентов машин, которые имеют постоянный контакт с различными жидкостями.

Помимо этого, антикоррозийные эмали часто применяются в промышленности. Это обусловлено стойкостью материала к агрессивным воздействиям.

Суть и особенности метода

Первые краски для металлических поверхностей выполняли лишь функцию изменения цвета. Подобные средства не могли долго удерживаться на материале, по этой причине производители решили выпускать вещества, которые кроме покраски служат защитой от образования ржавчины и других негативных факторов, влияющих на прочность покрытия.

На сегодняшний день на рынке представлен широкий ассортимент красящих веществ, справляющихся с данными запросами. Способы покраски железа разные, могут использоваться валики, кисти, краскопульт.

На сегодняшний день на рынке представлен широкий ассортимент красящих веществ, справляющихся с данными запросами.

Преимущества и недостатки

Рассмотрим достоинства такого состава:

- доступная цена;

- высокая адгезия;

- стойкость к температурам и влаге;

- высокая эластичность и прочность;

- многофункциональность – отсутствует необходимость применять грунтовку;

- универсальность;

- устойчивость к механическим воздействиям;

- стойкость к атмосферам;

- простота нанесения;

- небольшой срок высыхания;

- защита материала от ржавчины;

- отличные декоративные свойства;

- высокие малярные свойства;

- отличная укрывистость;

- отсутствие усадки.

В отзывах пользователей среди недостатков эмали по ржавчине отмечается только резкий неприятный запах состава, который долго не выветривается.

Молотковые

В состав этой краски входят полимерные смолы, которые имеют великолепную сцепляемость с металлом и образуют очень прочное и долговечное покрытие, которое надежно защищает его от коррозии. Как можно судить по многочисленным фото, оно чем-то напоминает отпечатки большого молотка по своей фактуре, чем и объясняется весьма необычное название.

Данное изделие продается в виде готовой смеси преимущественно в банках. Его можно использовать без предварительного грунтования, поскольку он сам в какой то степени наделен качествами грунтовки, заполняя собой все мелкие трещины и неровности на поверхности металла.

Удаление ржавчины с металлических поверхностей

Если мы говорим об автомобилях, то коррозия чаще всего проявляется на кузове машины. Понятно, что любой автовладелец заинтересован в «здоровье» своего «питомца», и регулярные обновления антикоррозионной защиты – полностью на совести хозяина. Но бывает и так , что коррозия находит лазейки, или в силу каких-то обстоятельств на защитном слое появляются уязвимые участки.

При обнаружении малейших признаков поражения необходимо сразу же принимать меры, иначе очаг активного окисления будет не только расширяться, но и уходить вглубь металла. Если же металлический лист будет проеден ржавчиной насквозь, то тогда придется использовать другие, более дорогостояще способы ремонта.

Здесь нужно действовать быстро: если спохватиться вовремя, то еще можно вернуть поврежденному участку первоначальный внешний вид(при условии правильно подобранного оттенка краски).

Удаление ржавчины с кузова автомобиля — нанесение преобразователя с помощью кисточки

Любое из выбранных средств от ржавчины должно использоваться в установленной последовательности. Только в этом случае можно добиться необходимого эффекта:

- Первым шагом поврежденный участок необходимо аккуратно очистить от рыхлой ржавчины, применив металлическую щетку, а затем наждачную бумагу нужной зернистости.

- Далее, поверхность обрабатывается преобразователем ржавчины;

- Следующим шагом обработанная зона промывается несколько раз (если это оговорено в инструкции преобразователя ржавчины, так как иногда этого делать не требуется.)

- После этого производится просушка металлической поверхности ветошью или же с помощью строительного фена;

- По готовности поверхности – переходят к покрасочным работам.

При очистке может обнаружиться, что ржавчина уже сделала в металле сквозное отверстие. Если оно совсем небольшое, то его можно попробовать заделать шпаклевкой с применением стеклоткани. В случае если отверстие достигло значительных размеров, без приваривания заплатки не обойтись, а для этого потребуется специальное оборудование и, естественно¸ устойчивые навыки по проведению подобных ремонтно-восстановительных работ. Чтобы не доводить дело до такого, следует внимательно следить за состоянием антикоррозионной защиты автомобиля, что пресечь начало процесса коррозии металла на ранней стадии.

Зачистка поврежденного коррозией участка

Восстановление поврежденного коррозией участка с использованием преобразователя и грунта производится в примерно такой последовательности:

- Очистка металла от рыхлых слоев ржавчин.

- Обезжиривание очищенного участка.

- Обработка преобразователем ржавчины.

- При необходимости далее идет этап шпаклевки, а после ее высыхания — шлифовки.

- Затем поверхность снова обезжиривается.

- Следующий этап — это нанесение защитного грунта одним или двумя слоями.

- Далее идет два-три слоя адгезионной грунтовки;

- После этого отремонтированное место окрашивается в несколько слоев.

- Сверху краски наносится специальный лак.

Выполняя все работы с применением антикоррозионных химических средств, необходимо соблюдать правила техники безопасности. Обязательным условием считается использование защитных средств —резиновых перчаток, очков и респиратора. При необходимости следует закрыть окружающую поврежденный участок поверхность металла, чтобы исключить вероятность попадания и преобразователя и грунтовки, и финишных лакокрасочных материалов.

* * * * * * *

Надо сразу сказать, что полное восстановление сильно пораженного участка с его последующей финишной покраской – задача довольно сложная, и не всем поддающаяся. То есть при сомнениях в получении приемлемого результата лучше все же обратиться к специалистам. Это недёшево, и поэтому оптимальный выход – постараться не доводить свою технику до состояния, требующего такого вмешательства. То есть пресекать появление и развитие пораженных коррозией участков, как говорится, «в зародыше». Средств для этого — немало.

Далее будет представлен рейтинг лучших составов, способных эффективно бороться с коррозийным процессом, возникшим на поверхности и в скрытых полостях автомобиля.

Какие бывают растворители для краски: виды, классификация

Для окрашивания поверхности работнику нужно приобрести качественный растворитель. Выбирать его необходимо по следующим параметрам.

Компонентный состав

Любой вид продаваемой краски имеет индивидуальный состав, в котором присутствует определённый процент растворителя и окрашивающего пигмента. Исходя из данного принципа выделяют классификацию:

- низконаполненные;

- средненаполненные;

- высоконаполненные.

В первый вид нельзя добавлять большое количество растворителя. Что касается высоконаполненных, то допустимо их смешивать максимум с 30 % объема растворителя.

Под каждый материал важно правильно выбрать тип краски

Тип растворителя

Основным параметром при выборе является полярность. По данному критерию можно выделить 2 разновидности составов:

- неполярные;

- полярные.

Следует понимать, что в состав растворителя может входить масса веществ и поэтому полагаясь на интуицию определить полярность массы невозможно. Также стоит учитывать тот факт, что даже известные производители не всегда указывают на упаковке полный список веществ, входящих в основу растворителя.

Температурные показатели во время окрашивания

Перед тем, как разбавлять краску для краскопульта, необходимо проанализировать, в каких температурных условиях будет выполняться работа, и когда планируется окрашивание деталей полученным материалом.

Что касается температурных условий, специалисты рекомендуют учитывать следующие правила:

- Применять быстрые растворители только в том случае, если окраска планируется при температуре ниже 18 градусов.

- Выбирать нормальные составы, если выполнение работы планируется при температуре 20-25 градусов.

- Отдавать предпочтение медленным, если температура воздуха составляет более 25 градусов.

Температурный режим должен обязательно учитываться при работе с окрашивающей массой

1 Зачем красить металл

Краска для металла для наружных работ применяется, как эффективный способ защиты тонколистового металла от разрушающего воздействия коррозии и механических повреждений, придает эстетичный внешний вид. Базовыми опасностями для неокрашенного металла становятся влага и окисление. Вторая основополагающая функция — это придание эстетически привлекательного внешнего вида.

Это связано с 2 особенностями тонколистового металла, например оцинкованной стали:

- краска для уличных и внутренних работ по металлу придает всем поверхностям автомобиля или другой конструкции однородность дизайна и внешнего вида, включая используемую цветовую гамму;

- сталь с цинковым покрытием со временем тускнеет, редко гармонично сочетается с выбранным дизайном.

Виды коррозии металлов:

— процессы это химические и электрохимические

-по характеру разрушения равномерная, и не равномерная

— по виду коррозионной среды газовая, жидкостная, атмосферная, почвенная

Химическая коррозия

Основана на реакции между металлом и агрессивной средой. Результатом этой коррозии является образование на металле окалины или в случае с медью образуется зеленый налет. Этот тип коррозии распространяется равномерно по всей поверхности металла. Химическая коррозия не так сильно воздействует на металл, как электрохимическая.

Электрохимическая коррозия

Это процесс, при котором металлы и сплавы утрачивают часть своих электронов, они переходят в электролитический раствор, образующийся на поверхности металла в виде ионов, а электроны, замещающие атомы металла, переходят в металл с отрицательным зарядом, образуется гальваническая реакция в результате чего происходит разрушение металла. Металлы применяемые в строительстве подвергаются, как правило электрохимической коррозии, из за присутствия влаги на поверхности металла, вызвано это постоянным изменением температуры, в результате чего образуется конденсат.

Атмосферная коррозия

Атмосферная коррозия металла, аналогична протеканию электрохимической коррозии, в связи с наличием влажности воздуха. При повышении влажности свыше 70 процентов происходит интенсивная потеря стали. Также на процесс коррозии влияет наличие агрессивных элементов в окружающей среде таких как углекислый газ, диоксид серы,

По охвату поверхности коррозия может быть равномерная, при этом она не представляет большой опасности, если не достигает критических размеров повреждения металла. Наиболее опасна неравномерная коррозия металла Потому что могут образовывать отдельные очаги повреждения металла, что приведет к значительному ослаблению элементов металлической конструкции.

Избежать процессы коррозии, полностью невозможно, но снизить воздействие этих процессов возможно.

По видам различают несколько мер воздействия на коррозию.

Антикоррозионная защита — зачем она нужна

Коррозия представляет собой процесс, сопровождающийся разрушением поверхностных слоев конструкций из стали и чугуна, возникающий в результате электрохимического и химического воздействия. Негативным следствием этого становится серьезная порча металла, его разъедание, что не позволяет использовать его по назначению.

Экспертами было проведено достаточно доказательств тому, что ежегодно порядка 10% от общего объема добычи металла на планете уходит на устранение потерь, связанных с воздействием коррозии, из-за которой происходит расплавление металлов и полная потеря эксплуатационных свойств металлическими изделиями.

При первых признаках воздействия коррозии изделия из чугуна и стали становятся менее герметичными, прочными. В то же время ухудшаются такие качества, как теплопроводность, пластичность, отражательный потенциал и некоторые иные важные характеристики. В дальнейшем конструкции и вовсе нельзя применять по назначению.

Вдобавок к этому именно с коррозией связывают большинство производственных и бытовых аварий, а также и некоторые экологические катастрофы. Трубопроводы, используемые для транспортировки нефти и газа, имеющие значительные участки, покрытые ржавчиной, могут в любой момент лишиться своей герметичности, что может создать угрозу для здоровья людей и природы в результате прорыва подобных магистралей

Это дает понимание того, почему так важно предпринимать меры по защите конструкций из металла от коррозии, прибегая к помощи традиционных и новейших средств и методов

К сожалению, пока не удалось создать такой технологии, которая бы смогла полностью защитить стальные сплавы и металлы от коррозии. При этом имеются возможности для задержания и уменьшения негативных последствий подобных процессов. Эта задача решается посредством использования большого количества антикоррозионных средств и технологий.

Предлагаемые сегодня методы борьбы с коррозией могут быть представлены в виде следующих групп:

- Использование электрохимических методов защиты конструкций;

- Создание защитных покрытий;

- Разработка и производство новейших конструкционных материалов, демонстрирующих высокую стойкость к коррозионным процессам;

- Добавление в коррозионную среду особых соединений, благодаря которым можно замедлить распространение ржавчины;

- Грамотный подход к выбору подходящих деталей и конструкций из металлов для сферы строительства.