2 Гальваническое цинкование

При цинковании стали с помощью данного процесса детали погружаются в специальный электролитический раствор. К деталям присоединяют катод от источника постоянного тока, а в раствор опускают цинковую болванку либо листовой цинк, подсоединенный к аноду. Ионы металла в электролите начинают двигаться от металлического цинка до покрываемой детали, где оседают тонким слоем. Таким способом можно одновременно покрыть ровным слоем цинка большое количество деталей разнообразной формы и размера. Еще одно преимущество — низкая стоимость и высокая скорость. К недостаткам относят слабую адгезию между металлом и покрытием, вследствие чего изделия слабо переносят физические нагрузки и значительные деформации. Гальванической обработкой производят цинкование труб, листового железа, металлоконструкций, крепежных элементов.

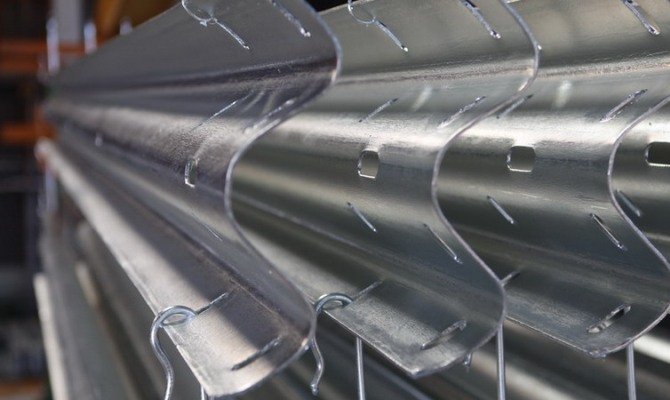

Гальваническая обработка изделий

Гальваническая обработка изделий

Для данного способа защиты используют несколько типов электролитов — кислые, щелочные цианистые и нецианистые. Недостатки щелочного нецианистого способа — потребность его нагрева до 60-70°С, тогда как цианистый электролит, хотя и более опасен для окружающей среды, создает ровное покрытие при нормальной температуре. Щелочное цинкование — одно из самых распространенных в современной промышленности.

Технология термодиффузионного цинкования

Данным методом пользуются достаточно давно, но он популярен и в наши дни.

Впервые его применили в Англии в конце XIX века. Изобретение стало известным благодаря известному ученому Шерарду. Однако данный метод быстро забыли, заменив его на другой. Его возрождение приходится на конец ХХ века. Технология термодиффузионного метода заключается в том, что поверхность металлического изделия обрабатывается цинком, находящимся в паровом состоянии. Для этого его необходимо нагреть до 2500ºС. Процесс выполняется в закрытой емкости при наличии в ней цинксодержащей смеси и металлических элементов. Технология проведения данной процедуры определяется не только отечественными, но и импортными нормативными документами.

Термодиффузионное цинкование выполняют в том случае, когда необходимо достичь толщины в 20 мкм. Технологический процесс схож с горячим методом цинкования. Однако различия тоже есть. Подготовленное изделие опускается в барабанную печь, где за счет вращающихся сил происходит обработка. Данный процесс выполняется за 3 часа работы данного оборудования. При помощи его окрашиваются различные мелкие детали, такие как шайбы и шурупы.

В отличие от горячего метода, нанесение цинкового опыления происходит равномерно по всей поверхности.

Суть и назначение процесса цинкования металла

Цинк является основным компонентом специальной химической смеси, которой принято покрывать изделия из металла во избежание развития коррозионных процессов. Повышенная влажность, воздействия механического характера, химические реакции – все это может спровоцировать окисление поверхности металла, однако оцинкованные изделия гораздо меньше подвержены коррозии.

Поверхность изделия будет сохранять свой первоначальный вид до тех пор, пока не разрушится полностью верхний цинковый слой. В местах, где цинк подвергается наиболее сильному воздействию, под влиянием молекул воды и кислорода образуется защитный слой гидроксида, который также сохраняет целостность металла.

Цинкование алюминия и других видов металлов происходит с использованием разных методов, однако наибольшее влияние на эффективность результата данной процедуры оказывает класс толщины цинкового слоя, который определен по ГОСТ 14918-80.

| Класс толщины | Масса м2 площади покрытия (с двух сторон), г | Толщина цинкового слоя, мкм |

| Повышенный (П) | От 570 до 855 | От 40 до 60 |

| 1 | От 258 до 570 | От 18 до 40 |

| 2 | От 142,5 до 258 | От 10 до 18 |

Виды коррозии

За всё время работы с металлическими изделиями, люди выделили несколько видов коррозии металла:

- Почвенная — тип коррозии, которая поражает конструкции, находящиеся в земле. Из-за особенного состава грунта, наличия грунтовых вод, происходят химические процессы, вызывающие появление ржавчины.

- Атмосферная — процесс окисления, протекающий в ходе контакта водяных паров воздуха с металлической поверхностью. Чем больше вредных веществ в воздухе, тем быстрее появиться коррозия.

- Жидкостная — такому виду коррозии подвержены металлоконструкции, находящиеся в воде. Если в жидкости содержится соль, процесс разрушения материала будет протекать быстрее.

Выбор антикоррозийного состава зависит от того, в какой среде будет эксплуатироваться металлическая деталь.

Принцип работы цинкования

Способ защиты от ржавчины имеет в качестве основы химический процесс окисления. Большинство металлов на воздухе вступают в реакцию с кислородом, в результате поверхность покрывается пленкой, которая начинает играть защитную роль. Исключением из этого ряда выступает железо и его сплавы, они образую пленку рыхлого состава, которая не защищает, а, наоборот, способствует дальнейшему окислению материала и его разрушению. Для того, чтобы защитить сталь и другие металлические материалы на основе железа используется цинк. Он образует с Fe гальваническую пару, и в силу большей активности первым начинает окисляться, образуя пленку, которая служит защитой поверхности.

Толщина пленки получается разной в зависимости от технологии, может быть тонкой — от 6 мкм или плотной – до 1,5 мм.

Методы защиты от коррозии металлов

Методы защиты от коррозии металлов разделяются на технологические, активные и пассивные.

Активные методы

Методы защиты от коррозии металлов предполагают постоянное воздействие на металл, к ним относятся способы изменения коррозионной среды. Это снижение кислотности почвы, снижение содержания хлора в воде. Также к активному методу относится протекторная защита, она заключается в связывании металла с контактным материалом, который больше подвержен окислению, он называется протектором и по сути является громоотводом. Принимает на себя электролизные процессы, влияющие на ржавление металла.

Технологические приёмы

Это когда при производстве металла происходит добавление в стальной сплав хрома , титана, марганца, никеля, которые помогают получить сталь с антикоррозийными свойствами. Например при добавлении хрома на поверхности металла образуется оксидная пленка большой плотности

Пассивные методы

Происходит изолирование металла при помощи различных покрытий, которые препятствуют образованию коррозии. Применяют катодное и анодное покрытие.

Анодное покрытие

При применении анодного покрытия металл покрывают другим металлом с большим отрицательным потенциалом. Это как правило цинк, либо кадмий. В настоящее время распространена защита металла посредством нанесения слоя цинка.

Катодное покрытие

производится металлами с более положительным потенциалом. При катодном покрытии металла соблюдается механическая защита металла. В качестве катодного покрытия применяют олово медь. никель. Для покрытия металла применяют горячий метод, напыление, металлизацию, гальванизацию, При горячем методе сталь помещают в расплавленный металл, который покрывается тонким слоем. Горячий способ применяют при лужении, покрытие металла оловом, и цинкование.

Оксидирование

Также применят химические способы покрытия металла, это оксидирование, образуется оксидная пленка, которая защищает металл от коррозии, ещё этот процесс называют воронение стали. Также можно обработать сталь анодированием, это электролиз алюминия. Так же посредством фосфатирования и азотирования.

Применение эмалей и грунтов

Наиболее доступным методом защиты металла является применение специальных эмалей и грунтов.

Они осуществляют барьерную защиту от воздействия вредных факторов окружающей среды, она заключается в механической защите поверхности. Нарушение покрытия происходит при образовании микротрещин, в результате происходит возникновение подпленочной коррозии, для предотвращения проводят пассивацию поверхности металла, при помощи специальных лакокрасочных покрытий.

В состав, входят специальные химические агенты. К таким лакокрасочным покрытиям относятся грунты и эмали, имеющие в своём составе фосфорную кислоту, и другие ингибирующие элементы, замедляющие процесс коррозии. Более эффективными лакокрасочными материалами являются те которые осуществляют протекторную защиту. Это достигается путем добавления, в лакокрасочные покрытия металлов создающих донорские электронные пары, к ним относятся цинк, магний и алюминий.

Для защиты металлических конструкций, которые эксплуатируются в условиях промышленной атмосферы, разрабатываются специальные эмали, образующие, влагозащищающие уретановые покрытия. Для защиты от постоянного контакта с водной средой выпускаются эмали, способные наносится на цинк, медь и другие поверхности.

В настоящее время на рынке представлен широкий спектр антикоррозионных эмалей. Одним из новшеств является покрытие металла фторопластом, он обладает химической инертностью практически ко всем агрессивным средам. Эмали на его основе наносятся кистью, воздушным и безвоздушным распылением, на очищенную поверхность металла. При применении, того или иного материала необходимо учитывать факторы такие как вид металла условия его эксплуатации, производственные возможности и целесообразность использования.

Средства коррозионной обработки применяются в зависимости от марки металла, воздействующей среды, действующих на него нагрузок. Для каждой сферы эксплуатации конструкции предусмотрены нормативы. Оптимальным методом является, обработка металла в условиях завода. То есть нанесение, транспортировочного грунта.

Прежде чем он попадет на строительную площадку. Нанесение антикоррозионных материалов обеспечивают всего на всего 20 процентов защиты металла, основным фактором влияющим на качественную защиту металла является его предварительная обработка, от грязи . ржавчины, а также любых других веществ которые будут оказывать препятствие для окрашивания поверхности.

Термодиффузионное цинкование

Метод термодиффузионного цинкования обеспечивает изделиям надежную антикоррозийную защиту, а также предупреждает преждевременный износ металла, как следствие – позволяет увеличить срок службы.

В основе методики лежит процесс диффузии молекул металла, проводимый при температуре от 400 до 470 °С. За счет этого в поверхностный слой конструкции диффузируют молекулы легирующего вещества – цинка. Особенности процесса термодиффузии прописаны в профильном стандарте – ГОСТ Р 9.316-2006.

Применение данной технологии позволяет создать на поверхности изделий равномерный цинковый слой. Главной особенностью метода выступает то, что слой цинка является однородным даже на труднодоступных участках обрабатываемой детали (полости, отверстия и т.д.).

Технологию термодиффузии обычно применяют для обработки следующих конструкций и деталей:

- оградительные конструкции для мостов и дорог;

- фурнитура, которая используется в мебельной промышленности;

- арматура, используемая в нефтегазовой промышленности;

- арматура, которую используют для укрепления железнодорожных полотен;

- элементы трубопроводов, используемых при создании инженерных коммуникаций и арматура, которую используют в сфере строительства;

- элементы конструкций линий электропередач;

- отдельные детали автотранспортных средств.

С помощью термодиффузионного цинкования на металлоконструкциях удается создавать слой цинка минимальной толщины. Поэтому данной обработке допускается подвергать изделия, имеющие незначительные габариты.

Обработка деталей при максимальном повышении температуры (до 470 °С) приводит к увеличению интенсивности процесса термодиффузии молекул цинка. Поэтому покрытие не приобретает необходимые эксплуатационные характеристики. Такое покрытие характеризуется низким уровнем антикоррозийной защиты, высокой хрупкостью и высоким уровнем отслаивания цинкового слоя.

После термодиффузионного цинкования (химико-термической обработки) металлического изделия цинком на стальной подложке формируется поверхностный слой, который имеет двухфазную микроструктуру:

- Г-фаза формируется на поверхности матричной основы изделия, толщина слоя от 2 мкм до 4 мкм, содержание железа до 25%, цинка — до 75%,

- б1 – фаза – формируется на поверхности обрабатываемой детали, толщина слоя от 100 мкм до 160 мкм, содержание железа до 12%, цинка – до 88%.

Технологический состав для термодиффузионного цинкования включает в себя цинковый порошок (цинковую пыль), инертный разбавитель, активатор. Различные добавки, входящие в насыщающую смесь, влияют на определенные технологические свойства покрытия, ускоряют процесс термодиффузионного цинкования.

Этапы термодиффузионного цинкования

Подготовка насыщающей смеси

Основу насыщающей смеси составляет модифицированный порошок цинка с содержанием цинка до 99%, имеющий поверхностную пленку активного оксида цинка на частицах цинка, размер которых находится в пределах от 10 до 60 мкм. Удельная поверхность модифицированного порошка составляет не менее 0,8 кв.м./г при этом поверхностная пленка активного оксида цинка имеет мелкозернистую дендритно-чешуйчатую структуру и толщину не менее 2 мкм. В ретору печи загружается насыщающая смесь для термодиффузионного цинкования.

Прогрев печи

Продолжительность прогрева печи зависит от времени, в течение которого печь находится в состоянии простоя.

Предварительная механическая обработка

На данном этапе происходит предварительная механическая обработка изделий с помощью дробемётной или дробеструйной установки.

Загрузка

На данном этапе происходит загрузка очищенных деталей в контейнер; добавление насыщающей смеси, состоящей из мелкодисперсного порошка цинка

Продувка

Газотермическое цинкование

Под газотермическим цинкованием понимают процесс нагрева, диспергирования и переноса конденсированных частиц цинка газовым или плазменным потоком для формирования на подложке слоя нужного материала.

Вообще, под общим названием газотермическое напыление (ГТН) объединяются следующие методы: газопламенное напыление, высокоскоростное газопламенное напыление, детонационное напыление, плазменное напыление, напыление с оплавлением, электродуговая металлизация и активированная электродуговая металлизация.

Газотермический способ цинкования подходит для покрытия цинком объемной детали или листа металла. Его суть в том, что цинк, находящийся в виде сухой смеси либо проволоки, напыляется в составе газовой среды на поверхность обрабатываемого изделия. Технология применяется для нанесения слоя цинка на крупногабаритные изделия, которые иначе обработать невозможно.

Вместе с тем газотермическое напыление редко применяют для нанесения цинковых покрытий на небольшие детали из-за высоких потерь напыляемого материала.

В зависимости от применяемого метода газопламенного напыления, соотношения размеров покрываемого изделия и факела распыления коэффициент полезного использования материала может составлять от 50 до 90 %. Остальной цинк превращается в пыль, которая при недостаточно хорошей вентиляции вредно влияет на здоровье работающих и окружающую среду, и, кроме того, является взрывоопасной.

Любое газотермическое напыление заключается в распылении струей воздуха или горячего газа расплавленного напыляемого материала.

Газотермическое напыление включает в себя несколько последовательных технологических операций:

- нагрев или расплавление каким-либо источником теплоты (в зависимости от используемого оборудования) напыляемого материала,

- перенос дисперсионных (конденсированных) частиц газовым потоком,

- формирование на обрабатываемой поверхности защитного слоя.

На обрабатываемую поверхность напыляемый цинк попадет в виде расплавленных или пластифицированных части. Газовый поток ускоряет движение распыляемого материала. При столкновении частиц с обрабатываемой (металлической) поверхностью происходит их деформация, остывание и формирование защитного слоя. Структура поверхностного покрытия имеет чешуйчатое, слоистое строение.

Сформированный цинковый слой характеризуется высокой пористостью (0,5 – 30%) и прочностью сцепления напыляемого материала с подложкой (до 280 МПа). Поэтому данная технология чаще всего используется для восстановления и упрочнения ответственных деталей и конструкций.

Классификация способов газотермического цинкования

- В процессе газотермического напыления затрачивается определенное количество энергии, которая необходима для расплавления напыляемого материала и придания ускорения образованным частицам. В качестве источника тепловой энергии может использоваться:

- энергия химических процессов, которая получается:

- в результате процесса окисления (сгорания) топливных газов в атмосфере;

- при детонации взрывчатой смеси;

- в результате горения топливной смеси в камере (при повышенном давлении);

- электрическая энергия:

- дуга электрическая;

- плазменный, газовый поток;

- нагреватель омический;

- энергия колебаний (электромагнитных):

- электромагнитное высокочастотное поле;

- генератор, квантовый, оптический.

- Напыляемый материал может использоваться в различном агрегатном состоянии, иметь различный вид:

- порошкообразная смесь;

- проволока;

- шнур;

- стержень.

- Скоростные характеристики распыляемых частиц оказывают различное влияние на формирование поверхностного слоя (пористость, шероховатость, прочность сцепления).

- Газотермическое напыление может производиться в различной среде:

- в воздухе;

- в вакууме;

- в контролируемой атмосфере.

Перечисленные критерии определяют большое разнообразие способов нанесения защитного покрытия напылением, создают возможности для формирования поверхностного слоя с различными технологическими характеристиками.

Как цинк защищает железо от коррозии

Тонкая пленка цинка обеспечивает активную (катодную, электрохимическую) и пассивную (барьерную) защиту металлов от ржавчины. Без антикоррозионной защиты металл под воздействием кислорода и воды начинает окисляться. Окисление приводит к образованию ржавчины, которая может полностью разрушить железо. Цинк образует на поверхности металлов тонкую пленку, защищающую материал от влияния внешней среды. Цинковое покрытие препятствует воздействию кислорода даже при нарушении целостности защитной пленки.

Цинкование также обеспечивает электрохимическую защиту металлических конструкций. Цинк, образуя с железом гальваническую пару, является более активным металлом. Контактируя с влагой и кислородом, электроны цинка-анода вступают в реакцию, защищая металл-катод.

Способы, подходящие для самостоятельного цинкования

Если перед вами стоит вопрос, как самому оцинковать металл, решений может быть только два: либо по гальванической технологии, либо холодным способом:

- Гальваническое нанесение выполняется с помощью зарядного устройства или обычного автомобильного аккумулятора. Главное, чтобы их параметры соответствовали таким значениям: от 6 до 12 В, от 2 до 6 А. Электролитом может послужить раствор соли цинка, аккумуляторный электролит или детская соска. Емкость может быть стеклянной или из винипласта. Деталь очищается и обезжиривается, а затем погружается в раствор. Электрод должен быть сопоставим с площадью покрытия. Процедура длится в среднем 40 минут.

- Холодное нанесение осуществляется кистью, тампоном или валиком. Материалы для покраски продаются в магазинах. Они представляют собой цинковый порошок и связующее вещество. Их размешивают в указанных в инструкции пропорциях, и наносят на поверхность.

Главное, что должен понимать мастер, решивший выполнить оцинковку самостоятельно, что в домашних условиях невозможно создать надежное и долговременное покрытие, поэтому следует контролировать отреставрированный участок. И при необходимости выполнять процедуру снова.

Как оцинковать кузов самостоятельно

В домашних условиях оцинковка своими руками возможна двумя способами: холодным и гальваническим

Технологии различны, главное внимание отводится технике безопасности. Автомашина или выбранная часть кузова будет обработана быстро и качественно, если придерживаться определенных правил:

- Все манипуляции по оцинковке проводить в помещениях с хорошей вентиляцией, лучше на улице.

- Использовать меры индивидуальной безопасности: защитный костюм, перчатки, очки, респиратор.

- Помнить об окружающей среде, ведь в качестве материала используется тяжелый металл и агрессивный химический реагент.

Процесс оцинковки начинается с подготовки автомобиля.

- Удаление первичного лакокрасочного покрытия.

- При наличии под слоем ЛКП коррозии – устранение ржавчины при помощи полирита.

- Выравнивание, рихтовка кузова.

- Спиртовое обезжиривание поверхности.

В течение 10 минут после обезжиривания проводится оцинковка по одному из методов.

Холодный метод

Способ не слишком надежный, но наиболее экономичный и простой. Дополнительное преимущество – оцинковка автомобиля таким способом может быть полной или частичной. Для работ потребуется специальный состав и кисть:

- Равномерным тонким слоем нанести оцинковочный состав на кузов.

- Просушить поверхность.

- Повторить цинкование трижды.

- Кузов или деталь авто покрыть краской и лаком.

Горячая оцинковка

Максимально надежный и дорогостоящий вариант. Самостоятельно провести цинкование кузова автомобиля термическим методом нереально, так как подготовленный кузов полностью погружают в ванну с расплавленным цинком. Сложно представить подобный процесс в кустарных условиях.

Гальванический метод

Цинкование деталей транспортных средств гальваническим методом — самый распространенный вариант среди компаний и автолюбителей. Главным недостатком метода считается невозможность оцинковки больших площадей в домашних условиях.

Для проведения работ потребуются:

- электролит – хлорид цинка или сульфат цинка. Если химические компоненты купить сложно, можно приготовить электролит в гараже, растворив кусок цинка в 34% серной

- кислоте;

- цинковый электрод;

- емкость стеклянная;

- хлопчатобумажная ткань без ворсинок;

- пищевая сода, 20% раствор;

- автомобильный аккумулятор.

Оцинковка проходит в несколько этапов:

- К детали прикрепить провод аккумулятора (минусовой).

- Цинковый электрод подключить к плюсовому проводу.

- Запчасти и цинковый электрод поместить в раствор. Следить, чтобы провода не контактировали с электролитом.

- Подключить ток до 1 А.

- Итогом должна стать деталь, равномерно покрытая серым слоем цинка.

- Промыть оцинкованную поверхность раствором пищевой соды для нейтрализации остатков кислоты.

- После того как деталь полностью высохнет, можно приступать к грунтовке и покраске.

1 Горячее цинкование

Этот защитный барьер не позволяет кислороду проникать вглубь металла, в результате чего окисление прекращается. Железо также соединяется с кислородом, но оксид железа и сопутствующий ему гидроксид, который возникает при наличии в воздухе влаги, занимают объем больший, чем первоначальное железо. Вследствие этого пленка на поверхности металла начинает разрушаться, открывая доступ кислороду в нижележащие слои железа.

Для предотвращения данного необратимого процесса поверхность защищаемых конструкций подвергают цинкованию. Этот простой процесс позволяет надежно защитить железные изделия от физического и химического воздействия.

Защита поверхности конструкций

Защита поверхности конструкций

Процесс цинкования поверхностей может производиться разными способами. Рассмотрим самые распространенные из них — горячее, гальваническое, термодиффузионное, холодное и ламельное (цинк-ламельное).

Осуществляется путем погружения обрабатываемых материалов в расплавленный цинк с дальнейшим удалением излишков металла методом центрифугирования. Предварительно подготовленные и протравленные заготовки погружают в керамическую ванну с расплавом цинка, после чего их вынимают и удаляют лишний металл в центрифуге.

Погружение материалов в расплавленный цинк

Погружение материалов в расплавленный цинк

Используется в основном для метизов и мелких деталей, так как процесс покрытия происходит во вращающемся барабане, сквозь который пропускают расплав с температурой около 460°С. Горячее цинкование металлоконструкций считается первым в истории — оно было открыто в 1742 году французским физиком и химиком Полем Жаком Малуэном. Патент на открытие получен в 1836 году французом Станисласом Сорелем. Горячее цинкование обеспечивает достаточно длительную защиту железа от внешних воздействий: минимальный срок надежной защиты составляет 65 лет в агрессивных промышленных условиях.

Методы цинкования металла

Перед описанием распространённых в современной промышленности технологий цинкования предлагаем рассмотреть общие различия между ними

Это важно, поскольку выбранный метод существенно влияет в той или иной степени на получаемый результат. На практике это означает, что в зависимости от сферы эксплуатации металлических изделий и конструкций экономически выгодно применять далеко не все технологии оцинковки

В целом, методы цинкования отличаются между собой следующими свойствами:

- Толщина защитного покрытия — если для габаритных металлоконструкций чем большим будет слой защиты, тем лучше, то для высокоточных мелких деталей необходимо применять цинкование, при котором можно выбирать и контролировать толщину антикоррозионного покрытия. Реализовать это позволяет далеко не всякая технология.

- Равномерность толщины оцинковки — опять же, чем мельче и точнее металлическая деталь, тем выше требования к наносимому на неё защитному покрытию. Например, опоре ЛЭП всё равно, насколько равномерно она будет укрыта цинком, тогда как для деталей, имеющих прецизионные отверстия, резьбу, фаски и прочее — равномерность слоя цинка крайне важна.

- Прочность удержания защитного покрытия на металле — сильно зависит от того, каким методом было выполнено цинкование. Например, при рассмотренном далее горячем и термодиффузионном цинковании цинк не только покрывает поверхность изделия, но также соединяется с ним на молекулярном уровне, что существенно повышает прочность удержания защиты на металле.

- Внешний вид оцинкованной детали — в зависимости от применяемой технологии поверхностный слой оксида цинка может быть матовым, глянцевым, а также отличаться оттенками от тёмно-серого до голубоватого.

- Стойкость к механическим повреждениям — чем она выше, тем дольше продержится защита на изделиях, подвергающихся тем или иным физическим нагрузкам.

- Способность к самовосстановлению — по большей части зависит от толщины нанесённого на металл цинка и характера эксплуатации конструкции или изделия.

- Коррозионная устойчивость — является общим свойством обработанного изделия, которое складывается из совокупности нескольких факторов. В том числе, устойчивость оцинкованной детали к коррозии зависит от толщины цинкового слоя, его равномерности, прочности удержания, а также от стойкости к механическим повреждениям и способности к самовосстановлению.

В зависимости от применяемой технологии цинкования меняются эти свойства, а также сложность технологического процесса, доступные объёмы и скорость обработки, себестоимость процесса и, в конце концов, его целесообразность. По сути, всё рассмотренное и перечисленное выше — является наглядными критериями сравнения методов цинкования.

В современной промышленности наибольшей распространённостью отличаются следующие пять технологий цинкования:

- Горячее — выполняется посредством погружения обрабатываемых изделий в расплавленный цинк.

- Холодное — осуществляется по абсолютной аналогии с обычным окрашиванием вручную или при помощи напыления.

- Гальваническое — реализуется путём погружения обрабатываемых деталей в цинкосодержащий электролит, через который пропускается электрический ток.

- Термодиффузионное — слой защитного покрытия формируется при помещении обрабатываемой детали в среду, насыщенную порошкообразным цинком.

- Газотермическое — на обрабатываемую деталь направляется газовая горелка и в пятно наибольшего нагрева подаётся цинковая проволока или цинковый порошок.

Теперь рассмотрим эти методы цинкования более детально. В частности, «заглянем» внутрь технологического процесса, сравним по вышеописанным свойствам, приведём преимущества, особенности и недостатки.

Процесс цинкования

Процесс обработки металлоконструкции по технологии холодного цинкования требует подготовить поверхность перед нанесением защитного состава. По ГОСТу эта подготовка состоит из следующих этапов:

- В первую очередь поверхность промывается для удаления с неё загрязнений;

- Применяется гидроабразивный, гидродинамический или пескоструйный метод, благодаря которым металл приобретает требуемую степень шероховатости, а окалина и ржавчина удаляются;

- Если использовались первые два метода, конструкция просушивается;

- Выполняется ручная очистка металла с удалением острых кромок, варочных брызг и углов;

- Конструкция очищается от пыли с помощью сжатого воздуха.

При наличии жировых и масляных включений на металле поверхность обезжиривают с помощью растворителей.

Степень обезжиривания контролируется ГОСТ 12.2.052, запылённость – по ISO 8502-3. Шероховатость проверяется компаратором или профилометром и сравнивается со значениями из ISO 8503-1.

Сфера применения гальванического цинкования

Данный способ широко применяется на изделиях, изготовленных из углеродистых сталей и разных видов чугуна. Основной сортамент гальваники представлен разным инструментом, деталями машин и оборудования, всевозможными опорами и крепежными элементами, включая тонколистовой холоднокатаный металлопрокат.

Наряду с защитными свойствами, гальваническое цинкование также наделяет металл декоративными качествами. Это обусловлено равномерностью распределения покрытия по поверхности и точным повторением покрытия конфигурации детали.

Толщина цинкового покрытия составляет 6 – 9 микрометров, но при этом конструкции подвергаются пассивации в специальном хроматном растворе. Благодаря пассивации можно получить высокий эстетический эффект.

Процедура позволяет придать конструкциям такие цветовые решения, как радуга (золотистый цвет, который отлично переливается на солнце) и голубизна (цинк белого цвета приобретает голубой отлив).

Методика гальваники предполагает лишь внешнее покрытие деталей, поскольку нанести покрытие в труднодоступных местах невозможно вследствие отсутствия электропроводимости.

Металлоконструкции, оцинковка которых проводилась гальваническим способом, широко применяются в умеренной среде. Таким образом, такие конструкции могут использоваться на улице лишь периодически, при этом они не должны иметь прямой контакт с влагой.