Ремонт деталей кузова из стеклопластика

Стеклопластик проявил себя, как надежный и практичный материал. Многие автопроизводители делают из него не только элементы декора, но и не несущие части кузова (крылья, капот). Такие элементы не подвержены коррозии, однако склеивать их или заделывать трещины приходится даже чаще, чем металлические. Ремонт целесообразен в том отношении, что даже при значительных повреждениях удается восстановить прежнюю форму элемента.

Стекловолокно, пропитанное эпоксидной смолой, будет сохранять первоначальную форму. При наличии подходящей матрицы можно самостоятельно изготавливать части кузовных деталей. Однако такую матрицу сложно изготовить, поэтому многие владельцы, решившие рассчитывать на собственные силы, восстанавливают детали «от руки», допуская при этом значительные погрешности.

Алгоритм работ практически не меняется. Точно так же, как и для металлических конструкций, из стекловолокна изготавливается латка. Но при восстановлении поврежденной части детали этой латке придается определенная форма. Достоинство материала позволяет застывший каркас обрабатывать, шпатлевать и красить. Опытные матера делают это так искусно, что не всегда результат отличается от заводского штампа.

Что такое полиэфирная смола, ее свойства и применение

Развитие химической промышленности является следствием индустриального прогресса, развитие которого приходится еще на начало 20 века. Этот период знаменит не только вытеснением мануфактуры фабричным производством и повышением значимости машинного труда. Постепенно закладывались основы для создания качественных синтетических материалов. К середине столетия перед человечеством открылись технологии производства полиэфирных смол. Если изначально область их применения была весьма ограничена, то в настоящее время они составляют костяк в промышленности и строительстве.

В результате сложного химического процесса получается материал с уникальными свойствами. Он необычайно востребован, благодаря своей относительно низкой стоимости. Изначально лидером по производству полиэфирных смол являлись США. К началу 60-х годов в Америке было налажено производство экологически чистых аналогов на основе растительных масел, однако рост нефтедобычи существенно повлиял на вектор развития нефтехимической промышленности.

Состав

Полиэфирные смолы для искусственного камня имеют сложный состав. Все компоненты можно разбить на отдельные группы, которые выполняют вполне определенную функцию.

- Полиэфир или полиэфирный олигомер содержится в количестве 65-70%! Это основное вещество, подвергающееся полимеризации.

- Растворитель. Его объем составляет до 30%! Вещества, являющиеся растворителями, способны снижать вязкость материала, вступая в реакцию сополимеризации основного компонента.

- Инициатор – вещество, которое способствует началу реакции. Доля его содержания составляет 1,8%!

- Ускоритель играет роль катализатора. С его помощью существенно увеличивается скорость реакции. В смоле содержится около 1,5%!ускорителя.

- Ингибитор. Добавляется в основной состав для хранения. Именно он не дает смоле самостоятельно подвергаться полимеризации.

Как было указано выше, основной компонент полиэфир состоит из спиртов, кислот и ангидридов. Обычно в качестве спиртов выступает этиленгликоль, пропиленгликоль, диэтиленгликоль, дипропиленгликоль или глицерин. Остальными компонентами выступают фумаровая кислота, малеиновый ангидрид, адипиновая кислота и фталевый ангидрид.

После смешивания компонентов до наступления реакции отверждения полиэфир обладает относительно небольшой молекулярной массой. В процессе полимеризации молекулы образуют трехмерную сетчатую структуру, а их масса стремительно растет. Образование связанной структуры повышает прочность и плотность конечного материала.

Все растворители являются мономерами, они доводят консистенцию смолы до требуемой нормы, снижая ее вязкость. Без этого вещества подготовить смолу невозможно, так как изначально она слишком густая. К тому же растворитель участвует в процессе полимеризации, увеличивая скорость и глубину отверждения. Без растворителя смола «застывает», но очень медленно.

Инициатор нужен компонентам смолы, чтобы началась реакция отверждения. Перекись и гидроперекись, являясь инициаторами, взаимодействуют с ускорителем. В результате реакции они образуют свободные радикалы, которые, в свою очередь, превращают молекулы полиэфира также в свободные радикалы, в чем и заключается процесс полимеризации. Он сопровождается повышением температуры материала. После добавления инициатора в состав смолы необходимо произвести заливку в течение суток.

Ускоритель может добавляться в полиэфир еще на стадии изготовления, ведь реакция начнется только после его соединения с инициатором. Наиболее популярным веществом-ускорителем является соль кобальта (нафтенат кобальта или октоат кобальта). Они выпускаются не только в составе полиэфира, но и отдельно, их марки содержат литеры «НК» или «ОК».

Ингибиторы замедляют реакцию полимеризации. Дело в том, что многие смолы даже без ускорителей и инициаторов способны образовывать свободные радикалы. Такие вещества, как фенол, трикрезол, некоторые кислоты и хиноны могут быть добавлены в полиэфиры в небольшом количестве. Обычно их доля не превышает 0,05%!

Положительные и отрицательные стороны эпоксидной смолы

Отличие в том, что она имеет основной состав и отвердитель, который в нее добавляется перед самым началом работ.

После полного высыхания можно получить очень прочное изделие, которое не боится агрессивного воздействия со стороны. Но если попадет растворитель на поверхность, то она будет испорчена.

Плюсы использования эпоксидки:

- Безопасна для здоровья человека после полного высыхания, нет вредных испарений;

- Маленькая усадка;

- Защищает поверхность от проникновения влаги;

- Износостойкая;

- Легко шлифовать;

- Можно соединять деревянные части и любые непористые;

- Имеет самый надежный шов.

С эпоксидками можно работать в течение двух часов, далее состав начинает твердеть. Чтобы она полностью высохла, температура может быть от -10 до +200, можно использовать различные способы сушки (холодный или горячий способ).

Вот основные направления, где применяют такую смолу:

- Пропитка ткани в авиастроении;

- Обработка судов;

- При изготовлении разных деталей в машиностроении;

- При изготовлении строительной пластмассы;

- Для гидроизоляции полов и стен там, где есть высокий уровень влажности;

- Для внешней обработки стен;

- Для декора;

- Для создания барьера от химии в промышленности.

Недостатки тоже имеются, но их мало. Первый – это высокая цена. Особенно по сравнению с полиэфирной смолой.

А второй – это время полного высыхания, оно зависит от отвердителя и может быть довольно длительным. Если применять качественные отвердители, то стоимость работ еще вырастет.

Метод намотки и препрегов

Метод намотки применим при изготовлении полых изделий. Примером могут служить резервуары, секционные емкости, трубы. Методом намотки сделаны рамы велосипедов, удочки, судовые мачты. Волокна не сплетены в ткань. Они попадают в ванну, заполненную эпоксидной смолой, а затем с помощью натяжных валиков наматываются на нужный каркас. Предварительно с волокон убираются излишки смолы.

Процедура полностью механизирована, так как изменяется угол намотки, в зависимости от скорости вращения и поступательного движения каретки. В результате намотки получаются достаточно крепкие изделия.

Препреги – куски готовой стеклоткани, пропитанные смолой. Но для хранения стекловолокна ее пропитывают не готовой смолой, а предкатализированной. Простыми словами, если смолы является двухкомпонентным веществом, то стекловолокно пропитывается только компонентом «А». В таком состоянии препреги могут храниться годами.

Существует и другая технология. Смола смешивается с отвердителем, который вступает в реакцию при высокой температуре. Пропитанные такой смолой волокна не застывают длительное время. После того, как они укладываются в матрицу, происходит их интенсивный разогрев, в результате чего смола начинает отверждение. Данный метод стал бы популярным, если бы не наличие оборудования для нагрева смолы до высоких температур (иногда она достигает 1800°C градусов).

Применение эпоксидной и полиэфирной смолы

Оба вида материала применяются и в быту, и в промышленности:

- ЭС применяется в качестве пропитки для стеклоткани и стекловолокна. Так как она обладает высокими свойствами адгезии, используется для прочного склеивания деталей. При этом она полностью водостойкая, поэтому ей покрывают стены, полы, обрабатывают подвалы и бассейны. Также ЭС добавляют в бетонные и деревянные конструкции, так как это в разы увеличивает их прочность. ЭС – отличное сырье для заливочных работ в производстве мебели, строительстве, изготовлении дизайнерских элементов.

- ПС применяется в строительстве, машиностроении, химической индустрии. Часто ее добавляют в стеклоткани, что в разы повышает прочность материала. Так получается надежное стекловолокно и износостойкий стеклопластик. Из них делают корпуса лодок, катеров, бассейны, крыши домов, душевые кабины. Без ПС нельзя производить искусственный камень.

Сфера использования

Полиэфирная смола активно используется в таких отраслях, как машиностроение, химическая индустрия, строительство. Особую прочность смоле придает ее сочетание со стекломатериалами в строительной сфере.

Комбинирование этих двух материалов позволяет использовать этот вид смолы в производстве стеклопластика, из которого изготавливают высокопрочные и устойчивые к механическим воздействиям навесы, крыши, стеновые перегородки, душевые кабинки и другую аналогичную продукцию. Этот вид смол является одним из компонентов в процессе производства искусственного камня, значительно снижая себестоимость готовых изделий.

Эпоксидка

Эпоксидная смола, впрочем, как и полиэфирная, относится к классу термореактивных материалов. Процесс отверждения является необратимым. В отвержденном состоянии смола не плавится и не растворяется. Высокая стоимость эпоксидных смол накладывает ограничение на ее распространенность. Тем не менее, некоторые уникальные свойства говорят о ее незаменимости.

Смола состоит из двух компонентов, одним из которых служит основной состав. Ни практического, ни производственного интереса он не представляет. Только в сочетании со вторым компонентом – отвердителем, вещество превращается в полимер с характерным свойствами. Доля отвердителя в составе эпоксидки существенно превышает долю катализатора в полиэфирных смолах. Если первая составляет от 20 до 50%, то вторая не превышает 1%.

Профессиональные специалисты могут получать материалы с различными характеристиками, комбинируя марки смол, модели отвердителей и их процентное соотношение. Практика показывает, что подобные эксперименты рядовым пользователям не удаются, поэтому при использовании смолы в быту рекомендуется следовать инструкции, разработанной производителем.

Химический состав эпоксидных смол позволяет образовывать связанные полимеры из олигомеров и полиаминов. Олигомеры, содержащие эпоксидные группы, образуются в результате поликонденсации эпихлоргидрина с фенолами. Отверждение смолы происходит только при взаимодействии компонентов. Основной компонент (компонент «А») может храниться длительное время, так как полимеризации не происходит.

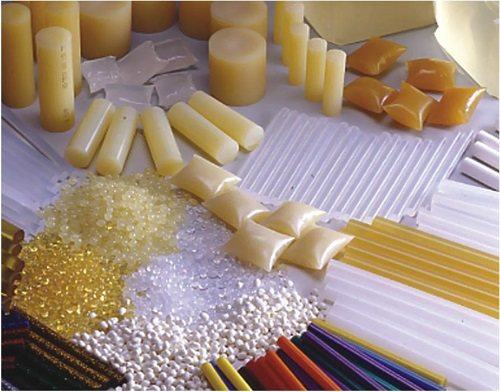

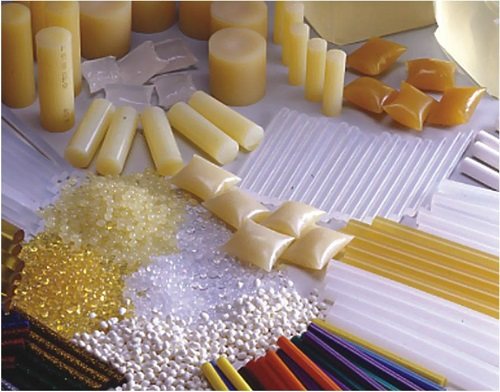

Классификация синтетических смол

Выделяют 2 основных класса смол:

- Термоактивные: их свойства меняются в зависимости от температуры;

- Термопластичные: постоянно сохраняют свои свойства; выпускают в виде порошков, эмульсий, гранул и т.д.

Таблица. Физико-химические показатели синтетической смолы.

| Наименование показателя | Норма по маркам | Метод испытания | ||

| А | Б | |||

| Высший сорт | Первый сорт | |||

| 1 | 2 | 3 | 4 | 5 |

| 1. Внешний вид | Куски неопределенной формы массой не более 1 кг от светло-коричневого до темно-коричневого цвета в кусках | По п.4.1. | ||

| 2. Температура размягчения, °С, не ниже | 95 | 85 | 85 | По ГОСТ 11506 |

| 3. Цвет по йодометрической шкале мг J2/100 см3, не более | 25 | 100 | 500 | По п.4.3 |

| 4. Массовая доля летучих веществ, %, не более | 0,5 | 1,0 | – | По п.4.4 |

| 6. Кислотное число, мг KOH/г, не более | – | – | 1,0 | По п.4.5 |

| 7. Растворимость в двойном объеме ксилола и уайт-спирита 1:1 | Полная | Полная | – | По п.4.6 |

| 8. Совместимость с растительным маслом | Полная | Полная | – | По п.4.7 |

Положительные и отрицательные стороны эпоксидной смолы

Отличие в том, что она имеет основной состав и отвердитель, который в нее добавляется перед самым началом работ.

После полного высыхания можно получить очень прочное изделие, которое не боится агрессивного воздействия со стороны. Но если попадет растворитель на поверхность, то она будет испорчена.

Плюсы использования эпоксидки:

- Безопасна для здоровья человека после полного высыхания, нет вредных испарений;

- Маленькая усадка;

- Защищает поверхность от проникновения влаги;

- Износостойкая;

- Легко шлифовать;

- Можно соединять деревянные части и любые непористые;

- Имеет самый надежный шов.

С эпоксидками можно работать в течение двух часов, далее состав начинает твердеть. Чтобы она полностью высохла, температура может быть от -10 до +200, можно использовать различные способы сушки (холодный или горячий способ).

Вот основные направления, где применяют такую смолу:

- Пропитка ткани в авиастроении;

- Обработка судов;

- При изготовлении разных деталей в машиностроении;

- При изготовлении строительной пластмассы;

- Для гидроизоляции полов и стен там, где есть высокий уровень влажности;

- Для внешней обработки стен;

- Для декора;

- Для создания барьера от химии в промышленности.

Недостатки тоже имеются, но их мало. Первый – это высокая цена. Особенно по сравнению с полиэфирной смолой.

А второй – это время полного высыхания, оно зависит от отвердителя и может быть довольно длительным. Если применять качественные отвердители, то стоимость работ еще вырастет.

Характеристики эпоксидной смолы

- Механические свойства. Предел прочности эпоксидов на 20-30% выше, чем полиэфиров. Способность выдерживать напряжение и деформацию без повреждений гораздо сильнее. Прочность на изгиб и сопротивление нагрузкам чрезвычайно высоки.

- Клеевые свойства. При отверждении эпоксидка работает как мощный клей с высокой адгезией.

- Усадка. Эпоксиды дают незначительную усадку при затвердении.

- Водостойкость. Отвержденные эпоксидные полимеры водостойки.

- Срок годности. При правильном хранении смола не потеряет своих свойств в течение нескольких лет.

- Полимеризация. На отверждение эпоксидки влияют только отвердитель и температура. В среднем при комнатной температуре 22-25°С смола затвердевает за 24 часа. Добавлять больше отвердителя с целью ускорить отверждение не стоит, жидкость может не отвердеть вовсе. Сократить время сушки можно, увеличив температуру в помещении. При увеличении температуры на 10 градусов скорость полимеризации удваивается. Но не стоит устанавливать температуру выше 40 градусов.

- Запах. При отверждении смола не выделяет ярко выраженного запаха.

- Закипание. При сильном нагревании эпоксидка может закипеть и стать непригодной.

- Долговечность. Затвердевшие эпоксидные полимеры устойчивы к износу, растрескиванию, отслаиванию, коррозии, образованию микротрещин и плесени.

- Устойчивость к УФ. Сам по себе полимер не устойчив к ультрафиолетовому излучению. Хотя некоторые марки содержат добавки, повышающие резистентность к УФ. Однако лучший способ защитить поверхность от пожелтения и разрушения, покрыть УФ-стойким полиуретановым лаком.

- Сложность применения. Для работы с эпоксидкой требуется опыт нанесения и определенные навыки, так как в ходе отверждения теряется вязкость, и с материалом становится сложно работать на вертикальных и наклонных поверхностях.

- Сферы применения. Эпоксиды применяются для производства изделий с повышенной износостойкостью, гидроизоляцией, прочностью склейки. Например, в ракето- и авиастроении, судостроении, производстве гоночных автомобилей и пр.

- Стоимость. Эпоксидка стоит значительно дороже полиэфирной.

- Экологичность и безопасность. Эпоксиды не содержат канцерогенных компонентов, летучих органических соединений, не горючи. Компоненты смолы безопасны и удобны в транспортировке и хранении.

Свойства и характеристики

Полиэфирная смола в готовом к применению виде по своей консистенции похожа на жидкий мед. Она может принимать разные оттенки, от желтого до темно-коричневого. Несмотря на наличие окраса, смола прозрачная. После того, как в основной состав добавляется отвердитель, прозрачность снижается, а сам материал густеет. В промежуточном состоянии он похож на резину, а по завершении отверждения становится твердым. На затвердевшую полиэфирную смолу хорошо наносится лак и различные краски.

Для полиэфирных смол можно сформулировать целый ряд уникальных свойств. Именно они играют определяющую роль в определении сферы применимости материала. Опишем кратко свойства и применение полиэфирной смолы.

- Низкая теплопроводность. Теплоизоляционные свойства смолы востребованы в промышленности и строительстве. Даже относительно небольшой слой способен служить неплохим изолятором.

- Влагостойкость. В затвердевшем виде полиэфирная смола не пропускает влагу. Она может использоваться даже в условиях повышенной влажности в качестве гидроизоляции.

- Повышенное время эксплуатации. Изделия из полиэфиров устойчивы к внешним воздействиям климатического и техногенного характера. Это позволяет эксплуатировать их в течение длительного времени, причем за весь период материал практически не теряет своих основных характеристик.

- Широкий температурный диапазон. Применение смолы в быту практически не ограничено температурными критериями. Материал абсолютно инертен и к ультрафиолетовому излучению, то есть, внешний вид изделий со временем не изменяется, равно как и оптические характеристики.

- Устойчивость к химии. Устойчивость к воздействию химически активных веществ позволяет применять различные средства по уходу за изделиями из полиэфирных смол.

- Универсальность. Сфера применимости материала охватывает многие отрасли промышленности, от производства машин до электроники. Востребована смола и в домашних условиях, несмотря на вредность некоторых ее компонентов.

- Хорошая адгезия. Высокий показатель адгезии только подчеркивает универсальность материала. Смола отлично сочетается с древесиной стеклом, пластиком и металлом.

- Диэлектрик. Диэлектрические свойства полиэфира позволяют одновременно использовать его, как строительный материал и как изолятор.

Есть у полиэфирных смол и характерные минусы. Материал считается опасным для здоровья человека. В основном, источником этой опасности является стирол, которым можно надышаться в процессе приготовления состава.

Также смола подвержена усадке. По сравнению с эпоксидными смолами, полиэфирные в данном отношении существенно проигрывают.

Современные технологии позволили существенно снизить класс опасности материала. Сейчас в продаже можно встретить полиэфиры без содержания стирола. Его заменили растительные масла (касторовое, рапсовое, соевое). Масла используются не в чистом виде. Из них получают полиолы, которые являются базовыми компонентами для смол. Такой материал, безопасный для человека, имеет более расширенную область применения.

Растворители, ускорители и ингибиторы

Обязательным является добавление в состав растворителя, он служит для уменьшения густоты продукции, а также для замедления процесса полимеризации, чтобы полиэфирное вещество слишком быстро не затвердело. Чтобы осуществить переход в твердое состояние используются катализаторы, разделителем может служить гидроперекись. Ускоритель может добавляться сразу, либо для стабилизации во время эксплуатации, в качестве него стандартно применяется соль кобальта. Если не добавить данные элементы, то процесс отверждения будет проходить в медленном темпе, или наоборот слишком быстро.

Обязательным является добавление в состав растворителя, он служит для уменьшения густоты продукции, а также для замедления процесса полимеризации.

Сравнение материалов

По приведенным данным нетрудно оценить применимость того или иного материала в зависимости от поставленных целей. Очевидно то, что мы не дадим однозначного ответа на вопрос, какая смола лучше, так как у каждой есть свои плюсы и минусы. Однако ничто не мешает сравнить полимеры по одним и тем же характеристикам.

Характеристики эпоксидной смолы:

- Механические свойства. Показатель прочности у эпоксидной смолы выше, чем у полиэфирной. Измерения производились для всех типов деформации. Даже при условии, что полиэфирная смола обладает эластичностью, она в данном ключе проигрывает эпоксидной.

- Клеевые свойства. Не просто высокие, а очень высокие. В народе бытует мнение, что детали, склеенные эпоксидкой, соединены «на века».

- Усадка. Практически отсутствует.

- Водостойкость. Высокая.

- Срок хранения. 5 -7 лет.

- Скорость полимеризации. Низкая. Увеличить скорость можно повышением температуры, но не добавлением отвердителя. Теоретически считается, что отверждение происходит через 24 часа. Практика показывает, что время увеличивается до нескольких суток.

- Запах. Отсутствует.

- Закипание. При активной реакции компонентов наблюдается вскипание смолы.

- Долговечность. Эпоксидная смола меньше подлежит износу и считается более долговечной.

- Устойчивость к ультрафиолетовым лучам. Проявляется только при наличии специальных добавок или после покрытия слоем полиуретанового лака.

- Сложность работы. Требуется определенный навык, особенно при работе с наклонными и вертикальными поверхностями.

- Стоимость. Высокая.

- Экологичность. Смола безопасна для окружающей среды и для человека.

Характеристики полиэфирной смолы:

- Механические свойства. При высоких нагрузках возникают трещины.

- Клеевые свойства. Более слабая адгезия, по сравнению с эпоксидными смолами.

- Усадка. Имеется.

- Водостойкость. Низкая.

- Срок хранения. От 6 месяцев до 1 года.

- Скорость полимеризации. Высокая. Смола застывает за несколько часов.

- Запах. В жидком состоянии смола токсична.

- Долговечность. Высокая, но ниже, чем у эпоксидной смолы.

- Устойчивость к ультрафиолетовым лучам. Высокая.

- Сложность работ. Не требует определенных навыков.

- Стоимость. Низкая.

- Экологичность. Некоторые компоненты горючи и вредны для здоровья.

Приведенный анализ решает все вопросы. Пользователю остается только сравнить интересующие его характеристики и сделать для себя правильный выбор.

Эпоксидная смола

Продукт синтетического происхождения, который состоит из двух компонентов – отвердителя и смолы основы. Применяется для реставрации различных повреждений на дереве, металле, пластике, коже, стекле и прочих пористых поверхностях. В последние годы часто используется в декоре мебели, изготовлении различных глянцевых поверхностей, украшений, гидроизоляции внешних и внутренних стен и полов. Помимо этого, двухкомпонентный эпоксидный клей в соединении со стеклом и последующей шлифовки идет на эко декор кораблей.

Это жидкая масса различных оттенков, но чаще всего в продаже – жидкость янтарного цвета, напоминающая по консистенции мед, в комплекте с отвердителем. В процессе смешивания компонентов в различных пропорциях получаются прочные, жесткие, мягкие или напоминающие резину изделия. Они устойчивы к взаимодействию с кислотами, щелочами, реагентами, но частично растворимы в ацетоне. Не выделяют вредных и токсичных соединений при использовании готового предмета, имеют небольшой процент усадки.

Полное отвердевание изделий из эпоксидки происходит от 12 часов до суток. В промышленных масштабах порой применяют высокие температуры для изготовления прочных предметов, подвергающихся экстремальным нагрузкам (столешницы, стулья, табуреты, полки) и обладающих непохожими характеристиками с исходным материалом.

В домашних условиях до начала применения эпоксидной смолы необходимо внимательно прочитать инструкцию, подготовить необходимые емкости, желательно с крышкой. Учитывая, что процесс полимеризации проходит длительное время, необходимо прикрывать предмет от пыли и загрязнений.

Существует несколько особенностей при смешивании компонентов эпоксидной смолы. Важными навыками в работе являются:

- отвердитель вводится в смолу медленно, в точно отмеренном соотношении необходимом для выбранной работы;

- компоненты тщательно перемешиваются в емкости до однородности состава;

- смешивание должно быть плавным, без резких движений, чтобы избежать образования пузырьков (матовая смола);

- выждать время, указанное в инструкции и только после этого проводить необходимые операции (склеивание, формование, заливку);

- не перемещать предмет до полного застывания смолы, чтобы избежать деформации.

Полностью готовый предмет из эпоксидной смолы или склеенный шов будет прочным, прозрачным и по виду напоминать оргстекло/пластик, твердый на ощупь.

Эпоксидная смола – как с ней работать?

После того, как состав был замешан по всем указанным выше правилам необходимо понять, как пользоваться эпоксидной смолой. Все тонкости зависят от того, на какой стадии отверждения находится материал:

- В жидком состоянии смесь легко стекает и быстро заполняет нужную форму. Это оптимальное состояние для заливки в молды.

- На первой стадии отверждения состав похож на густой мед, который нередко самонагревается до температуры около 50℃. Чем выше значение, тем быстрее идет процесс полимеризации. Если его нужно замедлить, то форму помещают в емкость с холодной водой или льдом.

- Затем состав больше напоминает засахаренный мед. На этом этапе поверхности можно лишь соединять между собой, прижимая друг к другу.

- «Резиновый» этап отличим тем, что состав уже не липнет к рукам, но еще механически непрочен. В это время изделие можно изменить, например, растянуть, зафиксировав деформацию.

- Твердая фаза узнаваема тем, что состав не гнется и не продавливается. Она наступает спустя 24-48 ч. после приготовления состава. Однако период окончательного застывания может составлять до 7-14 дней.

Правила использования эпоксидной смолы

Существуют и определенные нюансы работы с эпоксидной смолой для начинающих:

- Рабочее место лучше застелить полиэтиленом, резиной или силиконом, к которым смола не прилипает.

- Работа со смолой должна проводиться в помещении с температурой не ниже +22℃ и хорошей вентиляцией в респираторе и резиновых перчатках.

- Лучше окрашивать смолу специальными колоры во избежание ненужных химических реакций. Хотя некоторые мастера используют для этого красители от шариковых ручек, фломастеров, а еще канцелярские красящие пасты.

- Попадание воды препятствует полимеризации, однако существуют специальные не гидрофобные составы, в которые можно заключать капли жидкости.

- Чтобы готовое изделие не пожелтело со временем, в состав изначально лучше добавлять специальные УФ-фильтры.

Чем растворить эпоксидную смолу?

По своей текстуре смолы очень текучие, поэтому при неосторожном обращении состав легко может попасть на соседние поверхности в таких ситуациях важно знать, чем отмыть эпоксидную смолу. Мастера советуют:

- Сразу же протереть место сухой тканью, к которой капли смеси быстро прилипнут.

- Растворить смолу легко можно протерев поверхность спиртом или ацетоном, которые быстро удаляют все следы вещества.

- При попадании на кожу нужно тщательно вымыть обрабатываемое место мылом и следить за тем, чтобы спустя 12-30 мин. не возникло аллергической реакции.

Что можно сделать из эпоксидной смолы?

Благодаря особым характеристикам эпоксидка используется в самых разных отраслях жизни человека:

- В составе композитных соединений углепластика и стеклопластика, применяемых в создании морских и воздушных судов, ракетостроении и производстве автомобилей.

- Отделочных работах при монтаже жидкого наливного пола.

- Изготовлении авторской мебели.

- Ремонте автомобилей и сантехнических работах.

- Изделия из эпоксидной смолы незаменимы при проведении электромонтажных работ. Ведь этот материал – диэлектрик.

- Эпоксидка входит в состав многих гидроизоляционных покрытий, например, при постройке бассейна.

- Мастера могут изготавливать уникальные украшения из эпоксидной смолы: броши, серьги, кулоны и подвески.

- Материал незаменим в стендовом моделизме.

Основные сведения

Что такое эпоксидная смола? Согласно описанию, это химическое вещество представляет собой синтетический олигомер, содержащий эпоксидные группы. Последние под действием отвердителей способны образовывать сшитые полимеры. Эпоксидка, как называют ее в быту, имеет сложную формулу и является продуктом конденсации эпихлоргидрина и бисфенола А.

Смола с аминным отвердителем

В чистом виде эпоксидка не используется, ее применение оправдано только после добавления отвердителя и произошедшей полимеризации. Существуют разные виды смол, их назначение отличается в зависимости от свойств. В свою очередь, свойства зависят от состава материала. Из чего делают смолу, что входит в нее, кроме эпоксида? При получения готового средства в рецептуре разные производители могут использоваться такие компоненты:

- порошковые наполнители — алебастр, цемент, мел (до 30-40 % по количеству) нужны для уплотнения структуры массы и придания прочности;

- микросферы — мелкозернистые шарики в виде порошка, делают смолу воздушной за счет того, что их плотность мала;

- волокно (хлопковое, стеклянное) — повышает вязкость готовой смолы, она становится густой и прекрасно заполняет все зазоры, пропитывает поверхности;

- натуральная древесная крошка — нужна для снижения удельного веса продукта;

- аэросил — помогает избежать потеков смолы на вертикальных поверхностях;

- графит — требуется для придания цвета, используется как черный пигмент;

- двуокись титана, алюминиевая пудра — также окрашивают прозрачный материал в белый и серый цвет соответственно.

Наполнитель для эпоксидной смолы

Полиэфирка

Многие считают, что физико-химические характеристики полиэфирных смол несколько хуже, чем эпоксидных, хотя это утверждение – лишь результат субъективной оценки. Полиэфирная смола приобрела популярность, благодаря своей низкой стоимости. С ней удобно работать, так как отверждение происходит с кратчайшие сроки, причем при комнатной температуре.

Полиэфиры являются нефтесодержащими продуктами, они образуются в процессе перегонки углеводородов. В качестве базового материала выступает бензол, этилен и пропилен. Из них получаются гликоли, стирол и многоосновные кислоты, которые впоследствии перемешиваются в специальных емкостях. Так образуется «Базовая» смола. Для доведения до нужной консистенции в нее добавляют стирол, играющий роль растворителя. Доля стирола может составлять от 30 до 50% от объема конечного продукта. В таком виде смола поступает в продажу. Для использования материала необходимо внести добавки, перечень которых определяется спецификой применения.

Полезно узнать > Недорогая полиэфирная смола марки Reoflex для использования в быту

Готовая полиэфирная смола, которая встречается в продаже, находится на начальной стадии процесса полимеризации. Внося добавки, в частности, инициатор и катализатор, можно ускорить процесс отверждения. Но даже и без этих веществ смола постепенно примет желеобразный вид, а затем станет твердой. Именно поэтому срок хранения полиэфирных смол ограничен. При добавлении ингибиторов он несколько увеличивается, но полностью остановить процесс полимеризации невозможно.

Выводы

Исходя из всего вышеперечисленного, можно сделать следующие выводы:

- ЭС применяются в судостроении и других работах, где требуется использование надежной смолы с хорошими свойствами гидроизоляции. Из нее изготавливают прочные детали. В частности, ЭС используется в ракето- и авиастроении.

- ПС используются для изготовления декоративных предметов, не подвергающихся излишней нагрузке. Например, она активно используется в автотюнинге. Достоинства ПС: простота работы и низкая стоимость. Недостатки: низкая прочность и устойчивость.

С точки зрения химии ЭС и ПС не имеют ничего общего друг с другом. Но их физические свойства очень схожи. Да и применяются они в похожих сферах. Однако между собой смолы не взаимодействуют в жидком состоянии. А если нанести один материал на другой, они начнут расслаиваться – это необходимо учитывать.

Выводы

Исходя из всего вышеперечисленного, можно сделать следующие выводы:

- ЭС применяются в судостроении и других работах, где требуется использование надежной смолы с хорошими свойствами гидроизоляции. Из нее изготавливают прочные детали. В частности, ЭС используется в ракето- и авиастроении.

- ПС используются для изготовления декоративных предметов, не подвергающихся излишней нагрузке. Например, она активно используется в автотюнинге. Достоинства ПС: простота работы и низкая стоимость. Недостатки: низкая прочность и устойчивость.

С точки зрения химии ЭС и ПС не имеют ничего общего друг с другом. Но их физические свойства очень схожи. Да и применяются они в похожих сферах. Однако между собой смолы не взаимодействуют в жидком состоянии. А если нанести один материал на другой, они начнут расслаиваться – это необходимо учитывать.