Технология производства стройматериала методом гравитационного комкования

При изготовлении такого материала нужно пользоваться вибростолом. Изготовить бетон с кевларом можно своими руками, зная технологию и инструменты. Помимо изготовления бетона для своих нужд, вполне можно заняться и производством кевралобетона в качестве бизнеса. Основное оборудование — бетономешалка и вибростанок. Канализация и слив не нужны. Вложения окупятся уже за месяц производства. Для этого потребуется следующее оборудование:

- бетономешалка гравитационного типа;

- компоненты смеси;

- весы;

- совковая лопата;

- вибростол;

- пленка из полиэтилена;

- формы.

Технология производства кевларобетона выполняется по следующей схеме:

Когда в состав введен пигмент, можно заполнять им форму.

- Замес смеси. Сухие компоненты засыпают и перемешивают в бетоносмесителе не более 1 минуты.

- Добавление цемента. Добавляют портландцемент и вымешивают еще 1 минуту.

- Соблюдение пропорций, добавления пластификатора. В цементном тесте в некоторых местах движение частей замедлено, поэтому для равномерного замеса добавляют пластификатор. Его разводят в горячей воде постоянно перемешивая, чтобы он не кристаллизовался.

- Осмотр окатышей. Выборочно выбирают шарики и разбивают для оценки их внутреннего состава. Вывод о готовности смеси делают по диаметру и плотности тела окатыша.

- Ввод пигментов. После того как окончательная форма окатышей принята, добавляют краску, которую наносят только на верхний слой кевлара, уменьшая тем самым расход пигментов. Краску добавляются сухими и небольшими частями и перемешивают не более 10 секунд.

- Загрузка сырья в пластиковые формы. При заполнении формочек до 80% включают вибростолы, после чего досыпают до полного заполнения формы и накрывают плотной полиэтиленовой пленкой. Сушка происходит в течение 24 часов. После распалубки изделия должны вылежаться 5 суток.

Кевларобетон — состав и технология изготовления

Октябрь 25, 2014

Нет комментариев

Кевларобетон представляет материал с жестким каркасом из зерна диаметром от 2 до 5 мм. Первоначальные гранулы получаются путем гравитационного смешивания в специальном приборе. Полученные элементы обладают высокой плотностью и водонепроницаемостью. Технология изготовления кевларобетона позволяет, практически полностью, избавить смесь от воздуха. Это препятствует появлению на поверхности изделия микротрещин, через которые вовнутрь проникает влага.

Эксплуатация изделий из кевларобетона ведется в условиях улицы и предопределяет множество циклов замерзания и оттаивания. Наличие влаги способствует быстрому разрушению конструкции, что совершенно не допустимо.

Технология кевларобетон

Технология изготовления кевларобетона (его альтернативное название гранилит или же ультрабетон) подсмотрена в черной металлургии и удачно применена в новом производстве. Компоненты, формирующие данный вид материала, те же, что и в бетоне, только отличаются пропорции.

В центрифугу засыпается смесь для формирования гранул. Под воздействием гравитации в смесителе получаются окатыши. Основой структуры является ядро, состоящее из нескольких, до 5 шт, крупных продуктов отсева. Оболочкой является плотный бетон без пор и трещин. После обкатывания из центрифуги гранулы высыпаются в форму.

Форма, совершая колебательные движения высокой частоты, создает из отдельных гранул монолитную конструкцию. Пластичность, не успевших застыть компонентов, позволяет в короткие сроки и при наименьших затратах электроэнергии «вылить» готовое изделие.

Поверхность еще не высохшего элемента покрывается красящими пигментами. На этом же этапе создается текстура будущего продукта. Использование пигментирующих составов только для поверхностного окрашивания дает возможность сэкономить на них. К тому же минимальная окраска внутреннего содержания делает плотность бетонного основания выше.

Изделие, созданное на основе кевларобетонных гранул, отличается плотностью и морозостойкостью. Первое обеспечено прочным каркасом, состоящим из ядер бывших зерен. Так же при формировании смеси используется портландцемент марки 600, что является пределом прочности и соответствует бетону марки В45. Морозостойкость необходима при работе изделий в холодных районах в зимний период времени. Она, для гранилита, имеет показатель 700. Это число означает количество выдерживаемых цикличных воздействий.

Все излишки технологии связанны с использованием материала для изготовления изделий наружного использования. Это тротуарная и облицовочная плитки, заборы и формы малой архитектуры, лавочки, урны для мусора и многое другое.

Состав строительного материала ультрабетон

В состав ультрабетона не входит ничего необычного. Основным вяжущим данного материала являются портландцемент. Его необходимо использовать не ниже марки М500. К тому же необходимо закупать материал только у проверенных производителей, чтоб избежать некачественной продукции.

Вторым составляющим является гранитный отсев. При покупке отсева необходимо учитывать содержащуюся в нем влагу. Это выяснить не сложно вычтя из общего веса вес тары и обозначенный вес самого материала. Получившаяся цифра представляет собой вес воды.

В состав обязательно включают пластификатор. Он необходим для формирования уже готового изделия. Иначе гранулы быстро затвердеют, не создав продукта, из-за которого велась вся работа.

Вода один из важнейших компонентов. Добавлять ее необходимо, на выход в 10 кг окатышей, примерно 0,3кг. При доливе воды необходимо учитывать жидкость, содержащуюся в отсеве.

Так же ультрабетон содержит пигменты. Их расход зависит от интенсивности окраски изделия, его размеров и цветовой гаммы.

Материалы, необходимые для производства бетонов

В зависимости от сферы использования, погодных условий и предполагаемых нагрузок, необходимы различные по составу и качеству смеси. Наибольшей популярностью и востребованностью обладает тяжёлый бетон. Он сегодня необходим в огромных количествах для возведения опорных конструкций, фундаментов, монолитных строений и других ответственных объектов.

Для производства тяжёлого бетона применяется следующее сырьё:

- Цемент. Самый важный и ответственный компонент. Он применяется во всех марках бетона и должен отвечать нормативным требованиям. Материал имеет порошкообразную сыпучую структуру и серый цвет. Оттенки могут отличаться и зависят от исходного сырья и технологии производителя;

- Крупный заполнитель. Выполняет одновременно несколько функций: сокращает расход самого дорогого компонента, снижает стоимость, создаёт нужную заказчику структуру и прочность. Чаще всего в качестве наполнителя применяются мелкие и средние фракции щебня и гравия. Для увеличения механических свойств лучше подходит наполнитель, имеющий острые углы и грани. В этом случае получается лучшая адгезия и повышается плотность материала. Лучше всего подходит щебень с размером фракций 5-20 мм. Материал добывают механическим способом из природных источников. Он состоит из горных пород различного состава и плотности. Строительные технологии постоянно развиваются и сегодня всё чаще на замену натуральной щебёнке приходят искусственные заменители: подготовленные шлаки, керамзит и другие. Они удешевляют материал, но несколько снижают прочностные характеристики;

- Мелкий заполнитель — это, как правило, песок. Для использования в качестве компонента строительных смесей необходим однородный хороший песок без большого количества примесей и солей. Морской песок для этой роли не подходит, поэтому материал обычно добывают карьерным способом на суше. Средний размер песчинок должен находится в диапазоне 0,65-2,5 мм;

- Вода. Обязательный компонент готовой бетонной смеси. Жидкость должна соответствовать необходимым требованиям и содержать ограниченное количество примесей и солей.

Чтобы стройматериал получился качественным и не было претензий от заказчиков нужно придерживаться следующих требований:

- Не нарушать рецептуру составления смесей. Каждый компонент нужно строго дозировать;

- Качественный материал можно получить только при хорошем перемешивании компонентов;

- Количество воды может немного варьироваться и зависит от характеристик цемента, песка и наполнителя. В этом стоит ориентироваться на опыт и внешний вид, либо иметь в штате компании технолога;

- Не нужно экономить на качестве основного компонента – цемента.

Метки: бетон, получение, технология

Об авторе: admin4ik

« Предыдущая запись

Процесс изготовления смеси

Приготовление смеси не является особо трудоёмким и заключается в наличии необходимых материалов и приспособлений. В состав обязательного оборудования входят:

- Бетономешалка гравитационного типа.

- Составляющие ингредиенты.

- Вибростол.

- Электронные весы.

- Формы.

- Оборудованная сушилка.

- Ёмкости.

Технология кевларобетона бесплатно представлена в строительной литературе и на специализированных сайтах, поэтому она не является секретной. Любому, кто желает приготовить смесь для кевларобетона своими руками, необходимо знать правильную последовательность действий:

- В бетономешалку засыпается минеральная основа, которая должна перемешиваться в течение одной минуты до однородного состояния.

- Вторым шагом является добавка цемента, после чего ингредиенты должны перемешиваться в течение одной минуты.

- Предварительно размешанный пластификатор с водой в необходимой пропорции вводится следующим по счёту. Добавлять пластификатор необходимо аккуратно.

- Следующий шаг очень важен. Спустя четверть минуты после добавления пластификатора производится контроль перемешиваемой массы. Через 45 секунд производится окончательный контроль, во время которого оценивается внешний вид и размер шариков, проверяется их внутренний состав и плотность.

- Следующим этапом является колеровка путём внедрения красящего пигмента. В большинстве случаев первая колеровка осуществляется белым цветом, что помогает осветлить окатыши для дальнейшего окрашивания в более яркий цвет.

- После колерования смесь разливают в специальные формы, которые находятся на вибростоле.

- Завершив формировку форм на вибростоле, материал можно переносить в специальное место для сушки. Если такового не имеется, формы накрываются плотной полиэтиленовой плёнкой и оставляются сушиться в течение 20 часов до полного затвердевания.

- По истечении срока затвердевания изделия можно извлекать из форм и складировать для дальнейшего использования. Важным моментом является то, что использовать по назначению готовый материал можно не раньше чем через 5 суток после расформировки.

Площадь, занимаемая под производство, должна быть не менее 100 квадратных метров. Причём 80% этого места необходимо выделить для сушки и хранения готовой продукции. Всё необходимое оборудование может поместиться на площади 20 квадратных метров.

Состав и особенности изготовления

У натурального мрамора неоднородная расцветка, присутствуют прожилки, зернистая структура по всей толщине. Эти характеристики соблюдают при изготовлении искусственного образца. Учитывайте, что натуральный эквивалент окрашен в разные цвета:

- Розовый;

- Голубой;

- Серый;

- Черный;

- Красный;

- Зеленый;

- Фиолетовый.

Для производства искусственного мрамора из бетона часто используют простую смесь цемента с песком. Формы подбираются из эластичных составов – полиуретана, пластика. Изделие после высыхания становится крепким и устойчивым к механическому воздействию.

Самодельный мрамор не должен получиться тонким, поскольку камень будет чересчур хрупким и может лопнуть при монтаже. Но и толстым его тоже не следует делать. Бетон – материал не легкий, и плитки могут оказаться слишком тяжелыми.

Если выбирать качественные материалы и следовать основным правилам создания консистенции и пропорций – в результате получится достаточно надежный камень. К примеру, для экономии в обустройстве кухни можно изготовить прочную столешницу из мраморного бетона. Одно замечание – корпус у мебели должен быть достаточно крепким, чтобы выдержать плиту.

Изготовление смесей в бытовых условиях

Формула кевларобетона — это не что иное, как правильный выбор пропорций добавляемых материалов и, главное, последовательность выполнения работ. Как уже говорилось выше, состав компонентов ничем не отличается от набора для производства традиционного бетона.

Основное отличие — это водоцементное соотношение. Количество воды, которой в смеси не должно быть более 17%, играет существенную роль в формировании окатышей.

Для производства минимальной порции раствора своими руками понадобится следующий список материалов:

Порядок выполнения работ:

Применение изделий из кевларобетона допускается не ранее 5 дней после завершения сушки. Именно по истечении такого времени ультрабетон будет отвечать всем присущим ему требованиям.

Источник

Состав цементной смеси

Состав цементной смеси, которую используют мастера.

Серый цемент М500 Д0 — 5 кг

Песок — 3,5 кг

Гранитный отсев (0…5 мм) — 8 кг

Вода — 0,85 л

2 пигмента по 50 г

Пластификатор С3 — 40 г на 1 л (6% от цемента)

В/Ц=0.17

Шарики получаются от 0,5 до 5 см. Для того, чтобы не было отходов, обычно используют не более 20% объема смесителя.

Во время приготовления смеси ее необходимо отгребать от задней стенки смесителя. Воду с пластификатором желательно подавать через распылитель, а не лить в смеситель. Угол наклона бетономешалки надо подбирать. Обычно он составляет 15 градусов. Обороты — около 25 об./мин.

Время вибрирования зависит от количества введенного пластификатора и значения В/Ц.

Поскольку это время не малое, то и рисунок получается расплывчатый.

На фото один из примеров таких плиток.

Плитки под мрамор

Размытый рисунок менее заметен на близких по тону цветах. На фото такой пример.

Плитки под мрамор

Невысокая производительность — недостаток этого метода.

Поэтому в основном им пользуются для производства крупных изделий: памятников и бетонных заборов.

При этом неровность окраски на больших поверхностях не так заметна.

Состав цементной смеси

Состав цементной смеси, которую использует Дмитрий.

Серый цемент М500 Д0 – 5 кг

Гранитный отсев (0…5 мм) – 8 кг

2 пигмента по 50 г

Пластификатор С3 – 40 г на 1 л (6% от цемента)

Шарики получаются от 0,5 до 5 см. Для того, чтобы не было отходов, обычно используют не более 20% объема смесителя.

Во время приготовления смеси ее необходимо отгребать от задней стенки смесителя. Воду с пластификатором желательно подавать через распылитель, а не лить в смеситель. Угол наклона бетономешалки надо подбирать. Обычно он составляет 15 градусов. Обороты – около 25 об./мин.

Время вибрирования зависит от количества введенного пластификатора и значения В/Ц.

Поскольку это время не малое, то и рисунок получается расплывчатый.

На фото один из примеров его плиток.

Размытый рисунок менее заметен на близких по тону цветах. На фото такой пример.

Невысокая производительность – недостаток этого метода.

Поэтому в основном им пользуются для производства крупных изделий: памятников и бетонных заборов.

При этом неровность окраски на больших поверхностях не так заметна.

Свойства

Основу такой бетонной смеси составляют эллипсовидные окатыши диаметром в 2-5 сантиметров. Готовясь в барабане специального смесителя, в них исключены внутренние воздушные пространства. Соприкоснувшись с кевларом, можно выявить его резиноподобную консистенцию.

Если детально рассмотреть срез тела бетона по методике Кевлар, можно выявить из чего он состоит, итак:

- Внутри размещено ядро, представленное крупногабаритными частицами отсева (до 5 мм).

- Далее, вокруг ядра размещаются более мелкие частицы отсева (до 2 мм).

- Вокруг ядро покрыто уплотненной смесью цемента, песка и отсева.

Благодаря специфическому способу производства, кевлар обладает рядом свойств:

- Согласно исследованиям, прочность на сжатие такого материала составляет порядка 600 кг/м2.

- Повышенный уровень влагоустойчивости.

- Стойкость к резким температурным колебаниям и способность переносить морозы.

- Повышенная газонепроницаемость.

- Минимальный уровень износа.

Состав кевларобетона

В состав данного стройматериала входят такие компоненты:

- минеральные наполнители средней и крупной фракции, в том числе с глинистыми включениями;

- отсев гранита разной фракции, базальт, доломит или щебень;

- песок мелкозернистый;

- цемент;

- пластификатор С-3 или СП-1;

- вода (около 17% от общей массы);

- красители (обычно используются железооксидные, фталоцианиновые пигменты или сажа).

В целом основной набор составляющих кевларобетона такой же, как и для приготовления иных видов тяжелых бетонов. Разница — в технологии его производства.

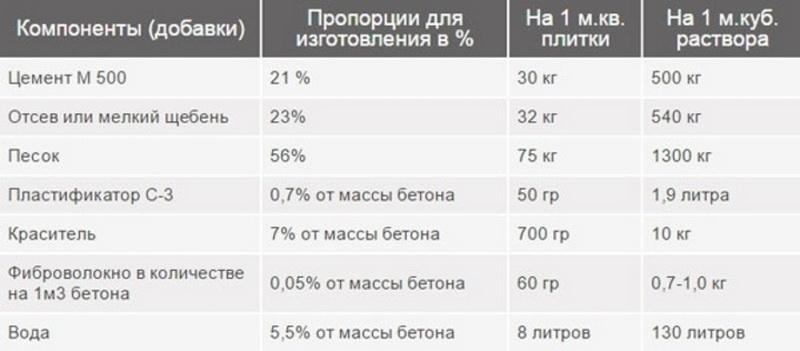

Пропорции компонентов для кевларобетона

В ходе подготовки раствора появляются так называемые бетонные окатыши, прилипающие к граниту или иному наполнителю. Внутри них находятся зерна песка, фракции отсева и цемент в центре.

После выгрузки таких шариков в формы мелкие частицы стекаются и образуют единую смесь, а более крупные формируют жесткий каркас, придающий материалу особые прочностные характеристики. Кевларобетон состоит из отдельных элементов размером до 5 см и мелких частиц (до 2 см), соединенных в единое целое.

Определение жидкого гранита

Его преимущества обусловлены тем, что в отличии от состава гранита, в состав жидкого гранита входит очищенная мраморная крошки (80%) и полиэфирная смола (20%). Он затвердевает при добавлении к нему ускорителя и отвердителя. В процессе химических реакций выходят все вредные вещества, и в готовом состоянии изделие будет уже экологически безопасным.

Жидкий гранит может использоваться в любых помещениях: квартирах, офисах, школах, летних кухнях на даче и так далее. В качестве поверхности для напыления выступают: дерево, камень, металл, фарфор, фибергласс, керамика, древесно-стружечные и древесноволокнистые плиты. Изделия из жидкого гранита напоминают изделия из натурального камня, потому что в его состав входит мраморная крошка, и уже не нужно использовать крупные куски камня. Цветовая гамма материала разнообразна благодаря сотне цветовых красителей, которые позволяют жидкому граниту вписаться в любое помещение.

Как построить летнюю кухню на даче узнайте в данном материале.

Как красиво и надежно благоустроить захоронение

Выбираем под памятник ритуальные плиты из кевларобетона.

Забота о могиле умершего человека – это возможность выразить свое уважение и отдать дань его памяти. Издавна места захоронений украшают крестами, каменными памятниками и надгробиями. Территорию обрамляют оградой, внутри высаживают декоративные растения или кладут искусственный газон, засыпают площадку дробленными камнями.

Родственники, ухаживающие за могилой, стремятся, чтобы она всегда выглядела аккуратно. Их усилия направлены на то, чтобы захоронение смотрелось монументально и торжественно, было защищено от воздействия времени и внешних факторов.

От мощения к ритуальной плите

Существует много способов обустройства участков на кладбище. Несколько десятилетий назад в нашей стране могилы оформляли с помощью простого бордюра и тротуарной или гранитной плитки, которую клали на песок. По прошествии лет плиточная поверхность давала усадку, что провоцировало появление наклона, проседание или падение памятника. Иногда участок, прилегающий к могиле, оформляли гравийной отсыпкой. Этот способ также характеризовался низкой надежностью и требовал частого обновления покрытия.

С развитием строительных технологий традиционное мощение заменили ритуальные плиты. Проармированные бетонные изделия стали использоваться в качестве надежного фундамента для памятника, а также аккуратной облицовки для прилегающей к могиле территории.

Достоинства плит из кевларобетона

Все чаще специализированные службы предлагают обустроить захоронение с помощью ритуальных плит под памятник из кевларобетона. В пользу таких изделий говорит перечень положительных эксплуатационных качеств.

Долговечность и надежность. При изготовлении плит применяется технология вибролитья из прочного бетона. Материал не боится мороза, солнечных лучей, влаги.

Прочность. Исключено деформирование и появление трещин в массиве плиты.

Опрятный внешний вид. На плитах имеются бороздки, устроенные таким образом, чтобы в них не скапливалась вода и грязь. Территория захоронения защищена от прорастания сорной травы и выглядит ухоженной.

Функциональность. Плита служит как основа под памятник и в качестве мощения одновременно.

Простой монтаж. Работы по установке занимают несколько часов.

Доступность. Благоустройство с помощью ритуальной плиты равнозначно по стоимости укладки тротуарной плитки и бордюра на бетон.

Важное преимущество ритуальных плит под памятник из кевларобетона заключается в том, что их можно монтировать сразу после похорон, не дожидаясь усадки грунта. Такой способ благоустройства позволяет сразу установить памятник и придает всему захоронению законченный и эстетичный внешний вид

Такой способ благоустройства позволяет сразу установить памятник и придает всему захоронению законченный и эстетичный внешний вид.

В Брянске плиты из кевларобетона, а также прочие ритуальные товары и услуги предлагает: Ритуальная .

За 10 лет работы компания заслужила безупречную репутацию.

Специалисты компании помогут определиться с выбором ритуальных изделий и посоветуют варианты благоустройства могил для разного бюджета.

Адрес: г. Брянск, ул. Ульянова, д. 8, 2 этаж, помещение 5.

Часы работы: понедельник — пятница с 9:00 до 18:00,

суббота — воскресенье с 9:00 до 14:00.

Хотите читать наши новости раньше всех?

Новости из приоритетных источников показываются на сайте Яндекс.Новостей выше других

Сплошные достоинства

Если человек не сноб, для которого натуральный мрамор предпочтительнее только потому, что является признаком роскоши и богатства (то есть поводом для превосходства над окружающими), то он обязательно оценит все достоинства мрамора из бетона. А их у этого замечательного материала довольно много. Если вкратце, то достоинства “бетонного мрамора” таковы:

- доступность – как мы уже говорили, искусственный мрамор не надо везти с далеких мраморных каменоломен, где его не так-то легко добыть, а потому этот материал во много раз дешевле и доступнее натурального материала;

- экологичность – причем не только самого материала, который столь же безопасен для окружающих, как и натуральный камень, но его производства: изготовление мрамора из бетона является практически безотходным;

- низкая теплопроводность – благодаря этому искусственный мрамор может не только выполнять отделочную и эстетическую функции, но и служить неплохим дополнительным утеплителем;

- влагостойкость – позволяет материалу долго сохранять свое качество и выполнять определенные защитные функции;

- прочность – благодаря использованию «тяжелых» марок цемента и специальных пластификаторов эта характеристика искусственного стройматериала ничуть не уступает прочности природного камня, тем более что прочность “бетонного мрамора” можно еще увеличить с помощью армирования металлической сеткой;

- широкие возможности для творчества – в отличие от натурального мрамора, цвет, размер и форму которого во многом определяет природа, искусственный мрамор имеет те свойства, которые задает производитель в процессе изготовления (с помощью наполнителя, добавок, в том числе цветных, формовки и т.п.).

Технология производства методом гравитационного комкования

Метод производства кевларобетона сильно отличается от классических технологий бетонирования и требует точного соблюдения рекомендаций.

Последовательность действий

Перед помещением материала в форму нужно подготовить сухую смесь и сделать окатыши диаметром от 2 см до 5 см. Промежуточный продукт представляет собой множество комков овальной формы.

Размещенные в форме, окатыши подвергают вибрированию, а затем делают распалубку и сушат изделия. В результате получается монолит без воздушных включений.

Материалы

Для получения качественной продукции используют портландцемент марки М400-М500 или выше (50 кг). Также подготавливают:

- речной или кварцевый песок фракции 1,5-2,5 мм без примесей, грязи (подойдет любой песок с содержанием глинистых компонентов не более 2,5-3%) – 150 кг;

- гранитный щебень или гравий с зерном 2,5-5 мм – 250 кг;

- пластификатор на основе полиметиленнафталинсульфоната натрия (например, «Реламикс Н») – 0,5 кг;

- воду – до 17% от общего объема;

- присадки для ускорения схватывания (органические мономеры);

- красящий порошок выбранного цвета.

Гранитный щебень

Оборудование

Для изготовления кевларобетона используют бетоносмесители гравитационного типа – машины с вращающейся и опрокидывающейся емкостью (грушей). На корпусе устройства находятся неподвижные лопасти, которые в ходе вращения груши захватывают смесь и поднимают ее наверх.

Техника изготовления кевларобетона

Сухие компоненты перемешивают не дольше 1 минуты. Отдельно в воде растворяют пигмент, пластификатор, присадки. С целью экономии можно добавлять красители только в верхний слой бетона. Тонкой струей вливают жидкость в смесь и приводят установку в действие.

По мере готовности осматривают окатыши, разбивают их для оценки состава и структуры. После помещают материал в формы, заранее установленные на вибростоле.

Производят вибрацию до полного уплотнения массы. Сырые изделия выдерживают не менее 24 часов в формах, затем вынимают и оставляют еще на 5 суток. По истечении указанного срока кевларобетон станет прочным, надежным и долговечным, будет отвечать всем заявленным требованиям и может применяться по прямому назначению.

Технологический процесс

Технология производства кевларобетона берёт своё начало в чёрной металлургии и на сегодняшний день широко используется в небольших, мелко-бытовых и даже бытовых производствах.

Специфика производства заключается в формировании гранул из смеси под воздействием гравитации в смесителе. После обкатывания гранулы высыпаются в форму на вибростанке, в котором они под воздействием высокочастотных колебаний приобретают монолитную форму. Использование пластификатора позволяет в короткие сроки добиваться необходимого результата.

После этого на поверхность монолита наносятся красители, затем формируется текстура продукта. Использование красителей только на поверхностном слое позволяет сэкономить на краске и сделать бетон более крепким. Из кевларобетона можно делать:

- памятники;

- тротуарную плитку;

- бордюры;

- фасадные камни;

- плиты для подоконников;

- камины;

- ступеньки;

- столешницы;

- заборы.

Ингредиенты строительного материала

В состав кевларобетона входит цемент марки 400 или 500 без добавления минеральных смесей. В качестве минеральных заполнителей используют речной или карьерный песок с добавлением глины либо ила с процентным содержанием не более трёх единиц, гранотсев или гранитный щебень с фракцией от 0 до 5. Также в составе смеси используются пластификаторы, которые помогают раствору быстрее застывать и улучшать формирование необходимых форм. Если изделие предусматривается цветным, то необходимо применять железооксидные красительные пигменты. Использующиеся пропорции в составе смеси кевларобетона являются следующими:

- песок замешивается три к одному с цементом;

- вода добавляется мелкой струйкой и составляет от 0,28 до 0,32% от массы цемента;

- пластификатор добавляется в количестве 1% от массы цемента.

Количество воды может варьироваться в зависимости от содержания влаги в минеральном заполнителе.

Технология изготовления настоящего искусственного мрамора — пошаговая схема

Шаг 1: Подготовка

Тщательно промываем и высушиваем форму, которая может быть любых размеров, например, как раз для рабочей поверхности кухонной стенки. Готовим раствор, для чего в сухом состоянии соединяем цемент, песок и гальку, хорошенько перемешав составные части. Наливаем 80 % запасенной воды, а также пластифицирующий состав, и продолжаем замес, добиваясь получения максимально возможной однородности массы. Добавляем остатки воды и, неодинаковыми порциями в разные сектора емкости, краситель, чтобы добиться как можно меньшей равномерности последующего смешивания колера с раствором.