Как проверить работу клетки Фарадея?

Можно положить внутрь работающий радиоприемник с включенным каким-то сильным FM-каналом. Если после того как закроете клетку вы все еще слышите работу радиоприемника, значит, она недостаточно плотно закрыта.

Или можно положить внутрь мобильный телефон и попробовать позвонить на него. Если телефон будет вне зоны приема, значит, клетка работает хорошо.

Итак, вы знаете теперь, что такое, для чего нужна и как сделать клетку Фарадея своими руками. Покупая готовую клетку или решая сделать ее самостоятельно, убедитесь, что размер соответствует ваши нуждам, и вы сможете поместить в нее все, что хотели

Нужна ли она для проведения научных экспериментов или для защиты электроники от воздействия электромагнитного излучения, не столь важно. Вы всегда можете легко сделать вашу собственную клетку Фарадея из подручных средств

Технология производства

Для производства прозрачного бетона потребуется специальное оборудование в виде вибростола. Заранее следует подготовить опалубку. Стекловолокно по своей длине должно соответствовать длине опалубки.

После добавления в смесь воды раствор перемешивается миксером в течение 5–6 минут. Затем в подготовленный раствор добавляются пластификаторы, и смесь опять тщательно перемешивается.

После приготовления раствора его укладывают тонким слоем, примерно в 1 см, в подготовленную опалубку сверху размещают стекловолокна, слегка вдавливая их в раствор.

Следующий слой заливается в той же последовательности, но только после того, как выложенный слой раствора хорошо «схватится». Такая процедура выполняется до полного заполнения опалубки.

Окончательный этап — шлифование поверхностей при помощи алмазных дисков для удаления всех шероховатостей и придания эстетичного вида. Для монтирования готовых блоков используют стандартные готовые смеси, склеивают изделия эпоксидной смолой.

Руководство по установке

До того, как монтировать бетонное полотно, необходимо тщательно изучить технологию. Несмотря на то, что тут все достаточно просто, очередность действий желательно четко соблюдать по инструкции.

Как смонтировать бетонную ткань:

- Подготовка основания – удалить органические материалы, сгладить острые выступы, убрать разные предметы. Рельеф траншеи должен быть ровным, ведь материал максимально точно примет его форму.

- Установка – без складок и морщин разворачивается рулон по профилю. Если есть геомембрана, то кладут так, чтобы она была внизу. Обычно начинают с нижней точки траншеи, перехлест выполняют на склоне канала. Можно использовать подъемники: погрузочный механизм поднимает рулоны, облегчая монтаж.

- Позиционирование – рулоны кладутся параллельно склону, крепление панелей осуществляется на верху склона к траншее. Когда слои кладутся внахлест, нужно следить, чтобы перехлест был равен минимум 10 сантиметрам по направлению водного потока.

- Увлажнение стыков – участки под перехлестнутыми секциями пропитываются водой (после материал еще пару часов будет пластичным).

- Швы – на расстоянии в 5 сантиметров от края стыка крепят стальные штыри или саморезы, которые должны точно пройти через бетонное полотно. Шаг установки и длина саморезов выбираются в соответствии с особенностями эксплуатации и состоянием грунта. Обычно применяются там, где нужно надежно закрепить слои – на стыках.

- Увлажнение всего полотна – после того, как все тщательно зафиксировано, бетонную ткань нужно пропитать водой в пропорции 1:2. Можно не бояться лить больше, чем надо – лучше так, чем воды будет мало и полотно не застынет. Повторное увлажнение осуществляется через час. Воду лучше брать очищенную.

- Схватывание – в среднем слой рулонного бетона схватывается и затвердевает в течение суток, будучи готовым к эксплуатации. Но многое зависит от объема воды и температуры окружающей среды.

Бетонное полотно – качественный современный материал, который с каждым днем становится все более востребованным в самых разных сферах. Ткань уже можно найти в продаже от множества производителей, гарантирующих прекрасное качество и эксплуатационные характеристики.

Серный бетон

Серный бетон представляет собой смесь сухих заполнителей — щебень, песок, минеральная мука, нагретых до 140…150 °С, и расплавленного серного вяжущего при температуре перемешивания 145…155 °С. Процесс получения серного бетона основан на свойстве серы изменять свою вязкость при различной температуре — при 119…122 °С сера полностью переходит из кристаллического состояния в расплав. В качестве заполнителей используют кислотоупорный цемент, андезитовую или кварцевую муку, кварцевый песок и другие кислотостойкие минеральные наполнители. Во многих странах серный бетон применяют для изготовления свай,

фундаментов, емкостей, покрытий дорог и химстойких полов. Одним из факторов, сдерживающим широкое внедрение серного бетона в нашей стране, является его стоимость, которая примерно в 2 раза выше бетона на портландцементе. Однако имеется много химических предприятий, располагающих серосодержащими отходами, которые содержат от 25 до 80 % технической серы. Также большое количество серосодержащих отходов образуется при добыче серы.

Вантаблэк: самое черное вещество

Вантаблэк (Vantablack) – это искусственный материал, разработанный компанией Surrey NanoSystems. Этот материал является эквивалентом черной дыры в том, что он поглощает свет настолько, что трехмерные объекты, покрытые материалом, кажутся двумерными, поскольку сильно снижается преломление любого света. Вантаблэк удерживает мировой рекорд как самое темное искусственное вещество и самый темный черный, который вы можете купить. Материал поглощает 99 процентов всего света, с которым вступает в контакт.

В Южной Корее им даже покрыли здание, чтобы создать «самое темное место на Земле», имитируя самые глубокие тайники космоса. Цель состояла в том, чтобы создать опыт погружения в темноту — глубокое темное облако черного. Трехмерные объекты, покрытые вантаблэк, выглядят как тени, которые отбрасывает объект, развернутый в профиль. Это, мягко говоря, очень интересный материал.

Советы специалистов

При грунтовании стен бетон-контактными праймерами есть несколько нюансов, которые домашним мастерам нужно знать.

1. Уменьшить расход дорогущей грунтовки на 30-40% помогут составы глубокого проникновения, которые наносятся первыми. При этом на пористые основания нужно наносить 2-3 раза, что позволит обойтись всего одним слоем «Бетонконтакта».

2. Нельзя грунтовать:

- мокрые поверхности — только просушенные до 2-3% влажности;

- промерзлые основания;

- участки с пятнами жира и пыли;

- при температуре ниже +5oС. Это не значит, что грунт нельзя эксплуатировать снаружи в зимнее время, если производитель разрешает. Здесь нужно видеть разницу между хранением — состав меняет свойства при низких температурах и эксплуатацией — после полимеризации грунтовка выдерживает до -40oС;

- составом с просроченным сроком годности или попавшим под мороз при хранении или транспортировке (несколько компаний допускает кратковременное нахождение своей продукции на морозе, как раз на случай перевозки в зимнее время, но в большинстве случаев однократного).

3. При нанесении штукатурки раствор не должен быть более жидким, чем предусмотрено технологией. Отвалится со временем.

4. После высыхания грунтовки нужно сразу же приступать к дальнейшим работам. Уже через 2 дня поверхность становится непригодной для нанесения штукатурных растворов или плиточного клея из-за налипшей пыли. Нужна повторная обработка.

5. Пункт вытекает из предыдущего — грунтовать нужно такую площадь поверхности, которую можно в течение 1-2 дней оштукатурить или отделать плиткой.

6. Опасайтесь подделок. Не поленитесь попросить у продавца сертификат соответствия.

7. Не ускоряйте процесс сушки с помощью интенсивного проветривания или тепловых пушек — нарушается процесс полимеризации. Как правило — это не приводит к добру.

Сингапурские разработки гибкого бетона

Ученые из Наньянского технического института в своих лабораториях сделали новейший материал для строительства.

Они создали и уже провели тесты по новому современному раствору эластичного состава, который назвали КонФлексПаве.

Свою разработку они собираются использовать для создания покрытий на дорогах.

Главные плюсы такой новой разработки:

- Из-за маленького веса материала, уменьшается нагрузка на основную конструкцию.

- Нужно использовать мало рабочей силы и будет затрачено меньше времени на выполнение работ.

- Дешевое техническое обслуживание.

- Высокий уровень устойчивости к износу.

- Высокий уровень гибкости.

- Не скользит.

- Не нужно использовать громадную арматуру.

Также в растворе есть определенные искусственные части, которые дают возможность покрытию быть эластичным изгибаться под сильным давлением.

Тонкие волокна одинаково делят нагрузку по всему основанию, а вот твердые компоненты дают такую структуру покрытия, на которой нет скольжения благодаря шероховатостям.

Перспективы применения бетэла

Электропроводящие бетоны характеризуются относительно низкой себестоимостью и технологической доступностью. Только в некоторых случаях их стоимость будет незначительно превышать цену обычных строительных бетонов. Этот факт объясняется использованием при изготовлении электропроводящих бетонных смесей и конечных ЖБК распространенных компонентов (вяжущих, добавок, заполнителей), а также применением освоенных промышленностью технологических процессов.

Бетэл может широко применяться для решения широкого спектра задач в гражданском и сельскохозяйственном строительстве. Например, из него могут изготавливаться панели перекрытий и стен, кровля с внутренним водостоком, полы, фундаменты опор ЛЭП и другие ЖБИ.

Рисунок 4. Электросетевая конструкция из бетона и бетэла: а) ЭК с заземляющей оболочкой из бетона; б) ЭК с нижней частью целиком из бетэла: 1 – бетэл; 2 – арматура; 3 – строительный бетон; 4 – грунт.

При прохождении электротока бетэл, как и всякий другой проводник, подвергается нагреву. Это свойство может использоваться для монтажа электроотопительных элементов зданий. При этом в качестве основных нагревательных элементов можно использовать стандартные плиты перекрытий и стеновые панели, что не требует больших изменений технологической оснастки и конструкций этих элементов.

В случае применения электропроводящего бетона существует возможность замены сложных систем отопления, обеспечивается возможность обеспечения индивидуального микроклимата для жилых помещений, сокращаются сроки монтажа зданий, снижаются эксплуатационные расходы, принципиально изменяются технологии строительства отдельных узлов.

Состав и сфера применения жидкого стекла в бетоне

Словосочетание «жидкое стекло» знакомо многим, но далеко не все знают, из чего состоит эта смесь и с какой целью ее используют. Водный раствор силиката калия или натрия открыли еще алхимики в Средневековье, но первый завод по его производству появился лишь в XIX веке. Тогда и началось его широкое применение в индустрии строительства.

Жидкое стекло состоит из водного раствора силиката натрия или калия

Производят материал путем сплавки соды и песка или посредством соединения пропорций молотого кремния с горячим едким натрием. На выходе получают полупрозрачное вязкое вещество белого или желтоватого цвета, именуемое жидкое стекло. В состав раствора могут входить силикаты натрия или калия, а также их смесь.

Материал, обладающий разными свойствами, широко используют в строительстве для гидроизоляции поверхностей из бетона. С этой целью осуществляют покрытие бетона жидким стеклом. Непосредственно на цемент наносят силикатный раствор, который впитывается в поверхность. При высыхании вещества происходит закупорка всех пор бетона, защищая его от проникновения влаги. Максимальный эффект достигается путем нанесения нескольких слоев этого состава.

Данный материал применяют в качестве примеси к бетонному раствору. Бетон с добавлением жидкого стекла обладает высокой степенью гидроизоляции, застывает намного быстрее. Поэтому его следует использовать на протяжении определенного времени. Помимо этого, жидкое стекло употребляют с целью производства монолитных бетонных блоков разных марок и различных размеров.

Применение вещества в разных сферах обусловлено преимуществами силикатного материала, среди которых выделяют:

Жидкое стекло применяют в сфере строительства, его можно использовать самостоятельно или добавлять в бетон

- высокую степень проникновения и слипания;

- образование цельной водонепроницаемой пленки на поверхности покрываемого материала;

- небольшой расход вещества в растворе;

- приемлемую цену средства.

Для чего в бетон добавляют жидкое стекло: целесообразность применения материала

Главное качество бетонного раствора с добавлением жидкого стекла заключается в том, что смесь быстро схватывается и обеспечивает высокую степень защиты от влаги. Однако следует отметить, что прочность монолитного сооружения после этого снижается.

Наиболее целесообразно применять силикатно-бетонный раствор для таких нужд:

Главной функцией жидкого стекла является гидроизоляция бетона

- заделки трещин жидким стеклом в бетоне, кирпичной стене, для изоляции швов;

- срочного ремонта бетонного фундамента, разрушившегося от чрезмерного воздействия влаги;

- укрепления бетона жидким стеклом в перекрытиях, для соединения балок и других элементов.

В перечисленных случаях в раствор из цемента добавляют жидкое стекло в пропорции не больше чем 1:1. Далее замешивают немного раствора и сразу его используют, так как смесь цемента и силиката очень быстро высыхает. Правильное соотношение веществ позволит надолго устранить дефекты или придать дополнительную прочность бетонным конструкциям.

Добавка жидкого стекла в бетон уместна при создании фундамента на местности, где грунт содержит высокий уровень кислых вод. Это гарантирует повышение устойчивости бетона к разрушительному воздействию влаги. Успешную заливку такого фундамента обеспечивают следующие правила:

- добавление силиката натрия в бетонный раствор не должно превышать 3%;

- производят дополнительную и тщательную гидроизоляцию фундамента с помощью других материалов.

С помощью жидкого стекла можно укрепить бетон, заделать трещины, сделать изоляцию швов

Исследования в области электрических характеристик бетона

До сих пор предметное изучение электрических свойств бетона не было такой важной задачей. Ею интересовались разве что в НИИ, так как практического применения этих знаний не было

Но наконец нашлись исследователи, которые перешли от теории к практике и нашли возможность не только изменять токопроводимость бетонных смесей, но и применять их новые свойства. В этом плане можно выделить два основных направления:

- создание электроизоляционных бетонных смесей с повышенным удельным электросопротивлением, минимальными диэлектрическими потерями и проницаемостью;

- разработки в области токопроводящих бетонов, имеющих стабильные электрические характеристики при любых условиях эксплуатации, в том числе – неблагоприятных.

Нужно признать, что исследователям не сразу далось добиться каких-то значимых результатов.

Главная причина многочисленных провалов – нестабильность электрических параметров бетонных смесей и сложности в их регулировке

Главная причина многочисленных провалов – нестабильность электрических параметров бетонных смесей и сложности в их регулировке

В обычных условиях эксплуатации бетон проводит ток, но контролировать, а тем более управлять этим процессом невозможно, а кроме того, это свойство плохо сказывается на состоянии железобетонных сооружений, так как вызывает в них электрическую коррозию.

На электропроводность обычной бетонной смеси значительно влияет влажность окружающей среды и перепады температуры

На электропроводность обычной бетонной смеси значительно влияет влажность окружающей среды и перепады температуры

Диметилсульфоксид (DMSO)

Этот химический растворитель сначала появился, как побочный продукт выработки целлюлозы и никак не применялся до 60-х годов прошлого века, когда раскрыли его медицинский потенциал: доктор Джейкобс обнаружил, что DMSO может легко и безболезненно проникать в ткани тела — это позволяет быстро и без повреждения кожи вводить различные препараты.

Его собственные лечебные свойства снимают боль при растяжении связок или, например, воспалении суставов при артрите, также DMSO может использоваться для борьбы с грибковыми инфекциями.

К сожалению, когда его медицинские свойства были открыты, производство в промышленных масштабах уже давно было налажено, и его широкая доступность не позволяла фармацевтическим компаниям получать прибыль. Кроме того у DMSO есть неожиданный побочный эффект — запах изо рта использовавшего его человека, напоминающий чеснок, поэтому он используется в основном в ветеринарии.

Бестросовые многонаправленные лифты

Большая проблема с крупной инфраструктурой в том, что нет эффективного способа в ней перемещаться. Люди ходят всегда с одной скоростью и на определенное расстояние. И в каждом лифте зачастую лишь одна движущаяся кабинка. Если вам приходилось использовать лифт в большом здании, вы знаете, что иногда ожидание смерти подобно.

Немецкий производитель лифтов ThyssenKrupp планирует избавиться от этих проблем. Вместо использования кабелей он предлагает пустить лифты на основе магнитной левитации (маглевы). Тогда они смогут передвигаться как вертикально, так и горизонтально. Это также позволит использовать больше одной кабинки на шахту, что сэкономит время ожидания.

Наконец, магнитные лифты будут потреблять меньше энергии, что тоже хорошо для окружения. В 2016 году ThyssenKrupp планирует испытать новую лифтовую систему в здании в своем исследовательском кампусе.

Сталь + дерево

Сталь наряду с бетоном является основным строительным материалом современности. С участием этих наименований не обходится ни одно мероприятие, направленное на возведение различных зданий и сооружений.

Поэтому не удивительно, что эти два элемента имеют схожие характеристики, причём, как физические, так и эмоциональные. Так же как и бетон, сталь не отличается визуальной душевностью и теплом.

Поэтому немудрено, что и в данном случае при формировании различных вариантов внутреннего убранства на помощь приходит дерево. Все те же функции, в виде придания уюта и положительной атмосферы, требуются от древесины и в этом случае.

Кроме эстетических свойств деревянные элементы в этом случае обеспечивают высокий уровень практической стороны. Являясь плохим проводником тепла, древесина отлично взаимодействует со сталью в качестве отличного изоляционного материала, позволяющего поддерживать оптимальный температурный режим.

Также изоляция, в состав которой входят природные элементы, в автономном режиме может поддерживать комфортный уровень влажности, что исключает вариант появления коррозии на металлических изделиях.

Здесь вы можете наблюдать отличное сочетание стали, в виде металлического каркаса, поддерживающего верхний ярус здания и саму крышу, а также древесины, которая использовалась для облицовки этого шикарного купола.

Деревянные элементы в отличие от металлических имеют некоторые ограничения по размерам, поэтому в данном случае использовался оригинальный приём, который создал видимость наслоения дощечек.

Благодаря этому, полученный образ получился ещё более объёмным и завораживающим, сохранив при этом эффект величия металла, и теплоту природных материалов.

Причина визуального эффекта. Отличное сочетание строгих линий и правильных форм, источником которых является сталь, с несколько шершавой и тёплой поверхностью дерева. Сформированный образ впитывает в себя все эти характеристики, что положительно отражается на его визуальном восприятии.

Сфера применения

Сила разряда может быть различной, а при особо неудачном сочетании событий – трагичной

Антистатическое промышленное покрытие устраивается на предприятиях, специфика которых направлена на работу с источниками ионизирующего излучения, легковоспламеняющимися, взрывоопасными, пожароопасными веществами. Неминуемое накопление статического электричества, скопление металлического оборудования ведут к образованию искр.

Антистатический пол устраивают на участках с повышенными требованиями к чистоте, где нежелательно малейшее скопление пыли. Это могут быть такие «чистые» объекты, как фармацевтические заводы, учреждения здравоохранения. Система востребована в промышленных отраслях по производству электроники, в цехах с большим скоплением электронных приборов, с высокими абразивными, механическими нагрузками. Типичные напольные покрытия в таких местах притягивают пыль, грязь, тяжело поддаются уборке.

Применение подобных напольных покрытий становится обязательным требованием в следующих отраслях:

- химическая;

- нефтегазодобывающая;

- оборонная промышленность;

- полиграфическая;

- склады категории А.

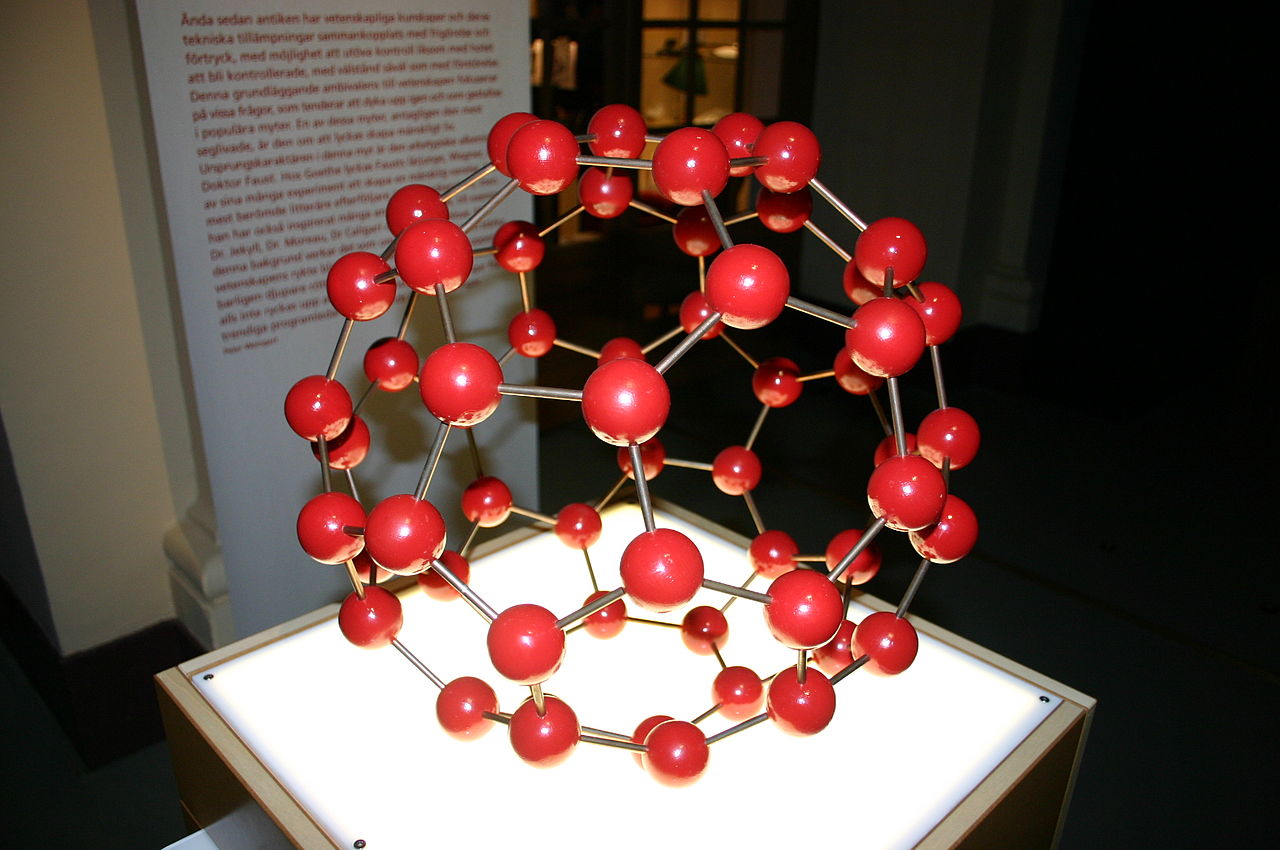

Бакминстерфуллерен – 150 миллионов долларов за грамм

Изображение предоставлено: Викимедиа

Изображение предоставлено: Викимедиа

Бакминстерфуллерен (также называемый Бакиболл) содержит 60 атомов углерода (с размещенными в них атомами азота). Оксфордский университет работает над этим материалом более 12 лет.

Этот материал может быть использован для создания маленьких и портативных атомных часов, которые были бы наиболее точной в мире формой хронометража. В настоящее время атомные часы имеют размер комнаты. Этот новый наноматериал может уменьшить атомные часы до размера микрочипа и, таким образом, может быть интегрирован в мобильные телефоны. Это также может сделать GPS-навигацию с точностью до 1 миллиметра.

Огнеупорный бетон своими руками

Состав жаростойкого бетона включает в себя базовые компоненты и некоторые добавки. Можно сделать свой собственный огнеупорный бетон с материалами, доступными в строительных магазинах. Если планируется построить блоки, то вам нужно иметь формы для блоков, приготовленные заранее. Огнеупорный цемент своими руками:

- Поместить лист фанеры в рабочую зону или тачку. Надо быть рядом со шлангом, чтобы воду можно было легко добавить в раствор или промыть инструменты.

- Разделить материалы в соотношении 3:2:2:0.5 (3 части гравия, 2 части песка, 2 части тугоплавкого цемента и 0,5 части оводненной известки). Соблюдать это соотношение независимо от объема огнеупорного бетона, который будет изготавливаться.

- Поместить гравий и песок в тачку или на фанеру.

- Добавить огнеупорный цемент и гидратированную известь поверх песка и гравия.

- Смешать все сухие ингредиенты с помощью лопаты. Мешать до тех пор, пока все компоненты не будут равномерно распределены, получив состав однородной консистенции. Сделать ямку в середине смеси для того, чтобы добавить воду.

- Добавить воду в смесь. Смешать сухие материалы и воду вместе, пока смесь не будет иметь никаких сухих комков. Не стоит добавлять слишком много воды, чтобы смесь не стала похожей на суп. Вода должна быть добавлена к смеси в количестве от 2 до 4 литров.

- Продолжать добавлять воду до тех пор, пока смесь не станет похожа на бетон. Если получается сделать из жмени бетона снежок, и он при этом не распадается, то все сделано правильно.

- Заполнить подготовленные формы бетоном при помощи лопаты.

Выводы

Какой способ упрочнения бетона самый эффективный? Универсальных решений не существует. Если говорить о флюатировании, то это не самый эффективный способ упрочнения. Метод проигрывает полиуретановым и литиевым составам. Однако, не один способ, кроме флюатов не оставляет поверхность паропроницаемой. Технология освобождает от выполнения гидроизоляции от грунтовых вод. Это могут быть открытые бетонные площадки, аэродромы, дорожные бетонные покрытия, отмостка, дорожки.

Акриловые упрочнители на водной основе экономичны, но это решение оптимально для устройства временных полов, в пользу этого говорит небольшой срок службы 2-3 года. Эпоксидные и полиуретановые составы лучше использовать внутри помещений. Тут можно рассчитывать на некую декоративность, но это не тот вариант, когда необходимо быстро ввести объект в эксплуатацию, — подобные пропитки наносятся только на выдержанный бетон, придется ждать не менее 28 дней.

Оптимальным решением для внешних и внутренних работ можно считать современные силикатные пропитки нового поколения. Составы работают на новом бетоне, эффективны, дают максимальное упрочнение, но дороги. Среди всех разновидностей силикатных материалов я бы рекомендовал остановиться именно на литиевых пропитках.

Интересная дискуссия о расходе пропитки показана в видео: