Этапы твердения раствора

Уже довольно давно при строительстве любых объектов стали применять этот материал. Причем его применяют на любых стадиях этого процесса начиная с фундамента и заканчивая плитами перекрытия. Удобен этот материал тем, что способен в жидком состоянии принимать форму опалубки и, по мере его застывания, получается требуемая конструкция.

При этом необходимо знать промежуток времени, за сколько бетон набирает прочность. Обычно полная готовность бетона достигается через 28 суток. Обязательно все работы проводят согласно требованиям строительных норм и правил (СНиП). В этом документе полностью описано как работать с этим материалом в любое время года, чтобы объекты прослужили затем в течение 50—100 лет.

Причем при современном строительстве постоянно появляются новые технологии и конструктивные решения, позволяющие продлить этот срок

Но до сих пор процессу набора прочности уделяют большое внимание и следят за проведением каждого этапа, в которые входят:

- Застывание — начинается с первых минут, после залития бетонной смеси, которое производят с помощью автобетоносмесителя. В начальный период прямую зависимость имеет время набора прочности бетона от температуры. Чем температура выше, тем быстрее схватывается раствор. Например, при 20° C этот процесс протекает в течение часа, летом на открытом солнце — от 15 до 30 минут, а при 0° C — до 20 часов.

- Твердение — важный этап, при котором материал набирает до 70% расчетного значения прочности. Длительность этого процесса зависит от марки материала и протекает от 7 до 14 дней.

Применение добавок

Рассмотрим, из чего еще состоит бетонная смесь. Различного рода присадки добавляют в рабочий раствор бетона для корректировки тех или иных технических характеристик сухого остатка. Производство и применение таких материалов регламентируется действующим ГОСТом 24211-2008. Если предполагается металлическое армирование конструкций, то рассматривается ГОСТ 31384-2008.

К основным характеристикам сухого остатка относятся не только марочная прочность бетона. Производитель также указывает в сопроводительной документации морозостойкость (F), водопоглощение (W). На каждый из трех показателей можно повлиять с помощью функциональных добавок.

Противоморозные добавки

По технологии формирование сухого остатка, набор прочности должен проходить в условиях положительных температур (от 10 до 25 градусов по Цельсию). При низких показателях происходит кристаллизация влаги, что негативно сказывается на связке компонентов. Если строительство проводится зимой, то в раствор делают со специальными присадками. Они не влияют на качество бетона и позволяют проводить строительство зимой при температуре от -30 градусов по Цельсию.

Противоморозные добавки дополнительно способствуют ускорению процесса высыхания бетона. Зимой без них потребовалось бы более 2-х месяцев.

Гидрофобизаторы

Нередко из бетона отливают конструкции, которые в той или иной степени контактируют с влагой во время эксплуатации. Для цемента характерно низкое водопоглощение, но пористая структура полностью не исключает проникновения влаги в тело фундамента, цоколя либо стены из блоков.

Когда недостаточно устройства наружной гидроизоляции, в раствор добавляют гидрофобизаторы. Они способны заполнять микропоры, способствовать повышению плотности сухого остатка. Правда здесь ухудшается ситуация с теплопроводностью плиты.

Упрочняющие присадки

С этой задачей хорошо справляется армирующий каркас или сетки. Однако конструкции из бетона бывают толщиной менее 5 см, что исключает укладку сердцевины из прутьев. Здесь для усиления сопротивления к изгибам и сжатию используют волокна и жидкие присадки.

Технически упрочнители подразделяют на три группы: слабые, средние и сильные. Они также положительно влияют на стойкость бетона к морозам, снижают паропроницаемость.

Процесс набора

Бетон представляет собой популярный каменный материал, который создается на основе смеси воды, вяжущей добавки и заполнителя. В его состав вносятся специализированные добавки, отвечающие за особые свойства и функции.

Зная все нормы созревания, можно определить, сколько лет прослужит монолитная конструкция.

Схватывание

Еще некоторые эксперты используют для зимних работ специализированные добавки и теплоизолирующие материалы. Выбирая этот вариант, необходимо ознакомиться с их свойствами и инструкцией по применению.

Для нагревания смеси можно использовать такие приспособления:

- Пар.

- Электроток.

- Известь-кипелку.

- Экзотермические цементы.

- Всевозможные ускорители.

Специалисты рекомендуют приступать к заливке раствора в формы при +20°C. В таком случае схватывание наступит через 1 час и займет не больше 60 минут. В жаркую погоду процесс происходит практически моментально.

Если применяются марки М300 и М200, а окружающая температура держится на отметке +20 °C, схватывающий процесс будет длиться в течение 1 часа.

Твердение

Если такие требования соблюдены, процесс наращивания прочности составит 7-14 суток. За этот термин раствор получает 60-70% заявленной прочности, после чего процесс замедляется.

Ключевой причиной нехватки прочности является низкая температура, которая сопровождает строителей при зимнем бетонировании.

Под воздействием холода возникают 2 проблемы:

- Замедление гидратации и рост сроков набора.

- Вымерзание жидкости из состава бетонной смеси, из-за чего набор прочностных свойств приостанавливается.

При низкой температуре сроки получения прочностных свойств сильно увеличиваются, поэтому к исходному сырью добавляют специальные компоненты.

В зимних условиях инженеры задействуют противоморозные добавки, которые запускают процессы набора и снижают температуру замерзания жидкого вещества.

В зимний период бетон укрывают с целью защиты поверхности от потери тепла.

Свойства бетона В15

Подчиняется бетон класса В15 ГОСТ 26633-2012 – этот стандарт самый главный, хоть и общий. Он сориентирует не только по основным характеристикам, которыми должна обладать смесь подобного класса, но и подскажет в какой технической документации искать нормативы по приемке, качеству сырья и методам испытания контрольных образцов.

Без знания каких характеристик бетона нельзя начинать строительство

Контрольные образцы для определения прочности бетона

Отдавая образцы в лабораторию для анализа, нельзя давать отмашку на производство работ со смесью, так как некачественный раствор существенно повлияет на эксплуатацию и долговечность всего объекта.

А посему определяем ключевые характеристики бетона В15:

Прочность на сжатие – основной параметр, на который определяет насколько качественный получился бетон — класс В15 как раз характеризует нагрузку, испытываемую образцом на 28 суток – 196 кгс/см2. На 7 сутки куб выдерживает до 70% прочности от заявленной. Но, контрольным показателем, все-таки является 28-суточный возраст, и расчетное сопротивление бетона В15 на этом сроке является основанием, чтобы выдать протокол и сертификат на качество.

Проверка бетона на прочность

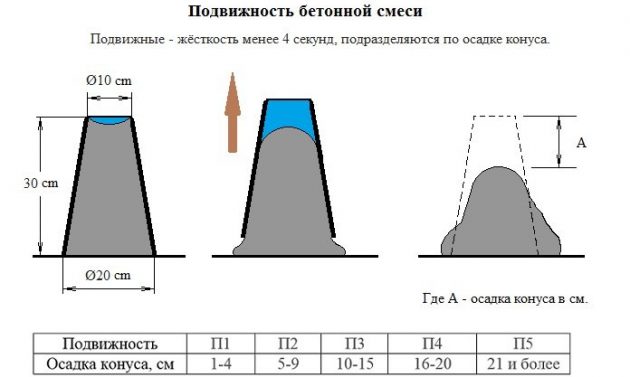

Пластичность необходима для комфортной и качественной укладки смеси. Плохо уплотненный бетон показывает прочность ниже проектной. Для марки М200 достаточной пластичностью считается раствор с маркой П4 — П2. Какую выбрать в конкретном случае – зависит от проекта. Повышается пластичность путем введения в рабочую смесь специальных присадок. Увеличение количества воды – плохая практика, снижающая прочность бетона.

Нормальная пластичность раствора

Осадка конуса – характеристика пластичности. Чтобы определить за 10 минут насколько пластична смесь, достаточно провести небольшое испытание, инструкция которого досконально показывает видео в этой статье. Осадка конуса для смеси класса В15 — от 5 до 20 см. Это значение зависит от проектируемой марки пластичности.

Характеристика смеси по подвижности

В помощь проектировщикам

Проектирование железобетонных сборных конструкций

Помимо «ходовых», существуют еще и технические характеристики бетона, дающие полную картину о его качестве. Хотя их проверку заказывает далеко не каждый практикующий строитель, и опирается только на прочность при сжатии.

Считается, если этот параметр соответствует гостовским значениям, то и остальные характеристики тоже. Но это не совсем так.

Поэтому при начале нового объекта прямо на стройке, или на заводах ЖБ определяют следующие параметры:

Прочность на изгиб показывает предел, который может выдержать бетон под действием изгибающих нагрузок. Для марки М200 всего 3,5 МПа. Но при грамотном армировании расчетное сопротивление на растяжение увеличивается.

Схема испытания бетонного образца на изгиб

Передаточная прочность бетона – чисто производственная характеристика, необходимая для определения уровня созревания бетона на момент обжатия арматуры. Если она недостаточная, то при снятии с напряжения может разрушиться все бетонное тело. Поэтому после ТВО обязательно определяют кубиковую прочность, по которой и принимается решение о снятии с напряжения изделия.

ЖБИ преднапряженные

Модуль упругости – совокупная характеристика, определяющая насколько долго и интенсивно тот или иной материал может подвергаться деформационным воздействиям. В основном его определяют по двум критериям – по пределу прочности на растяжение и на сжатие. Работают с таким параметром в основном профессионалы, специализирующиеся на исследовании бетонов — для обычных мастеров и застройщиков он по сути не играет особой роли. Но, все же, начальный модуль упругости бетона В15 на обычных заполнителях равен 265 0000 кг/кв. м.

Некачественный бетон

Водонипроницаемость – способность бетона не пропускать и не впитывать влагу. В основном это качество зависит от плотности и пористости материала. Для марки М200 марка по водонепроницаемости — W

Все-таки, бетон прекрасен!

Морозостойкость напрямую зависит от водонепроницаемости, и характеризует способность противостоять циклам оттаивания и замораживания той самой влаги, которая проникает в поры бетона. Естественно, при таких процессах материал потихонечку начинает разрушаться.

При их применении, можно добиться и марки F100, и W4 F150. Редко достигаются марки W6 F150, которые соответствуют марке М250.

Узнав, какие имеет бетон класса В15 характеристики и их соответствие нормативам, можно смело без опасений приступать к массовому его производству по заранее отработанному составу.

Какие преимущества имеет бетон М двести

Бетонная смесь марки М200 отличается рядом достоинств:

- расширенной сферой применения. Стройматериал используется для промышленного строительства и возведения частных объектов;

- приемлемой стоимостью. Благодаря доступной цене уменьшается общий объем затрат на выполнение строительных мероприятий;

- улучшенным сцеплением с металлической арматурой. Это положительно влияет на прочностные характеристики железобетона;

- низкой теплопроводностью. Материал плохо проводит тепло, что позволяет снизить расходы на закупку теплоизоляторов.

При допустимом уровне действующих нагрузок можно безболезненно использовать данную марку раствора.

Используется при создании фундаментов зданий

Советы по экономии.

- Самая затратная часть работ – копка траншей и сам процесс заливания бетоном. Сооружение траншей — трудный и важный этап, поэтому экономить не желательно. А что касается заливки бетона, то помощь разнорабочих здесь не обязательна. Процесс грязный, но сложности по технике выполнения не представляют. Два- три человека могут провести заливные работы за полдня, а вы сэкономите неплохую сумму денег.

- Если вы заливаете фундамент ленточного типа, то можно сократить затраты на заглублении. Легкий, небольшой частный дом (к примеру, деревянный) можно построить на мелкозаглубленном ленточном фундаменте.

- Можно уменьшить толщину плитного основания, но обязательно добавив ребра жесткости.

- При заливке свайного основания экономить можно только на рабочей силе – не рискуйте и не экспериментируйте с материалами и технологией, данный тип фундамента сам по себе уже менее устойчив, чем другие типы.

- В отдельных случаях, можно сэкономить с помощью использования стеклопластиковой арматуры.

Особенности состава

Бетон это не просто смесь цемента с водой. В нем обязательно должны присутствовать необходимые заполнители. Помимо воды и цемента в бетон следует добавлять гравий, щебень и мелкий бой красного кирпича. Пропорции компонентов зависят от марки бетона, а также от предназначения самого раствора. Коэффициент сцепляемости будет выше, если в заполнителе больше неровных компонентов. Речной песок для изготовления не подходит. Поэтому его использовать не нужно.

Рекомендуется брать песок исключительно среднезернистой фракции. Речной, как правило, мелкозернистый. Кроме того, в нем содержится огромное количество частиц глины. Это значительно ухудшает прочность фундамента.

Выбирая щебень или другой заполнитель, следует отдать предпочтение материалам, фракция которых составляет от 6 до 20. Если планируется заливать фундамент, то этот показатель должен составлять от 25 до 40.

В составе легкого бетона содержится небольшое количество гранитного щебня либо гравия. Для фундаментного основания такой материал не годится. Что касается кладочного раствора, то его изготавливают без каких-либо заполнителей.

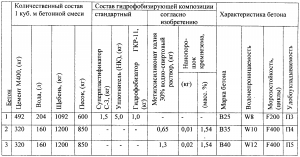

Очень часто люди спрашивают, какое количество бетона на фундамент требуется. Каковы стандартные пропорции его состава? Ответ на первый вопрос зависит от площади основания возводимого объекта. Для марки М400 щебня, песка и цемента требуется в пропорции 4,8:3,8:1. Для бетона М200 пропорции представлены на фото.

Чтобы приготовить качественный бетонный раствор, необходимы следующие материалы:

- Песок.

- Цемент.

- Вода.

- Заполнитель.

- Размягчитель.

Также могут использоваться добавки, увеличивающие морозостойкость или сокращающие период застывания.

Приготовление бетона

При больших объемах работ лучше заказать бетон на заводе. Изготовление большого количества раствора вручную или даже с использованием бетономешалок задача сложная, а укладка порциями требует дополнительных усилий на то, чтобы слои хорошо сцепились. Тем не менее, приготовить бетон можно и вручную. В этом случае есть две последовательности действий:

- Сначала в сухом виде перемешивают бетон и песок. Его смешивают до тех пор, пока цвет не станет однородным. Потом засыпают щебень, все снова перемешивают, и последней добавляется вода.

- Сначала заливается вода, в нее — цемент. Когда все перемешается добавляют песок и потом крупный заполнитель.

Порядок добавления составляющих для бетона при замесе может быть разный

В первом варианте есть возможность, что при ручном замесе на дне, возле стен емкости останется неразмешанный состав, что приведет к снижению прочности бетона. Выход — хорошо и тщательно все перемешивать. Но слишком много времени тратить на это нельзя: раствор начнет схватываться.

Во втором варианте свои минусы: для получения однородного цементного молочка (смеси воды и цемента) порой уходит много времени. В результате на образование связей с засыпкой его просто не хватает: цемент «схватывается» и прочность бетона тоже снижается.

Все это не столь критично при использовании бетономешалок, но тоже неидеально. Тут есть другая сложность. Доставляется бетон на стройплощадку обычно в тележках. В одну весь объем не помещается, и остаток оставляют крутиться в бетономешалке. Это лучше, чем оставить его просто стоять, но при слишком длительном перемешивании раствор может начать расслаиваться, результат — прочность бетона станет ниже. Выход — две тележки и два человека, которые их повезут. Способ засыпки — первый или второй — выбирайте сами.

При небольших объемах бетон можно замешивать вручную

Так все-таки, как приготовить бетон. Выбор за вами. Если объемы небольшие — можете месить вручную. Только делайте это тщательно. Для заливки фундамента лучше-все-таки заказать миксер, но можно справиться и бетономешалкой (или двумя, в зависимости от объема). А чтобы решить проблемы с неоднородностью замеса (хотя лучше, чтобы он был хорошим), обработайте укладываемый бетон вибратором. Большая часть проблем уйдет.

Далее расскажем о требованиях к компонентам бетона, их размерах и качествах.

Как сделать своими руками?

Изготовление бетона возможно двумя способами – вручную и в бетономешалке. Инструкция по ручному замешиванию:

- Засыпать песок в чистую емкость требуемого объема.

- Сверху насыпать портландцемент, смешать сухую смесь до получения однородного по цвету и консистенции вещества.

- Влить в емкость воду, перемешивать, добавлять жидкость маленькими порциями до получения вязкой массы либо жидкого раствора в зависимости от назначения материала. Готовая смесь не должна содержать комки, нерастворенные сгустки цемента/песка.

- В бетон добавляют гравий либо щебень, смешивают до тех пор, пока камни не распределятся равномерно. Смесь может быть разбавлена небольшим количеством воды для повышения пластичности.

Ручной метод дешев, не требует использования спецтехники, применяется при отсутствии электричества на объекте. Однако технология весьма трудозатратна, поэтому ее используют в основном для приготовления малых объемов бетонной продукции (частное строительство, любительское изготовление ЖБИ, производство или ремонт тротуарной плитки, дорожек).

Если требуется приготовить большое количество раствора, целесообразно использовать бетономешалку. Оборудование можно купить или взять в аренду, процедура производства выглядит следующим образом:

- В барабан наливают воду, добавляют цемент и медленно смешивают, пока не появится серое цементное молочко. После этого барабан должен крутиться безостановочно.

- Внутрь добавляют песок, щебень, перемешивают в течение 3-4 минут.

- Под конец вливают еще 1-2 литра воды для создания оптимальной вязкости и однородной консистенции. Готовый раствор можно использовать для отделки либо заливки в опалубку.

Дополнительная маркировка – значение таинственных индексов

Видов цемента достаточно много, и чтобы их различать, они маркируются соответствующим образом. Ниже мы представили небольшую таблицу, в которой указали наиболее часто встречающиеся маркировки после марки цемента.

| Аббревиатуры после марки цемента | Их обозначение |

| д0 | цемент без добавок |

| д20 | 20% цемента – какие-то добавки |

| Аббревиатуры, которые могут идти после д0 или д20 | |

| Н | цемент, изготавливаемый с применением нормированного по составу клинкера, нормированный |

| Б | цемент, который быстро схватывается, быстротвердеющий |

| ПЦ | портландцемент |

| БЦ | цемент для отделочных работ, белый |

| ПЛ | цемент с высокими показателями морозостойкости, пластифицированный |

| ГФ | цемент, который не впитывает воду первые 5 минут, гидрофобный (+повышенная морозостойкость, пластичность) |

| СС | сульфатостойкий цемент, используется в специальном строительстве (для агрессивной среды) |

| ВРЦ | специальный цемент, который отличается быстрым схватыванием и расширением при затвердевании, водонепроницаем |

Если грунт на участке сухой, и вы планируете основательную гидроизоляцию фундамента, то можете выбрать обычный портландцемент соответствующей марки (зависит от того, какой бетон вы хотите получить). Например, для приготовления бетона М300 (М350) можно использовать портландцемент М500 д0. В этом случае примерные пропорции компонентов при использовании ведра в качестве меры будут такими: 1:2:4 (Цемент:Песок:Щебень) на половину ведра воды. Подробнее о пропорциях бетона для фундамента читайте здесь.

Если на бетонную подготовку можно использовать цемент М100, то при строительстве фундамента, где минимальная допустимая марка бетона составляет М200, лучше использовать цемент марок от М300 и выше. Идеальный вариант – марка цемента для фундамента М500, цена которого незначительно отличается от цены на М400.

Составляющие бетонной смеси

Бетоном именуют отвердевающий бетонный раствор. Он представлен смесью с хорошей пластичностью, включающей связующий компонент, затворитель и заполнители разной фракционности. В некоторых случаях для придания требуемых свойств в него добавляют разные пластификаторы, стабилизаторы, гидрофобизаторы. Оптимальным вариантом в качестве вяжущего выступает портландцемент (цемент М400, М500), затворяемый посредством воды.

Заполнителем мелкофракционным является песок с размером песчинок 0,14-3,5 мм. А в качестве крупного выступает гравий с щебнем. Все компоненты смешивают в требуемых пропорциях и смесь может уже использоваться.

Компоненты бетонной смеси.

В случае надобности повышения прочностных показателей бетона производят его армирование каркасом из стали (стальной сеткой).

Перед засыпанием в готовящуюся смесь песка производят очистку просеиванием и удалением больших по размерам инородных включений.

Гравий как крупный заполнитель должен обладать размерами частиц порядка 50 мм, максимум 70 мм. Примесь посторонних частиц должна быть не более чем 1:100 всего объема материала.

При планировании применения щебня проверяют, чтобы в большинстве своей массы он имел округлую форму. Плоские камни для этих целей непригодны. У гравия размер фракций также должен быть соответствующим предъявляемым требованиям к данному материалу.

Раствор готовят на основе водопроводной воды с низкой кислотностью и незначительным включением сульфатов с солями.

Синтетические добавки (помимо указанных выше также и ингибиторы коррозии) дают возможность повысить качество смеси для эксплуатации.

Характеристики бетона марки 200

Основными характеристиками материала являются:

Технические характеристики бетона

Технические характеристики бетона

- Удельный вес.

- Класс прочности.

- Морозостойкость.

- Водонепроницаемость.

- Подвижность.

- Температурный диапазон заливки.

Величина каждой характеристики определяется опытным путем. Способы их определения установлены нормативными документами.

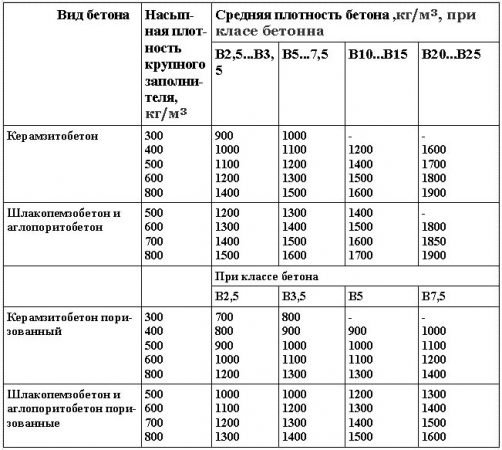

Удельный вес

Удельным весом называют отношение массы материала к занимаемому этим материалом объёму. Данный показатель для бетона М200 зависит от вида и размеров наполнителей. Средний удельный вес образца марки М200 находится в пределах от 1,52 до 2,57 т/м3.

Удельный вес бетона при классе бетона

Удельный вес бетона при классе бетона

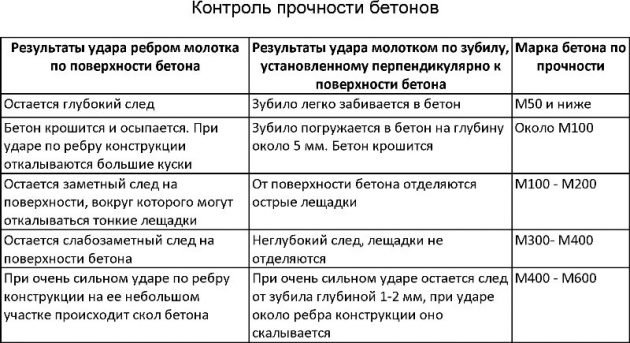

Класс прочности

Класс прочности бетона оценивают по предельной нагрузке на сжатие. Показатель определяется с обеспеченностью результатов 0,95. Это означает положительный результат испытаний у 95 из 100 образцов размером 15х15х15 см.

Показатель обозначается латинской буквой «B». Бетон М200 соответствует материалу класса В15. Для состава этой марки предел прочности на сжатие равен 196 кг/см3.

Существующие марки бетона и контроль их прочности

Существующие марки бетона и контроль их прочности

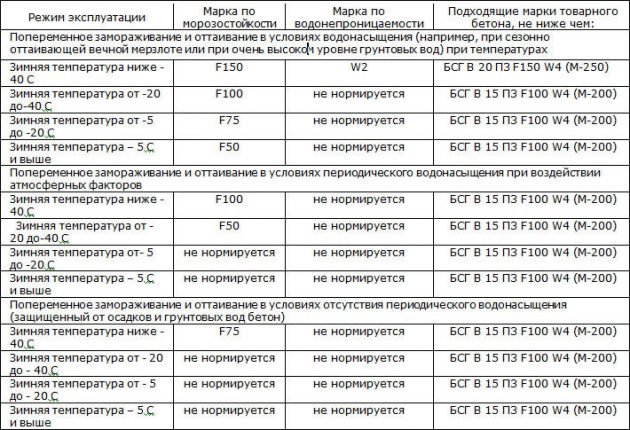

Морозостойкость

Морозостойкость материала определяют по количеству циклов промерзания и оттаивания испытуемого образца.

К сведению. Светоотражающая способность бетона на 50–70% выше, чем у асфальта. В городах с подобным покрытием дорог средняя температура на 7° C ниже, чем в населенных пунктах с асфальтовыми дорогами.

Этот показатель обозначают буквой «F». Для данного состава морозостойкость достигает 100F. Материал способен выдержать до 100 циклов заморозки и оттаивания.

Режим эксплуатации бетона

Режим эксплуатации бетона

Водонепроницаемость

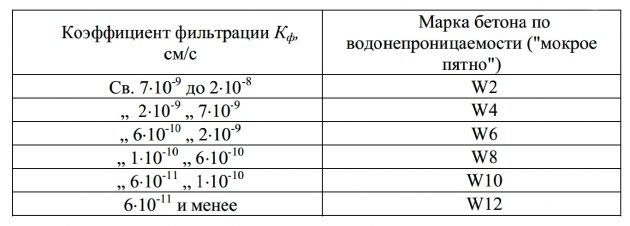

Данное свойство показывает предельное давление воды, которое выдерживает материал. Этот показатель обозначают буквой «W». Для бетона М200 величина равна W4. Это означает, что образец данной марки может выдержать давление до 4 атмосфер.

Сравнение коэффициентов фильтрации и марки водонепроницаемости бетона

Сравнение коэффициентов фильтрации и марки водонепроницаемости бетона

Подвижность

Подвижностью называют способность образца растекаться под собственным весом за единицу времени.

Подвижность измеряется по величине расплывшегося пятна после снятия измерительного конуса. Обозначается буквой «П». Изменяется от 1 до 5.

Строительный раствор марки М200 отличается подвижностью на уровне П3. Усадка конуса с образцом данной марки лежит в пределах от 10 до 15 см.

Подвижность бетона

Подвижность бетона

Температурный диапазон заливки

Температурный диапазон заливки показывает температуру окружающего воздуха, при которой испытуемый образец полностью сохраняет свои характеристики. Для марки М200 показатель составляет от -5 до +30° C.

Технические характеристики сухой строительной смеси М200 монтажно кладочная МКУ Стандарт

Состав смеси:

- Портландцемент ПЦ 400 Д0, ПЦ 500 Д20 ГОСТ 10178-85, ГОСТ 30515-97

- Песок сухой, фракционированный, ТУ 5711-002-05071329-2003, комбинированный состав фракций: 0,1 мм — 1 мм

В смесь М-200 могут добавляться химические добавки, значительно улучшающие свойства продукта.

Технические характеристики:

| Показатель | Норма для марки |

| Цвет | серый |

| Необходимое количество воды на 1 кг сухой смеси, л | 0,12-0,13 |

| Жизнеспособность раствора (не менее), мин. | 120-180 |

| Водоудерживающая способность (не менее), % | 92 |

| Прочность на сжатие, МПа | 20,0 |

| Прочность сцепления при отрыве, МПа | 0,6 |

| Морозостойкость, циклы | 50 |

| Расход на толщину слоя 10мм на 1м², кг | 20-22 |

| Толщина слоя, мм | 5-200 |

Приготовление растворной смеси:

Смесь монтажно-кладочная М-200 полностью готова к приготовлению раствора. Для приготовления раствора используется чистая холодная вода (температура от +15 до +20°С).

При приготовлении раствора нужно следить за соблюдением дозировки воды из расчета 1,2-1,3 л на 10 кг смеси. Смесь с водой тщательно перемешивается в бетономешалке или дрелью с насадкой до исчезновения комков и образования однородной массы.

Далее, нужно выдержать смесь 5 минут для созревания и снова перемешать без добавления воды. Свои свойства полученный раствор смеси сохраняет не более 2 часов при температура 0-40°С. Допускается повторное перемешивание.

Подготовка основания:

- очистить поверхность от непрочных, рыхлых и осыпающихся участков.

- удалить жировые, масляные пятна с поверхности.

- мох, водоросли или поражённые грибком участки, нужно очистить стальной щёткой и обработать фунгицидными препаратами.

- при проведении штукатурных работ, сильно впитывающая рабочая поверхность должна быть тщательно увлажнена. Поверхности с повышенным влагопоглощением (ячеистые бетоны) и поверхности, имеющие повышенную плотность (мрамор, гранит) необходимо прогрунтовать.

Выполнение работ:

- Раствор наносится на рабочую поверхность кельмой или шпателем,при температуре окружающей среды не менее +5 градусов и влажности не более 80%, затем разравнивается правилом и затирается теркой.

- Если толщина слоя раствора превышает 3 см, то нужно использовать штукатурную сетку.

- При выравнивании поверхности в несколько слоев, новый слой наносится на полностью высохший.

- Шлифовать, оклеивать обоями или окрашивать поверхность рекомендуется через сутки после нанесения последнего слоя.

- Полная прочность поверхности достигается через месяц

Осторожно! Цемент, содержащийся в смеси М-200, при взаимодействии с водой может образовать щелочную реакцию. Необходимо предохранять глаза и кожу от контакта с раствором

При попадании смеси в глаза, следует промыть их водой и при необходимости обратиться к врачу.

Хранение:

Срок хранения смеси М-200 монтажно-кладочной в сухом, закрытом помещении — не более 6 месяцев с момента реализации, при условии целостности упаковки. Мы гарантирует высокое качество и отличные прочностные характеристики этой сухой смеси при соблюдении правил хранения и транспортировки.

Состав бетона марки м200

Бетонный раствор должен соответствовать параметрам, прописанным ГОСТ 7473-94 «Смеси бетонные. Технические условия». Для этого производят замес компонентов с последующими испытаниями. Когда раствор застынет и полностью отвердеет через 28 суток, его можно рассмотреть с точки зрения другого регламента – ГОСТ 26633-2012 «Бетоны тяжелые и мелкозернистые».

Компоненты для приготовления бетонной смеси:

- Портландцемент марок М500, М400;

- Песок фракции 0,14…3,5 мм;

- Крупный наполнитель. Фракция щебня для бетона не должна превышать 50-70 мм.

Нередко в рецепт бетона м200 входят пластифицирующие присадки, определяющие отдельные свойства раствора и готового камня. Например, при изготовлении дорожных бордюров и покрытий в состав вводят добавки, повышающие износостойкость камня, для улучшения водонепроницаемости используют соответствующие присадки – сам по себе бетон в условиях грунтов не способен сопротивляться влажной среде.

Требования к вяжущему

Расход цемента тем меньше, чем выше его качество. Чем ниже марка цемента, тем больше его понадобится для приготовления раствора, поэтому чаще используют вяжущее М500 в целях сокращения затрат. Наряду с ним может быть применен М400 и М300, но последний экономически невыгоден, хотя и применяется на практике.

Гидравлическое вяжущее может быть любым:

- Портландцемент наиболее распространенный и универсальный, обладает оптимальными техническими характеристиками.

- Романцемент из известкового или магнезиального мергеля с глинистыми примесями до 25%. Такой отличается высокой водостойкостью, подходит для изготовления подземных и надземных конструкций.

- Шлакопортландцемент обладает устойчивостью к влажности и агрессивным воздействиям окружающей среды. Он оптимален для изготовления фундаментных конструкций.

- Глиноземный сульфатостойкий и водостойкий.

Сколько цемента в кубе бетона м200, зависит от марки вяжущего

При этом, важно соблюсти водоцементное соотношение – затворитель нельзя вводит «на глаз». Оптимальное соотношение воды и вяжущего определяют лабораторно, он должен находиться в пределах 0,3…0,5

В случае недолива масса получится сухой и непромешенной, в случае избытка жидкости бетон не наберет нужную прочность. Для повышения пластичности при ее недостатке в состав вводят суперпластификаторы.

Песок

Для обеспечения оптимальной заполняемости объема раствора стандарты рекомендуют использовать песок фракции 0,14…3,5 мм. Для строительных целей лучше брать речной песок – он гладкий с минимальным количеством пор и острых граней.

Для замешивания бетонного раствора необходимо использовать очищенный мелкий наполнитель – включения минерального и органического происхождения в итоге снижают прочность конструкций и способствуют ее разрушению изнутри. По этой причине добросовестные добытчики и поставщики мусор отсеивают или промывают песчинки от примесей, только после этого доставляют материал заказчику.

Крупный наполнитель

Щебенка и гравий обязательно входят в состав бетонной смеси любой марки – без них это просто цементно-песчаный раствор. Размер камней от 20 до 70 мм. От их твердости во многом зависит прочность бетона, поэтому щебень и гравий должны быть из твердых горных пород, предпочтение отдают гранитным и мраморным камням. Они должны быть очищены от посторонних примесей, в идеале – промыты струёй воды с предварительным просеиванием мусора.

Присадки

Морозостойкость, водонепроницаемость, повышенная прочность и плотность обеспечиваются благодаря введению добавок в состав бетонного раствора. Это различные минеральные и химические присадки:

- Суперпластификаторы (типа С-3) повышают подвижность раствора при сниженном в/ц соотношении. Повышается прочность, плотность бетона м200 и стойкость к воде;

- Соединения кальция и натрия ускоряют процесс твердения для проведения срочного строительства;

- Для замедления твердения, например, при непрерывном бетонировании больших объёмов опалубки, в раствор вводят замедлители типа Битрон;

- Морозостойкость повышают добавки типа МБ 10 – они снижают температуру твердения раствора, что позволяет проводить зимнее бетонирование без организации утепления опалубки и без потери качества конструкций. В дальнейшем материал легче воспринимает температурные перепады.

Общее количество всех присадок не должно превышать 5% от массы сухого вяжущего компонента.