Нанесение герметиков на металлические поверхности

Подготовка поверхности заключается в очистке от следов полиуретановой пены, ржавчины и прочих загрязнений с помощью наждачной бумаги или другого подходящего абразива. После этого поверхность промывают, высушивают и обезжиривают. В качестве обезжиривателя обычно выступает спирт. Зоны нанесения герметика ограничиваются полосами малярного скотча. Работы проводятся в перчатках. Клеевой картридж после устанавливают в пистолет, обрезав верхнюю часть и поместив на нее колпачок.

Порядок нанесения термостойкого герметика таков:

- при помощи пистолета нанести термостойкий герметик на трещину

- максимально допустимую толщину шва производители указывают в инструкции

- герметик должен полностью покрыть дефект

- при помощи шпателя верхний слой герметика разравнивают сразу после нанесения, когда состав затвердеет, сделать это будет сложнее

- в зависимости от типа средства, условия высыхания отличаются: для термостойких герметиков создание особых условий не требуется, жаропрочные средства требуют поэтапного нагрева

- Эксплуатация изделий и конструкций разрешена после полного затвердения состава.

Виды и их применение

Современный рынок стройматериалов предлагает множество различных герметиков, которые имеют разную сферу применения. Ниже рассмотрим наиболее распространенные из них.

Акриловые герметики

Это полимерные смеси на основе акрила без вредоносных примесей и запахов, которые бывают одно- и двухкомпонентные. Они обладают достойной эластичностью и могут использоваться в тех местах, где на них будут оказывать воздействия динамические и вибрационные нагрузки.

Такие смеси подойдут для уплотнений маленьких трещин и отверстий — следует лишь залить раствор внутрь и дождаться его высыхания.

Смеси эффективно устраняют проблемные участки только внутри помещения. Открытый воздух негативно воздействует на акриловые составы, например, из-за холода материал твердеет.

Нанесение акрилового герметика

Нанесение акрилового герметика

Силиконовые герметики

Это вязкотекучие смеси на основе силиконовых каучуков, которые становятся твердыми при температуре от +15. Они защищают поверхность от влажности и сохраняют ее целостность.

Силикон морозостойкий, не боится ультрафиолетовых лучей, спокойно переносит жару, холод и резкие изменения температур. Без проблем соединяется с разными материалами.

Составы надежно герметизируют разнообразные детали во время установки ванны либо душа. Они позволяют заделать щели на рамах окон, замаскировать швы при установке кровли и выполнить иные задачи в строительстве.

Нанесение силиконового герметика

Нанесение силиконового герметика

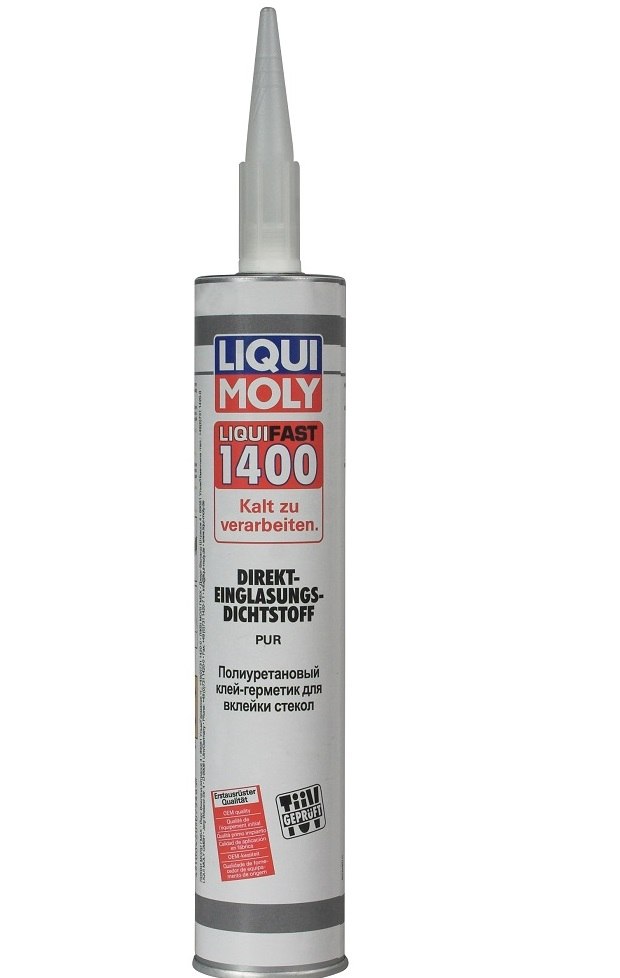

Полиуретановые герметики

Это густые клееобразные составы, сделанные на основе уретановых смол — синтетических эластомеров.

Материалы имеют высокую адгезию, многофункциональность, прочность и устойчивость к деформациям. Подходят для дерева и отделки швов на потолке между плинтусами, поскольку обладают белым цветом.

Покрытие устойчиво к вибрациям, не пропускает влагу и предотвращает распространение ржавчина на металлической части соединений. Можно применять его для наружных работ в разных погодных условиях.

Тиоколовые герметики

Это вулканизирующие пасты, включающие в себя два и более компонента. Гарантируют отличное сцепление с поверхностью и более надежны, чем другие разновидности герметика. Они дают устойчивые гидроизолирующие пленки, вулканизирующиеся без нагревания.

Битумные и каучуковые герметики

Битумный герметик — паста на основе битумной смолы, которая модифицирована посредством новых методов и добавок. Она надежна, прочна и легко наносится. Позволяет заделывать любые трещины и дефекты.

Каучуковый материал — однокомпонентный состав на основе синтетического каучука. Требуется для заделки соединений, подвергшихся деформации. Он устойчив к внешним раздражителям, сохраняет свои изначальные качества и внешность. Также изделие не оставляет следов при нанесении на пористую поверхность и выдерживает мороз и влагу, поэтому подходит и для ванной комнаты.

Бутилкаучуковые герметики

Это однородные материалы на основе бутилкаучука, обладающие повышенной влаго- и воздухонепроницаемостью. Они незаменимы в строительстве, автомобильной области и промышленности. Обеспечивают качественную надежную гидроизоляции и герметизацию поверхностей.

Составы образуют прочное и долговечное покрытие, которое устойчиво к атмосферным воздействиям. Демонстрируют прекрасную адгезию к стеклянным, металлическим, деревянным и иным полимерам.

Области применения силиконовых герметиков

Диапазон областей применения герметика силиконового достаточно обширный.

Они используются для работ снаружи:

- заделка оконных коробок и рам;

- фиксация плиток из камня, отрывающихся от основания;

- герметизация труб водостоков;

- заделка швов в ходе кровельных работ;

- герметизация стеклянных конструкций;

- заделка стыков виниловой облицовки.

Герметики силиконовые для внутренних работ применяются для:

- герметизации мест стыка потолка с гипсокартонной плитой;

- заделки швов подоконников, выполненных из декоративного или натурального камней;

- герметизация деталей, имеющих способность нагреваться до высоких температурных показателей.

Применение герметиков из силикона в помещениях с повышенной влажностью:

- герметизация стыка кабины душа со стеной;

- заделка мест примыкания сантехники;

- герметизация мест соединения труб канализации;

- установка зеркал.

Плюсы и минусы

Как и любой другой материал, бутиловый герметик имеет свои достоинства и недостатки. Остановимся на них подробнее.

Из плюсов следует отметить:

- высокую пластичность – благодаря чему успешно герметизируются стыки и зазоры любых форм;

- паронепроницаемость – это препятствует образованию конденсата и влаги на стеклопакетах;

- способность отталкивать воду – благодаря чему на материале не образуется плесень и не размножается грибок;

- универсальность – может эффективно применяться на самых различных типах поверхности (сталь, алюминий, пластик, резина и стекло);

- экологическая и химическая безопасность – вещество не содержит вредных и токсических веществ, не выделяет радиации;

- излишки нанесенного состава могут быстро и легко удаляться;

- имеет длительный срок использования – сохраняет свои герметизирующие свойства до 20 лет;

- не содержит никаких летучих компонентов в составе;

- проявляет стойкость к воздействию прямых солнечных лучей;

- имеет широкий рабочий температурный диапазон – от -55 до +100 градусов Цельсия;

- отличается доступной ценой.

Недостатки состава:

- имеет узкую сферу использования;

- выпускается лишь в черном или темно-сером цвете;

- при минусовых температурах снижается прочность на растяжение материала.

1. Акриловые герметики

Акриловые герметики изготавливаются на основе смеси акрилатных полимеров. Эти виды герметиков сегодня самые популярные и самые не дорогие. Они однокомпонентные и поэтому просты в применении, не токсичны, пожаробезопасны, паропроницаемы, устойчивы к УФ-излучению, могут разбавляться водой и окрашиваться любыми красками, обладают хорошей адгезией практически ко всем материалам, в том числе и к пористым. Примером могут служить высококачественные акриловые герметики с торговыми марками Bostik и TYTAN.

| Акриловые герметики Bostik и TYTAN |

После нанесения акрилового герметика, начинается процесс его вулканизации, сопровождающийся испарением воды и появлением значительной усадки, доходящей до 10% и более. Если при комнатной температуре акриловые герметики обладают эластичностью, то при отрицательных они твердеют и становятся жесткими. Раскрытие швов, более 15% зачастую приводят к их отслаиванию, даже если они наносятся внутри помещений. При постоянном контакте с водой все свойства акрилового герметика его упругость и прочность сцепления с материалом основания заметно ухудшаются, а на пористых основаниях, таких как дерево, уплотнитель из акрила выходит из строя еще быстрее.

Подобные свойства герметиков резко сужают область применения «акрилов» до уплотнения неподвижных и малоподвижных соединений, таких как внутренние соединения оконных рам, дверных проемов, подоконников, заполнения трещин и щелей в бетоне, штукатурке, кирпичной кладке. Долговечность эксплуатации акриловых герметиков по разным оценкам: в помещении – (5-10) лет, а в наружных конструкциях – (1-2) года.

Характеристики герметиков

Чтобы правильно выбрать нужный вам герметик, имейте в виду, что по своему составу он должен быть прочным и устойчивым к любым воздействиям химических веществ, солей и кислот, иметь хорошую эластичность, должен не подвергаться коррозии, быть достаточно прилипчивым к поверхности материалов. К тому же, хороший герметик выдерживает достаточно долго любые атмосферные воздействия. Его состав должен быть таким, чтобы при применении его в работе он мог компенсировать любые движения швов (если это необходимо). При заполнении таких швов герметиком он ни в коем случае не должен образовывать пустоты и трескаться.

Сферы эксплуатации герметизирующих средств

Область применения термостойких герметиков довольно обширна. Существуют специальные составы для разных работ. Перечислим некоторые сферы, где будет оправдано применение термогерметиков:

- для ремонта пищевого оборудования на производственных предприятиях и кухонной бытовой техники, разработаны специальные пищевые герметизирующие термосоставы, которые выдерживают нагрев

- для герметизации водопроводных и отопительных труб (здесь должно выдерживать не только высокие, но и низкие температуры)

- для ремонта электротехнических и радиотехнических изделий (в т.ч. в качестве электроизоляции)

- в автомобильном ремонте для создания герметичных швов в двигателе, глушителе, фарах и т.д., для создания антикоррозийной защиты

- для ремонта и обработки сварных швов на газовом оборудовании

- для ремонта вентиляционных конструкций, каминов, дымоходов, печей, противопожарного оборудования

- для создания водоотталкивающего покрытия на деталях из различных сплавов

Популярные бренды герметиков

Полиуретаны, которые позднее назвали герметиками, начали производить в начале ХХ века. Современные составы обладают густой и вязкой консистенцией. Ассортимент полимеров, которые можно использовать для герметизации кровельного покрытия, довольно обширен.

Самые популярные представлены в таблице, расположенной ниже:

| Производитель | Описание герметика | Стоимость, руб |

| Soudal Аквафикс | Акриловый

Однокомпонентный |

460 |

| Сазиласт 51 | Тиоколовый

Двухкомпонентный |

Около 5000 |

| Tytan Professional | Каучуковый | 300 |

| Экобит | Лента-герметик, в составе которой битум и полимеры. | 1400 |

| Makroflex черный | Битумный

Тиксотропный |

200 |

| Tytan Industry | Полиуретановый | 350 |

| Penosil Premium | Битумный | 200 |

| Penosil All | В основе каучук синтетического происхождения. | 250 |

Герметик для заделки кровли выбирают, ориентируясь на характеристики материала, сложности и объема работ. Чтобы добиться максимального эффекта, поверхность заранее подготавливают. Этот этап предусматривает тщательное очищение и сушку. Методика нанесения зависит от предполагаемого типа заделки.

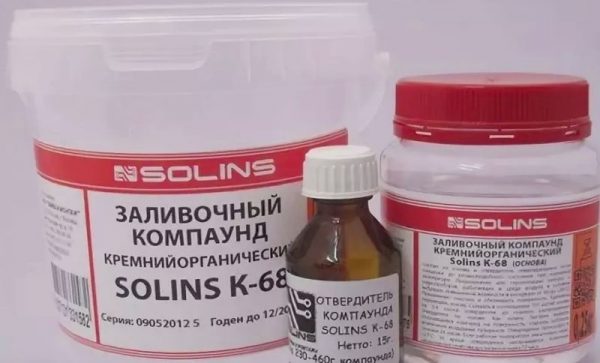

Характеристики и применение компаундов на основе силикона

Силиконовые герметики предназначены для защиты предметов радиотехники и электроники, которые подвергаются воздействию повышенной влажности при температурах –60…+300 градусов. Они могут похвастаться высокой степенью сцепления с большинством известных материалов, даже с гладких (после предварительной шлифовки), хорошо подходят для изделий из ферритов и пермаллоев.

Силикон отличается оптимальными диэлектрическими показателями, стойкостью к ультрафиолету, озоностойкостью. Герметики на его основе могут быть прозрачными или оптически прозрачными, не поддерживающими горение, теплопроводными.

Некоторые средства содержат добавки для улучшения морозостойкости, поэтому могут применяться в условиях окружающей среды. В продаже есть также силиконовые герметики с частичной электропроводностью, цель использования которых — снятие статического напряжения.

Распространенные неисправности электрооборудования машины.

К автоэлектрике относятся различные системы, детали, устройства и элементы транспортного средства – система зажигания, аккумулятор и генератор, цепи бортового компьютера, предохранители, датчики, блоки реле, различные электронные датчики, автосвет, а также автоэлектроника – климатическая система, аудиосистема, автоматика и системы безопасности. Необходимо учитывать особенности автомобильной электропроводки для того, чтобы оперативно найти и устранить неисправность в бортовой сети.

К часто встречающимся проблемам с электрооборудованием относятся:

Выход из строя аккумулятора. Это может быть следствием недостаточной плотности электролита, повреждений корпуса с протечкой электролита, разрушения пластин, значительного окисления клемм аккумулятора.

Поломки генератора — обрывы обмоток, проблемы с реле напряжения, выход из строя диодного моста, износ щеток, подшипника.

Проблемы с системой зажигания. Речь идёт о неисправностях свечей, катушки зажигания, об обрыве цепи или окислении контактной группы.

Деформации электропроводки — окисление в местах соединения (вводах, контактах, клеммах), обрывы, разрушение изоляции проводов, короткое замыкание проводки, нарушение целостности скруток.

Выход из строя компонентов электроники. Имеются в виду неисправности различных электротехнических приборов в цепях, устройствах и электрооборудовании авто (проводники, диоды, предохранители, конденсаторы).

ТБ при эксплуатации бытовых электроприборов

В данном случае необходимо придерживаться правил и норм, которые указывает техника безопасности при работе с электрооборудованием. Их соблюдение минимизирует риск поражения электрическим током

Рекомендуем акцентировать внимание на следующих моментах:

- нельзя пользоваться неисправными бытовыми электроприборами;

- при признаках нештатной работы (искры, дым, изменение уровня шума и т.д.) следует немедленно произвести отключение;

- стационарные электронагревательные устройства (бойлеры) необходимо заземлять и подключать только через УЗО.

Последний пункт требует небольшого пояснения. Установленные в таких устройствах ТЭНы, со временем могут потерять герметичность, результат этого наглядно показан рисунке 8.

Рисунок 8. Пробник показывает наличие фазы в воде, поступающей с бойлера

Наличие фазы в воде может представлять серьезную опасность для жизни. Зафиксировано много несчастных случаев с летальным исходом, произошедших по этой причине. Именно поэтому при установке бойлера требуется специальная защита на основе автоматов УЗО. Но для ее надежной работы необходимо обеспечить заземление корпуса электронагревательного устройства. Собственно, это требование указано в инструкции к электроприбору, в котором говорится, что эксплуатация без заземления запрещена.

Нанесение покрытия

Нанесение жидкой изоленты производится при комнатной температуре. Перед применением баллон должен быть прогрет до температуры не менее +15 °C. При более низких, особенно отрицательных, температурах качество распыления и равномерности слоя покрытия снижаются, поверхность приобретает пористую структуру.

- Перед нанесением баллон нужно хорошо встряхнуть

- Равномерно распылите покрытие на предварительно подготовленную чистую и обезжиренную поверхность

- Рекомендованная толщина слоя должна быть не менее 0,1 мм

- Покрытие приобретает хорошие диэлектрические свойства при создании слоя толщиной не менее 0,15 мм

- Для достижения максимальной защиты поверхности от агрессивных сред нужно нанести не менее 5 слоев с межслойной просушкой 15-20 минут

Допустимые температуры нагрева токоведущих частей

Таблица 3. Максимально допустимые температуры токоведущих частей аппаратов и оборудования распределительных устройств напряжением свыше 1000 В

| Части аппаратов | Нагрев, °C | Перегрев, °C | |||

| В воздухе | В масле | В воздухе | В масле | ||

| Токоведущие (за исключением контактных соединений) и нетоковедущие металлические части, неизолированные и не соприкасающиеся с изоляционными материалами | 120 | 90 | 85 | 55 | |

| Металлические части изолированные или соприкасающиеся с изоляционными материалами, а также детали из изоляционных материалов классов: | Y | 80 | — | 45 | — |

| A | 95 | 90 | 60 | 55 | |

| E | 105 | 90 | 70 | 55 | |

| B, F,HиC | 120 | 90 | 85 | 55 | |

| Масло трансформаторное в верхнем слое: | при использовании в качестве дугогасящей среды | — | 80 | — | 45 |

| при использовании в качестве только изолирующей среды | — | 90 | — | 55 | |

| Контактные соединения из меди, алюминия или их сплавов с нажатием, осуществляемым болтами, винтами, заклепками и другими способами, обеспечивающими жесткость соединения: | без покрытия | 80 | 80 | 45 | 45 |

| с покрытием оловом | 90 | 90 | 55 | 55 | |

| с гальваническим покрытием серебром | 105 | 90 | 70 | 55 | |

| с уплотненным гальваническим покрытием серебром толщиной не менее 50 мк, а также с накладными пластинами из серебра | 120 | 90 | 80 | 55 | |

| Контактные соединения из меди или ее сплавов с нажатием, осуществляемым пружинами: | без покрытия | 75 | 75 | 40 | 40 |

| с гальваническим покрытием серебром | 105 | 90 | 70 | 55 | |

| с накладными пластинами из серебра или из композиций СОК-15, СОМ-10 | 120 | 90 | 70 | 55 | |

| Выводы аппаратов, предназначенные для соединений с подводящими проводами, с нажатием, осуществляемым болтами, винтами или другими способами, обеспечивающими жесткость соединения: | без покрытия | 80 | — | 45 | — |

| с покрытием оловом | 90 | — | 55 | — | |

| с гальваническим покрытием серебром | 105 | — | 70 | — | |

| с уплотненным гальваническим покрытием серебром толщиной не менее 50 мк | 120 | — | 85 | — | |

| с накладными пластинами из серебра | 120 | — | 85 | — | |

| Металлические части, используемые как пружины: | из меди | 75 | 75 | 40 | 40 |

| из фосфористой бронзы и аналогичных ей сплавов | 105 | 90 | 70 | 55 | |

| из стали | 120 | 90 | 85 | 55 |

Установившаяся температура нагрева контактных соединений и цельнометаллических соединений зажимов с внешними проводниками из меди, алюминия и их сплавов при номинальных режимах не должна быть выше 80 °C.

Таблица 4. Максимально допустимые температуры токоведущих частей аппаратов и оборудования распределительных устройств напряжением до 500 В включительно

| Части устройств и аппаратов | Предельная температура нагрева, °C | Перегрев, °C, при температуре окружающей среды +35 °C |

| Медные шины, имеющие болтовые контактные соединения или не защищенные от коррозии в местах контактов | 90 | 55 |

| То же, но защищенное в местах контактов слоем полуды или кадмия | 100 | 65 |

| То же, но защищенное в местах контактов слоем серебра | 120 | 85 |

| Медные шины с контактными соединениями, выполненными с помощью пайки или сварки | 120 | 85 |

| Щеточные контакты аппаратов, клиновые контакты штепселей из меди и ее сплавов | 70 | 35 |

| Клиновые контакты рубильников из меди и ее сплавов | 90 | 55 |

| Скользящие и стыковые массивные контакты из меди и ее сплавов | 110 | 75 |

| Скользящие и стыковые массивные контакты со впаянными или приваренными контактными пластинами из серебра | 120 | 85 |

| Контакты предохранителей | 120 | 85 |

Установившаяся температура нагрева контактных и цельнометаллических соединений зажимов с внешними проводами из меди, алюминия и их сплавов при номинальном режиме не должна быть выше 95 °C.

Материалы используемые для производства изоленты

Все виды изоленты изготавливаются согласно существующим ГОСТ. Материалы, которые применяются для создания изделий, могут быть разными. В некоторых случаях даже используются комбинацию из нескольких сразу.

В основном на прилавках магазинов можно встретить изделия, что были выполнены из ПВХ материала или из хлопчатобумажной материи. Обе разновидности считаются самыми востребованными и популярными.

Особенно ценятся ленты для изоляции, которые создаются из природных материалов. Такие изделия обладают высокими характеристиками.

Помимо этих двух разновидностей есть и другие группы изолент. У каждого изделия есть свои слабые и сильные стороны, поэтому их нужно обсудить отдельно.

Влияние пропитки и сушки изоляции электрических машин на работу изоляции.

Изоляцию электрических машин после их ремонта обрабатывают лаками или компаундами. Пропиточные лаки, разбавленные растворителями (бензин, бензол и т. п.), после пропитки не полностью защищают волокнистую изоляцию от поглощения ею влаги из воздуха, так как при сушке растворитель улетучивается и поры изоляции частично остаются открытыми. Компаундная масса такими свойствами не обладает; в ней мало летучих материалов, и плотно покрывающий поверхность изоляции слой компаундной массы препятствует проникновению в нее влаги из воздуха.

Качество изоляции электрических машин повышается после пропитки, технологическая схема которой состоит из следующих стадий: а) очистка машин от грязи и пыли; б) предварительная сушка для удаления влаги; в) собственно пропитка; г) сушка изоляции для удаления растворителей и образования лаковой пленки; д) лакировка и окончательная отделка поверхности изоляции.

При пропитке повышается электрическая прочность на 1,5—4 кв.

Влагостойкость изоляции при пропитке повышается (рис. 176). При увеличении числа пропиток сопротивление изоляции возрастает.

Благодаря применению эластичных склеивающих веществ, содержащихся в лаках и компаундах, повышается механическая прочность изоляции. Как показали испытания, при одной пропитке перегрев обмотки при одном и том же токе снижается на 15—18%, при двух пропитках — дополнительно на 5%, а после трех пропиток — еще на 2,5%. Теплопроводность в свою очередь зависит от материалов, из которых сделана изоляция.

Пленка лака защищает изоляцию от непосредственного соприкосновения с кислородом воздуха, что повышает нагревостойкость органической части изоляции.

Другие силиконовые компаунды

Среди электроизоляционных герметиков не меньшую популярность имеет смазка для электроконтактов EFELE. Ее можно наносить на любые неразъемные и разъемные электрические стыки, клеммные соединения. Благодаря идеальной совместимости с пластиком средство подходит для герметизации датчиков, реле, розеток, штепселей, аккумуляторов.

Основные свойства EFELE таковы:

- переносимость температур в пределах –40…+160 градусов;

- водостойкость;

- противокоррозионные способности;

- устойчивость к влиянию кислот, щелочей;

- густота, отличное удерживание в месте нанесения;

- длительный срок эксплуатации;

- пожаробезопасность;

- отсутствие токсического и раздражающего воздействия на организм;

- удобная форма и умеренная цена.

Средство хорошо подходит для:

- штекерных разъемов;

- стартера;

- генератора;

- антенны;

- прерывателя;

- реле и т. д.

Аэрозоль полностью безопасен для резины, пластика, металла, лакированных покрытий. Он не боится влаги, температурных перепадов. При необходимости, Liqui Moly Electronic Spray может применяться и для ремонта бытовой техники.

Правильное использование компаундов позволяет повысить безопасность эксплуатации электрических узлов и приборов. Нанесение герметика защищает человека от удара током, а оборудование от порчи, к тому же реально повышает время службы изделий.

Полиуретановые герметики

Полиуретановые составы изготавливают из полиэфирной смолы. Они отличаются:

- Долговечностью;

- Устойчивостью к токсичным осадкам, резким перепадам температуры, повышенной влажности;

- Клеящими характеристиками;

- Довольно высокой стоимостью.

Вероятность того, что шов, обработанный таким герметиком, разойдется, минимален. Для ремонта кровельного покрытия, как и для других наружных работ, обычно выбирают однокомпонентные пасты. От них исходит едкий запах, вдыхать который не рекомендуется. Это может привести к серьезным проблемам.

Состав из полиуретана универсален. Его применяют для герметизации (гидроизоляции) металла, дерева, бетона и камня. Герметик представляет собой вязкую массу однородной консистенции. Для обработки материала понадобится совсем немного материала.

Герметик для изоляции проводов

Автомобили admin26.02.2020

СИЛОКСАНОВЫЙ КОМПАУНД Свойства Диэлектрическая проницаемость при частоте 1 МГц: ( 3,2 ); Электрическая прочность при 20 С: ( 12,3 кВ/мм ); Тангенс угла диэлектрических потерь при 10, Гц: ( не более 0,005 )

Современные изоляционные материалы часто выходят за рамки классической ленты и патрубков из фторопласта. Совсем недавно свершилась настоящая революция при помощи термической усадки, когда работа электриков была облегчена в несколько раз. При намотке материалов или насадке трубчатых элементов это можно сделать только на ровных участках проводов. Если нужно изолировать какое-то сложное соединение, то тогда намотка превращается в огромный расход материала. Часто остаются оголённые части, опасные для жизни и здоровья людей. Не так давно, примерно в 2010 году были анонсированы первые жидкие материалы, используемые для этих целей. Они равномерно наносятся на поверхности, а после застывания образуют целостную плёнку, совершенно непроводящую электрический ток. Купить жидкую изоляцию для проводов сейчас несложно, ведь она давно вышла из рамок эксклюзивного материала. Изначально её продавали только по предварительному заказу.

Предпосылки и сложности

Для этих целей ранее на производствах использовали только полимерные смолы, которые нельзя было купить в обычных магазинах. Их основным недостатком было крошение со временем, а также излишняя токсичность для человека при возможном нагреве. В данный момент выпускается большое количество различных вариаций этих материалов, но они используются только на военной технике или в местах, где человек не будет дышать вредными парами. Раньше существовало множество авторских рецептов жидких смол, образующих после высыхания толстую диэлектрическую плёнку. Но при проверке оказывалось, что характеристики слишком слабы, а слишком близкое расположение проводников могло вызвать короткое замыкание. Поэтому такие методы не пользовались особой популярностью. Теперь эта продукция прошла технические испытания, а её производит целый ряд известных брендов. Обычно производство сопряжено с лакокрасочной продукцией. Материалы часто имеют негорючую основу, а температурная деформация начинается при 400‒500 градусах по Цельсию. В них добавляют специальные присадки, издающие неприятный запах при перегреве.

Где применяются правила ТБ

Положения правил по охране труда касаются, прежде всего, электротехнических, электротехнологических и некоторых неэлектротехнических работников, которые контактируют с разными частями электрооборудования в процессе его техобслуживания, переключения, монтажно-наладочных и прочих (в т.ч. и строительных) видов работ. Также под действие правил подпадают их работодатели: юрлица и физлица, они обязаны гарантировать безопасный труд на своих предприятиях.

Обратите внимание! В целях повышения надежности производства работодатели могут установить даже более жесткие требования к электробезопасности (конечно, не в противовес официальным Правилам). Работники должны быть ознакомлены с инструкциями по охране их труда и должным образом проинструктированы

Электроустановки и линии, участвующие в производственном, передаточном и распределительном процессах, должны быть исправны и снабжены различными защитными приспособлениями и оказания доврачебной помощи.

Средства защиты от поражения электротоком

Все члены производственного процесса с участием электрической энергии должны периодически обучаться и подтверждать свои способности к электробезопасной работе (присваиваются группы допуска с I по V и выдаются типовые удостоверения), а некоторые категории лиц – еще и проходить медосмотры (если работники моложе 21 года, ежегодные). При нарушении данных правил виновные лица несут различные виды ответственности.

Силиконовые герметики — характеристики

Может, покажется странным, но эластичный и мягкий силиконовый строительный герметик производят из прочнейшего материала — кремния, встречающегося в виде кварца или песка. Из него изготавливают полимеры, входящие в состав силикона.

Исходя из этого, выделяют ряд преимуществ, среди которых:

- способность растягиваться, что позволяет использовать герметик из силикона на подвижных соединительных участках;

- высокая степень прочности;

- отличный показатель адгезии — герметизирует соединения, между элементами из керамики, стекла, дерева, бетона, металла пластмассы;

- устойчивость к ультрафиолетовому излучению и воздействию агрессивных моющих компонентов;

- силиконовый герметик термостойкий — сохраняет защитные характеристики в условиях большого температурного диапазона (от -50° до +300°С);

- устойчивость к воздействию природных факторов, позволяющая использовать герметик, как внутри помещения, так и снаружи;

- не реагирует на появление плесени и бактерий.

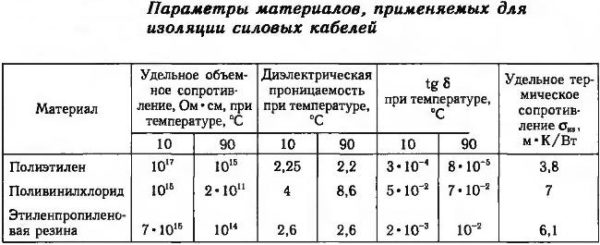

Параметры изоляции

К числу основных относятся:

- электропрочность;

- удельное электрическое сопротивление;

- относительная проницаемость;

- угол диэлектрических потерь.

Оценивая качество и эффективность диэлектриков, и сравнивая их свойства, нужно выявить зависимость перечисленных параметров от значений тока и напряжения. По сравнению с проводниками электроизоляционные компоненты имеют повышенную электрическую прочность. Учитывая сказанное выше, не менее важным является то, насколько хорошо изоляторы сохраняют свои полезные свойства и удельные величины при нагревании, увеличении напряжения и других воздействиях.

Заключение

Как вы видите, ассортимент герметиков достаточно широк, что иногда осложняет выбор нужного материала

Чтобы выбранный продукт отвечал высоким показателям качества, при покупке обратите внимание на:

- наличие у продавца заверенных копий сертификатов качества;

- производителя;

- наличие информации о составе и назначении продукта на тубе герметика.

С опаской отнеситесь к продукции:

- с бумажной потертой этикеткой;

- весом тубы более 0,340 кг при объеме 310 мм;

- с подозрительно низкой стоимостью;

- с отметкой «силикон 100%», так как все герметики в своем составе имеют различные добавки.

Соблюдая вышеописанные рекомендации и правила, проведение работ по заделке швов не составит особого затруднения, а качество заделанной поверхности непременно вас удивит и порадует.